Im Prinzip ist die Pyrolyse ein endothermer Prozess, was bedeutet, dass sie eine Wärmezufuhr benötigt, um Material abzubauen. Die vollständige Energiebilanz ist jedoch komplexer. Während die anfängliche thermische Zersetzung des Rohmaterials Energie absorbiert, können nachfolgende Sekundärreaktionen eine geringe Wärmemenge freisetzen, wodurch der Gesamtprozess weniger endotherm erscheint, als es auf den ersten Blick den Anschein hat.

Obwohl bestimmte Sekundärreaktionen innerhalb der Pyrolyse Wärme freisetzen können (exotherm), wird der Gesamtprozess von der Energie dominiert, die zum Abbau des Rohmaterials erforderlich ist. Daher wird ein Pyrolysesystem für alle praktischen Zwecke als netto-endotherm betrachtet und benötigt immer eine kontinuierliche externe Wärmequelle, um zu funktionieren.

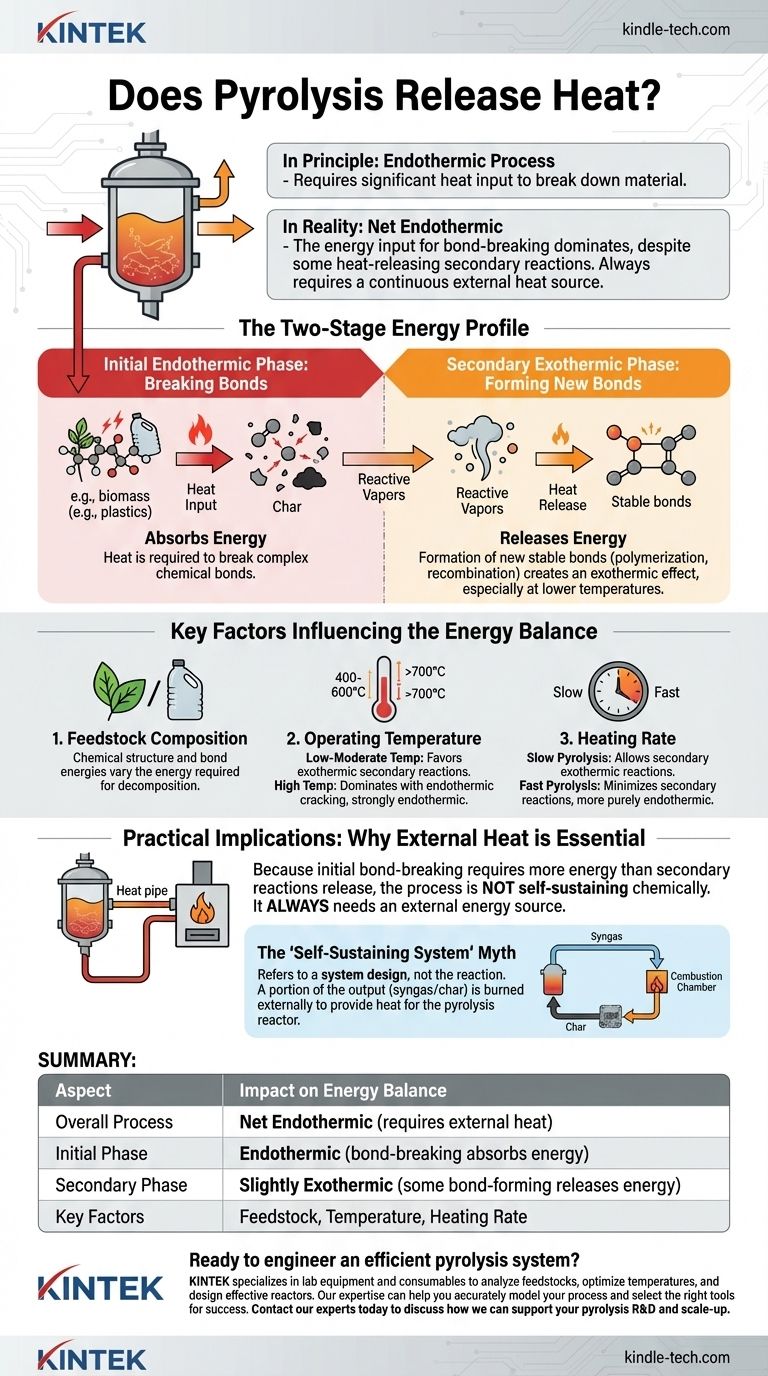

Das zweistufige Energieprofil der Pyrolyse

Um den Energiefluss zu verstehen, ist es am besten, die Pyrolyse als einen Prozess mit zwei konkurrierenden thermischen Stufen zu betrachten: eine anfängliche energieabsorbierende Stufe und eine sekundäre energiefreisetzende Stufe.

Die anfängliche endotherme Phase: Bindungen aufbrechen

Pyrolyse ist per Definition die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Das Aufbrechen der komplexen und stabilen chemischen Bindungen in Materialien wie Biomasse (Zellulose, Lignin) oder Kunststoffen erfordert eine erhebliche Energiemenge.

Diese Anfangsphase ist immer endotherm. Sie absorbiert Wärme aus der Reaktorumgebung, um den Abbau großer Moleküle in kleinere, flüchtige Verbindungen und festen Koks einzuleiten und aufrechtzuerhalten.

Die sekundäre exotherme Phase: Neue Bindungen bilden

Sobald der anfängliche Abbau erfolgt ist, können die resultierenden hochreaktiven Dämpfe und Radikale weiteren Reaktionen unterliegen. Diese werden als Sekundärreaktionen bezeichnet.

Einige dieser Reaktionen, wie Polymerisation und Rekombination, bilden neue, stabilere chemische Bindungen in der Gas- oder Festphase (Koks). Die Bildung stabilerer Bindungen setzt Energie frei, wodurch ein exothermer Effekt entsteht. Dieser Effekt ist am deutlichsten bei niedrigeren Pyrolysetemperaturen, wo diese Reaktionen mehr Zeit haben, abzulaufen.

Schlüsselfaktoren, die die Energiebilanz beeinflussen

Das genaue Gleichgewicht zwischen endothermen und exothermen Reaktionen ist nicht festgelegt. Es hängt stark vom Rohmaterial und den Betriebsbedingungen des Reaktors ab.

Zusammensetzung des Rohmaterials

Verschiedene Materialien haben unterschiedliche chemische Strukturen und Bindungsenergien. Die Zersetzung der Hauptbestandteile von Biomasse – Zellulose, Hemicellulose und Lignin – ist global endotherm. Der spezifische Energiebedarf variiert jedoch für jeden.

Betriebstemperatur

Die Temperatur ist ein kritischer Faktor.

- Niedrige bis moderate Temperaturen (400-600°C): In diesem Bereich besteht eine größere Wahrscheinlichkeit, dass exotherme Sekundärreaktionen (wie die Koksbildung) auftreten, die den anfänglichen Energieeintrag leicht ausgleichen können.

- Hohe Temperaturen (>700°C): Bei höheren Temperaturen wird der Prozess von endothermen Crackreaktionen dominiert, die Moleküle noch weiter aufbrechen. Dies macht die Hochtemperaturpyrolyse stark endotherm.

Heizrate (Prozesstyp)

Die Geschwindigkeit, mit der das Material erhitzt wird, bestimmt, welche Reaktionen bevorzugt werden.

- Langsame Pyrolyse: Längere Verweilzeiten ermöglichen das Ablaufen sekundärer exothermer Reaktionen. Dies kann den insgesamt benötigten Nettoenergiebedarf des Systems leicht reduzieren.

- Schnelle Pyrolyse: Dieser Prozess zielt darauf ab, die Flüssigkeitsausbeute zu maximieren, indem das Material schnell erhitzt und die Dämpfe schnell entfernt werden. Dies minimiert Sekundärreaktionen und macht den Prozess reiner endotherm.

Verständnis der praktischen Auswirkungen

Aus technischer und betrieblicher Sicht ist die netto-endotherme Natur der Pyrolyse die wichtigste Erkenntnis.

Warum Pyrolyse-Reaktoren immer externe Wärme benötigen

Da die anfängliche Energie, die zum Abbau des Rohmaterials benötigt wird, größer ist als die durch Sekundärreaktionen freigesetzte Energie, ist der Prozess nicht selbsterhaltend. Ein Pyrolyse-Reaktor benötigt immer eine konstante und erhebliche externe Energiequelle, um seine Betriebstemperatur aufrechtzuerhalten.

Der Mythos des selbsterhaltenden Systems

Sie könnten Verweise auf "selbsterhaltende" Pyrolyse hören. Dies bedeutet nicht, dass die chemische Reaktion selbst die Energie liefert. Es bezieht sich auf ein cleveres Systemdesign, bei dem ein Teil der Produkte – typischerweise das nicht kondensierbare Synthesegas oder ein Teil des Kokses – in einer externen Kammer verbrannt wird, um die Wärme für den Pyrolyse-Reaktor bereitzustellen.

Die Kernpyrolyse-Reaktion bleibt endotherm; das gesamte System ist einfach so konzipiert, dass es sich selbst antreibt, indem es einige seiner eigenen Produkte verbraucht.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr Fokus bestimmt, welcher Aspekt der Energiebilanz am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines effizienten Reaktors liegt: Sie müssen einen robusten externen Heizmechanismus entwickeln, da der Prozess grundsätzlich netto-endotherm ist. Ihr Ziel ist es, Wärme so effizient wie möglich zuzuführen.

- Wenn Ihr Hauptaugenmerk auf der Bewertung der Wirtschaftlichkeit einer Pyrolyseanlage liegt: Berücksichtigen Sie die erheblichen Energiekosten, die für den Betrieb des Reaktors anfallen, bewerten Sie aber auch das Potenzial, das Produktgas oder den Koks zur Kompensation dieses Energieeintrags zu nutzen, um die Gesamtenergiebilanz der Anlage zu verbessern.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Grundlagenwissenschaft liegt: Denken Sie daran, dass Pyrolyse ein Gleichgewicht zwischen Bindungsbruch (endotherm) und Bindungsbildung (exotherm) ist, wobei ersteres den gesamten Energiebedarf dominiert.

Das Verständnis dieser grundlegenden Energiebilanz ist der erste Schritt zur Entwicklung eines effektiven und wirtschaftlich tragfähigen Pyrolysesystems.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf die Energiebilanz |

|---|---|

| Gesamtprozess | Netto-endotherm (benötigt externe Wärme) |

| Anfangsphase | Endotherm (Bindungsbruch absorbiert Energie) |

| Sekundärphase | Leicht exotherm (einige Bindungsbildungen setzen Energie frei) |

| Wichtige Einflussfaktoren | Rohmaterialtyp, Betriebstemperatur, Heizrate |

Bereit, ein effizientes Pyrolysesystem zu entwickeln?

Das Verständnis der Energiebilanz ist nur der erste Schritt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die zur Analyse von Rohmaterialien, zur Optimierung von Temperaturen und zur Entwicklung effektiver Reaktoren benötigt werden. Unsere Expertise kann Ihnen helfen, Ihren Prozess genau zu modellieren und die richtigen Werkzeuge für den Erfolg auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Pyrolyse-F&E und Skalierung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie dreht sich ein Drehrohrofen? Entdecken Sie die Kernmechanik, die die thermische Verarbeitung antreibt

- Was macht Aktivkohle „aktiviert“? Der Prozess, der einen molekularen Schwamm erzeugt

- Wie funktioniert ein Pyrolyse-Reaktor? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Warum werden Drehrohröfen für die großtechnische Biomassevergasung weit verbreitet eingesetzt? Optimieren Sie Ihre thermische Verarbeitung

- Was ist die Wärmequelle in einem Drehrohrofen? Die Geheimnisse der effizienten thermischen Verarbeitung lüften

- Was ist der Zweck eines Drehrohrofens? Ein Leitfaden zur kontinuierlichen Hochtemperaturverarbeitung

- Welche Biomasse wird zur Herstellung von Biokohle verwendet? Der ultimative Leitfaden zur Auswahl des richtigen Ausgangsmaterials

- Was ist die Auswirkung von Pflanzenkohle auf die mikrobielle Population? Aufbau eines florierenden Bodenökosystems mit Pflanzenkohle