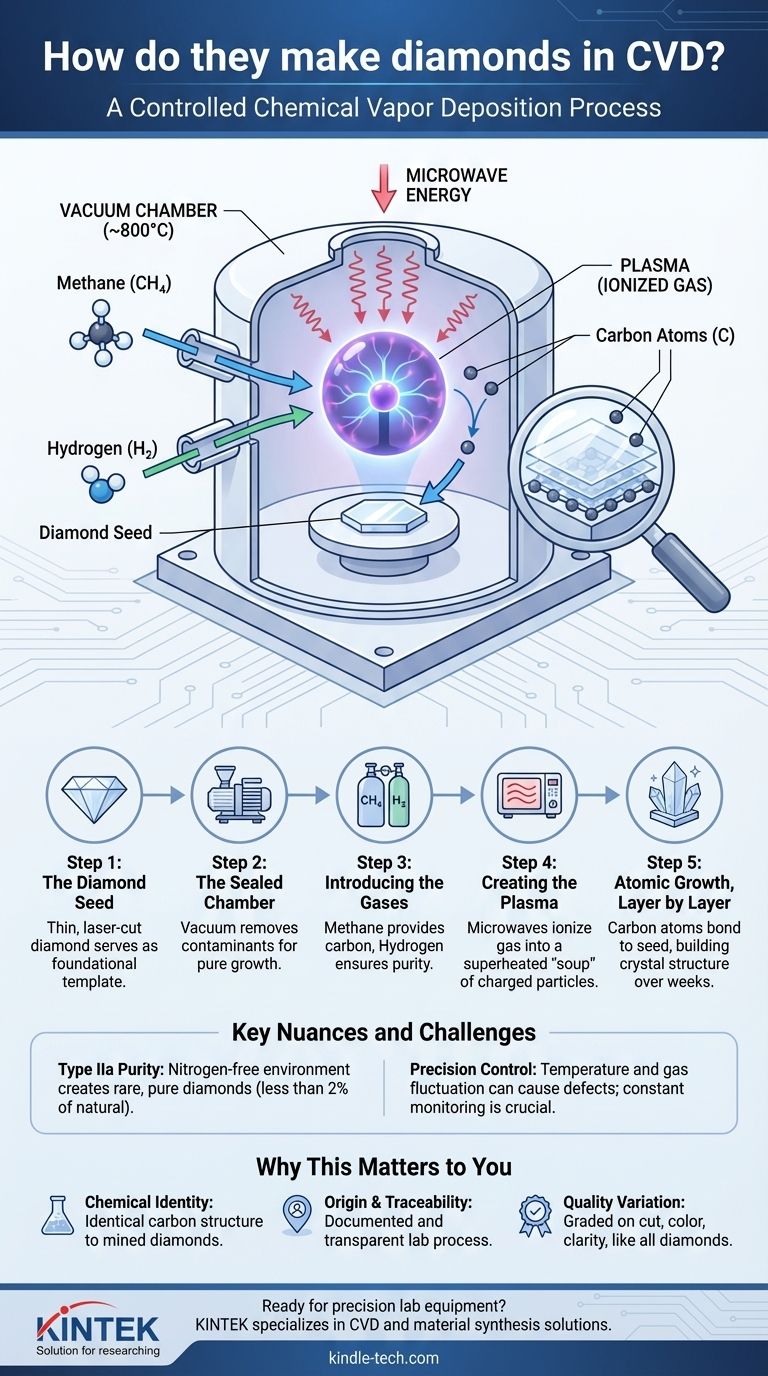

Um einen CVD-Diamanten herzustellen, wird ein kleiner, dünner Diamant-"Keimling" in eine Vakuumkammer gelegt. Die Kammer wird auf etwa 800 °C (1500 °F) erhitzt und mit einer kohlenstoffreichen Gasmischung, typischerweise Methan und Wasserstoff, gefüllt. Dieses Gas wird dann zu einem Plasma ionisiert, das die Gasmoleküle aufbricht und die Kohlenstoffatome freisetzt. Diese Kohlenstoffatome lagern sich dann an den Diamantkeimling an und bauen Schicht für Schicht auf dessen Kristallstruktur auf, bis ein neuer, größerer Diamant entstanden ist.

Das Kernprinzip der chemischen Gasphasenabscheidung (CVD) ist nicht das Schmelzen von Kohlenstoff, sondern der Aufbau eines Diamanten Atom für Atom. Es wird eine kontrollierte Gasumgebung verwendet, um Kohlenstoff auf eine Diamantschablone abzuscheiden, wodurch das Wachstum eines bereits vorhandenen Diamantkristalls im Wesentlichen fortgesetzt wird.

Den CVD-Prozess entschlüsseln

Der Name „Chemical Vapor Deposition“ (Chemische Gasphasenabscheidung) beschreibt perfekt, wie diese Diamanten hergestellt werden. Eine chemische Reaktion, bei der ein Dampf (Gas) beteiligt ist, führt zur Abscheidung von festem Material (Kohlenstoff) auf einem Substrat (dem Diamantkeimling).

Schritt 1: Der Diamantkeimling

Der gesamte Prozess beginnt mit einem „Keimling“, einer sehr dünnen, lasergeschnittenen Scheibe eines bereits vorhandenen Diamanten. Dieser Keimling dient als grundlegende Schablone. Die Qualität des endgültigen Diamanten hängt stark von der Qualität und Ausrichtung dieses anfänglichen Keimlings ab.

Schritt 2: Die versiegelte Kammer

Der Keimling wird in eine streng kontrollierte Vakuumkammer gelegt. Diese Vakuumumgebung ist entscheidend, da sie Verunreinigungen entfernt und eine präzise Kontrolle über Druck und Atmosphäre ermöglicht, die für das Wachstum eines reinen Diamantkristalls unerlässlich sind.

Schritt 3: Einführung der Gase

Eine spezifische Gasmischung wird in die Kammer gepumpt. Dies ist fast immer eine Kombination aus einem Kohlenstoffquellgas, wie Methan (CH₄), und einem viel größeren Volumen an Wasserstoff (H₂) Gas.

Schritt 4: Erzeugung des Plasmas

Die Kammer wird auf etwa 800 °C erhitzt. Dann wird eine Energiequelle, typischerweise Mikrowellen, eingeführt. Diese Energie ionisiert das Gas, entreißt den Atomen Elektronen und erzeugt eine glühende Plasmakugel – eine überhitzte „Suppe“ aus geladenen Teilchen.

Schritt 5: Atomares Wachstum, Schicht für Schicht

Innerhalb des Plasmas werden die Methan- und Wasserstoffmoleküle aufgebrochen. Dadurch werden einzelne Kohlenstoffatome freigesetzt. Diese Kohlenstoffatome werden dann zur etwas kühleren Oberfläche des Diamantkeimlings gezogen.

Entscheidend ist, dass sie sich an das Kristallgitter des Keimlings binden, es erweitern und den Diamanten Atom für Atom Schicht für Schicht wachsen lassen. Das Wasserstoffgas spielt eine wichtige Rolle, indem es selektiv jeglichen Kohlenstoff wegätzt, der versucht, schwächere, nicht-diamantene Bindungen (wie Graphit) zu bilden, wodurch sichergestellt wird, dass der wachsende Kristall reiner Diamant bleibt. Dieser Prozess dauert mehrere Wochen, um einen einzelnen Edelstein von Edelsteinqualität zu züchten.

Die Nuancen und Herausforderungen verstehen

Obwohl der Prozess im Prinzip unkompliziert ist, ist seine Ausführung eine anspruchsvolle technologische Herausforderung. Die endgültige Qualität des Diamanten hängt vollständig von der Beherrschung mehrerer Schlüsselvariablen ab.

Die entscheidende Rolle der Reinheit

Der CVD-Prozess erzeugt Diamanten vom Typ IIa, eine Kategorie, die in der Natur sehr selten ist (weniger als 2 % aller abgebauten Diamanten). Dies liegt daran, dass die kontrollierte Umgebung frei von Stickstoff ist, dem Element, das die häufige gelbliche Färbung in den meisten natürlichen Diamanten verursacht.

Kontrolle der Wachstumsbedingungen

Die geringste Schwankung von Temperatur, Druck oder dem Gasgemischverhältnis kann Defekte verursachen oder den Wachstumsprozess ganz stoppen. Techniker müssen diese Bedingungen ständig überwachen und anpassen, um klare, gut geformte Kristalle zu erzeugen.

Nachwachstumsbehandlungen

Manchmal weisen neu gewachsene CVD-Diamanten aufgrund geringfügiger struktureller Verzerrungen einen bräunlichen Farbton auf. Diese Diamanten können einem Nachwachstumsbehandlungsprozess, wie z. B. dem Hochdruck-/Hochtemperatur-Glühen (HPHT), unterzogen werden, um diese Verzerrungen zu korrigieren und ihre Farbe zu verbessern. Dies ist eine dauerhafte Verbesserung.

Warum dieser Prozess für Sie wichtig ist

Das Verständnis der Wissenschaft hinter CVD-Diamanten ermöglicht es Ihnen, sie anhand ihrer grundlegenden Eigenschaften zu bewerten, nicht nur anhand ihrer Herkunft.

- Wenn Ihr Hauptaugenmerk auf chemischer Identität und Qualität liegt: Die CVD-Technologie erzeugt ein Produkt, das chemisch, physikalisch und optisch identisch mit einem abgebauten Diamanten ist, bestehend aus den gleichen Kohlenstoffatomen in der gleichen Kristallstruktur.

- Wenn Ihr Hauptaugenmerk auf Herkunft und Rückverfolgbarkeit liegt: Der CVD-Prozess ist ein dokumentierter und kontrollierter Herstellungsprozess, der eine klare und transparente Historie für jeden produzierten Stein bietet.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des Endprodukts liegt: Beachten Sie, dass die Bezeichnung „CVD“ die Wachstumsmethode beschreibt und der resultierende Diamant in seiner Qualität (Farbe, Reinheit) variieren kann, genau wie jeder andere Diamant, der dann entsprechend bewertet wird.

Dieses Wissen befähigt Sie zu erkennen, dass ein im Labor gezüchteter Diamant keine Imitation ist, sondern das Ergebnis der Nachbildung des Diamantwachstumsprozesses in einer hochmodernen technologischen Umgebung.

Zusammenfassungstabelle:

| CVD-Diamantwachstumsschritt | Schlüsselelement | Zweck |

|---|---|---|

| Vorbereitung des Keimlings | Diamantkeimling | Dient als Schablone für atomares Wachstum |

| Kammereinrichtung | Vakuumkammer | Bietet eine reine, kontaminationsfreie Umgebung |

| Gaseinführung | Methan (CH₄) & Wasserstoff (H₂) | Liefert Kohlenstoffquelle und gewährleistet Diamantreinheit |

| Plasmaerzeugung | Mikrowellen & Hitze (~800°C) | Ionisiert Gas, um Kohlenstoffatome freizusetzen |

| Kristallwachstum | Atomare Abscheidung | Baut Diamant Schicht für Schicht über mehrere Wochen auf |

Bereit, Präzisionslaborgeräte für Ihre eigene fortschrittliche Materialsynthese zu erkunden? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und beliefert Labore mit zuverlässigen Lösungen für CVD, thermische Prozesse und mehr. Egal, ob Sie Diamanten züchten oder neue Materialien entwickeln, unsere Expertise stellt sicher, dass Ihre Prozesse effizient und präzise ablaufen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation