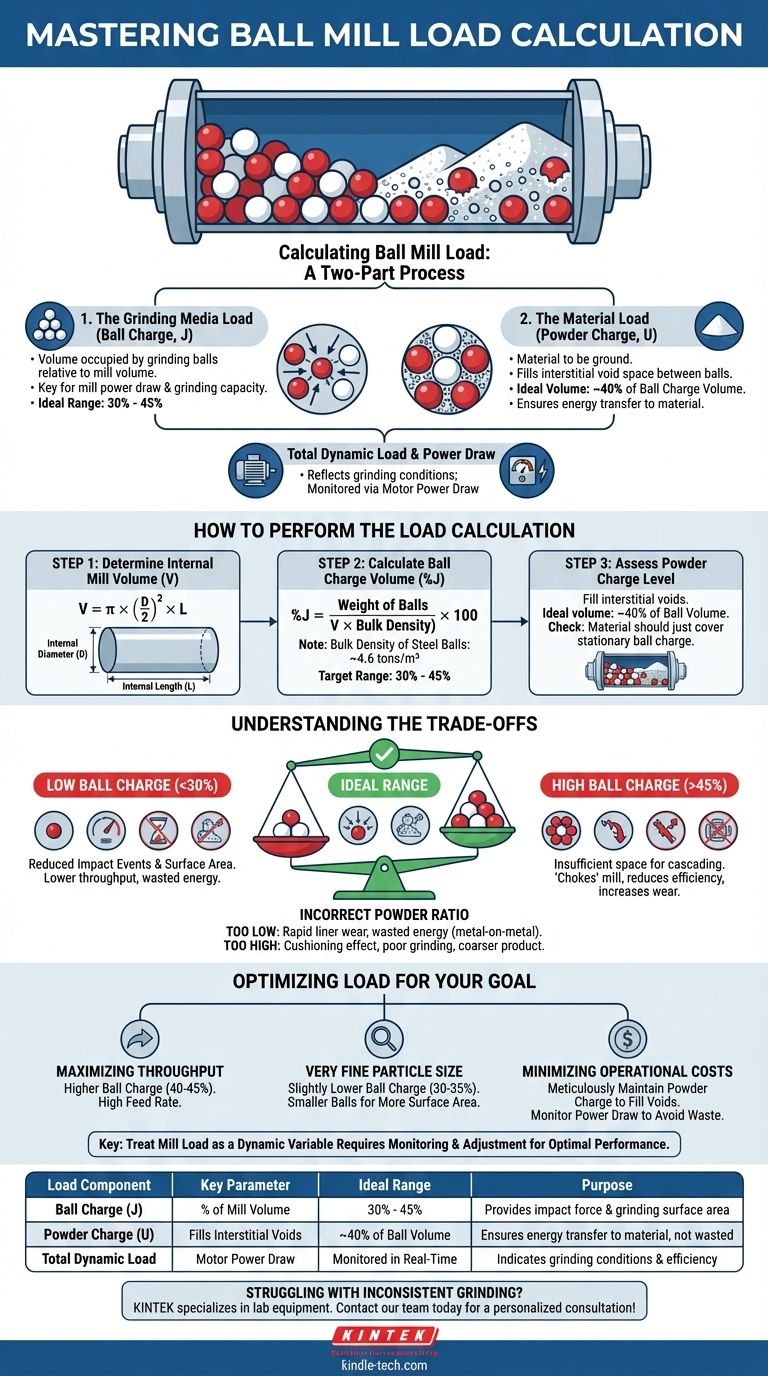

Die Berechnung Ihrer Kugelmühlenbeladung ist ein zweiteiliger Prozess, bei dem das Volumen sowohl der Mahlkörper (die Kugeln) als auch des verarbeiteten Materials (des Pulvers) bestimmt wird. Die häufigste und wichtigste Berechnung ist die des Kugelanteils, der als Prozentsatz des gesamten Innenvolumens der Mühle ausgedrückt wird und typischerweise zwischen 30 % und 45 % gehalten wird.

Die genaue Berechnung und Verwaltung Ihrer Kugelmühlenbeladung dient nicht nur dem Befüllen der Maschine; es ist der wichtigste Hebel, den Sie haben, um die Mahleffizienz, den Energieverbrauch und die endgültige Partikelgröße Ihres Produkts zu steuern. Der Schlüssel liegt darin, die unterschiedlichen Rollen und idealen Verhältnisse des Kugelanteils und des Pulveranteils zu verstehen.

Die Bestandteile der Kugelmühlenbeladung: Kugeln vs. Pulver

Um Ihren Prozess zu steuern, müssen Sie zunächst verstehen, dass sich „Beladung“ auf zwei unterschiedliche, aber zusammenhängende Komponenten im Inneren der Mühle bezieht.

Die Mahlkörperbeladung (Kugelanteil, J)

Der Kugelanteil (J) ist das Gesamtvolumen der Mahlkugeln im Verhältnis zum Innenvolumen der Mühle. Dies ist der wichtigste Parameter zur Bestimmung des Leistungsaufnahme und der Mahlkapazität der Mühle.

Ein angemessener Kugelanteil gewährleistet eine ausreichende Oberfläche und Gewicht für Aufprall und Abrasion, die primären Mahlmechanismen.

Die Materialbeladung (Pulveranteil, U)

Der Pulveranteil (U) ist das Material, das Sie mahlen. Seine Hauptaufgabe besteht darin, den Hohlraum zwischen den Mahlkugeln zu füllen.

Das Volumen dieses Hohlraums beträgt ungefähr 40 % des vom Kugelanteil eingenommenen Volumens. Eine korrekte Pulverbeladung stellt sicher, dass die Energie von den Kugeln auf das Material übertragen wird und nicht durch Metall-auf-Metall-Kontakt verschwendet wird.

Gesamte dynamische Beladung und Leistungsaufnahme

Das Gesamtgewicht der Kugeln und des Pulvers bestimmt zusammen mit der Drehzahl der Mühle die gesamte dynamische Beladung.

Diese Beladung spiegelt sich direkt in der Leistung wider, die der Motor der Mühle verbraucht. Folglich ist die Leistungsaufnahme des Motors ein ausgezeichneter Echtzeitindikator für die Mahlbedingungen im Inneren der Mühle.

So führen Sie die Beladungsberechnung durch

Befolgen Sie diese Schritte, um die korrekte Beladung für Ihre Kugelmühle zu bestimmen.

Schritt 1: Bestimmen Sie das Innenvolumen der Mühle (V)

Zunächst benötigen Sie das genaue Innenvolumen Ihrer Mühle, ohne die Auskleidungen. Die Formel für einen Zylinder lautet:

V = π × (D/2)² × L

Hierbei ist D der Innendurchmesser der Mühle und L die Innenlänge.

Schritt 2: Berechnen Sie das Volumen des Kugelanteils (%J)

Der Kugelanteil wird nach Gewicht berechnet und dann in ein Volumenprozent umgerechnet. Das Ziel liegt typischerweise zwischen 30 % und 45 %.

Um Ihren aktuellen Anteilsatz zu berechnen, verwenden Sie diese Formel:

%J = (Gewicht der Kugeln / (Mühlenvolumen × Schüttdichte der Kugeln)) × 100

Die Schüttdichte von Stahlkugeln beträgt ungefähr 4,6 Tonnen pro Kubikmeter (t/m³).

Schritt 3: Bewerten Sie den Pulveranteil

Der Pulveranteil sollte ausreichen, um den Hohlraum zwischen den Kugeln zu füllen. Ein unzureichender Anteil führt zu Schäden an der Auskleidung und Energieverschwendung, während ein übermäßiger Anteil die Kugeln abpolstert und das Mahlen behindert.

Das ideale Pulvervolumen beträgt ungefähr 40 % des Kugelanteilvolumens. Eine schnelle Überprüfung erfolgt durch Anhalten der Mühle und Beobachten des Materialstands; dieser sollte den stillstehenden Kugelanteil gerade bedecken.

Die Kompromisse verstehen

Die Optimierung der Beladung ist ein Balanceakt. Abweichungen vom Idealbereich haben direkte Auswirkungen auf die Leistung und die Betriebskosten.

Die Auswirkungen eines niedrigen Kugelanteils (<30 %)

Ein niedriger Kugelanteil reduziert die Anzahl der Aufprallereignisse und die gesamte Mahloberfläche drastisch.

Dies führt zu einem geringeren Durchsatz, ineffizientem Mahlen und Energieverschwendung, da die Mühle weniger Gewicht anhebt, als sie konstruktionsbedingt sollte.

Die Auswirkungen eines hohen Kugelanteils (>45 %)

Eine Überfüllung der Mühle mit Kugeln lässt nicht genügend Raum für das Anheben und Kaskadieren der Ladung, was für das Aufprallmahlen unerlässlich ist.

Dies „verstopft“ die Mühle, verringert die Mahleffizienz und erhöht den Verschleiß der Mühlenauskleidungen und der Kugeln selbst aufgrund erhöhter Abrasion erheblich.

Das Problem des falschen Pulververhältnisses

Wenn der Pulverstand zu niedrig ist, schlagen die Kugeln direkt aufeinander und auf die Mühlenauskleidungen. Dies verursacht schnellen, kostspieligen Verschleiß und verschwendet eine enorme Menge an Energie als Lärm und Wärme.

Wenn der Pulverstand zu hoch ist, entsteht ein Polstereffekt, der die Aufprallenergie der Kugeln absorbiert, was zu schlechtem Mahlergebnis und einem viel gröberen Endprodukt führt.

Optimierung der Beladung für Ihr Mahlziel

Es gibt keine einzige perfekte Beladung; die ideale Einstellung hängt vollständig von Ihrem betrieblichen Ziel ab. Nutzen Sie diese Richtlinien für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Betreiben Sie die Mühle mit einem Kugelanteil am oberen Ende des Bereichs (40–45 %) und stellen Sie sicher, dass Ihre Zufuhrrate hoch genug ist, um das korrekte Pulver-zu-Kugel-Verhältnis aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt (z. B. -200 Mesh): Erwägen Sie einen etwas geringeren Kugelanteil (30–35 %) mit kleineren Mahlkugeln, um die Gesamtoberfläche für das Abrasionmahlen zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Achten Sie sorgfältig darauf, dass der Pulveranteil gerade ausreicht, um die Zwischenräume zu füllen. Überwachen Sie die Leistungsaufnahme, um sicherzustellen, dass Sie keine Energie durch ineffizienten Metall-auf-Metall-Kontakt verschwenden.

Letztendlich ist die Behandlung der Mühlenbeladung als eine dynamische Variable, die überwacht und angepasst werden muss – und nicht als eine feste Zahl – der Schlüssel zur Erschließung optimaler Leistung.

Zusammenfassungstabelle:

| Beladungskomponente | Schlüsselparameter | Idealer Bereich | Zweck |

|---|---|---|---|

| Kugelanteil (J) | % des Mühlenvolumens | 30 % – 45 % | Liefert Aufprallkraft und Mahloberfläche |

| Pulveranteil (U) | Füllt Zwischenräume | ~40 % des Kugelvolumens | Stellt sicher, dass Energie auf das Material übertragen wird und nicht verschwendet wird |

| Gesamte dynamische Beladung | Leistungsaufnahme des Motors | Echtzeitüberwachung | Zeigt die Mahlbedingungen und Effizienz an |

Haben Sie Probleme mit inkonsistenten Mahlergebnissen oder hohen Energiekosten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Kugelmühle und Mahlkörper, um eine präzise Partikelgrößenkontrolle zu erreichen und Ihre Betriebseffizienz zu maximieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen