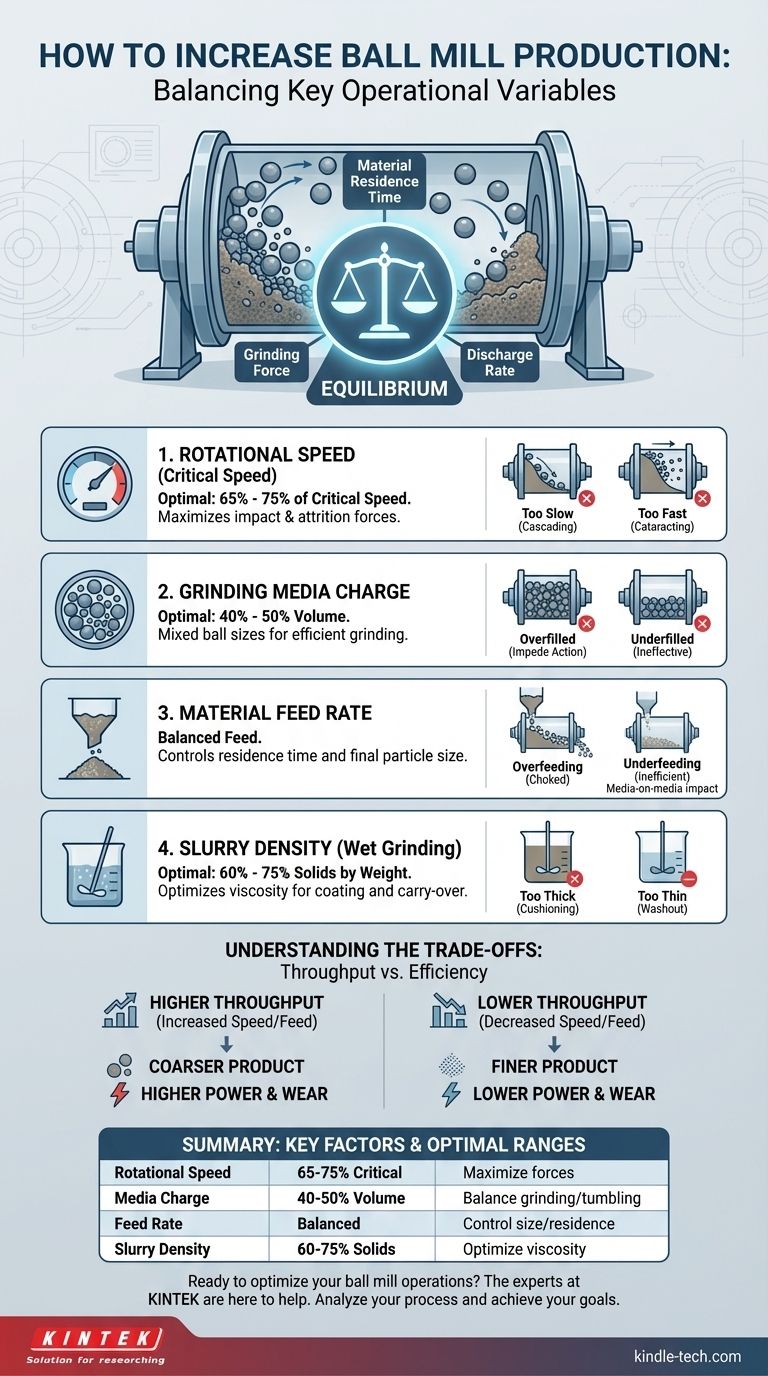

Um die Produktion in einer Kugelmühle zu steigern, müssen Sie das Zusammenspiel mehrerer wichtiger Betriebsvariablen systematisch optimieren. Die kritischsten Faktoren sind die Rotationsgeschwindigkeit der Mühle, das Volumen und die Größe der Mahlkörper (der Kugeln), die Materialzufuhrrate und, bei Nassmahlverfahren, die Trübedichte. Eine Änderung eines Parameters erfordert eine entsprechende Anpassung der anderen, um einen höheren Durchsatz zu erzielen.

Die zentrale Herausforderung bei der Steigerung der Kugelmühlenproduktion besteht nicht darin, eine einzelne Variable zu maximieren, sondern das präzise Gleichgewicht zwischen Mahlkraft, Verweilzeit des Materials und Austragsrate zu finden. Das Streben nach mehr Durchsatz ohne Beibehaltung dieses Gleichgewichts führt unweigerlich zu Ineffizienz, erhöhtem Verschleiß und dem Nichterreichen der Produktspezifikationen.

Die vier Säulen des Kugelmühlendurchsatzes

Die Optimierung einer Kugelmühle ist ein Prozess des Ausgleichs von vier miteinander verbundenen Faktoren. Das Verständnis, wie jeder einzelne zur Mahlwirkung beiträgt, ist die Grundlage für eine effektive Produktionssteigerung.

Optimierung der Rotationsgeschwindigkeit (kritische Geschwindigkeit)

Die Geschwindigkeit der Mühle bestimmt, wie sich die Mahlkörper verhalten. Dies wird relativ zur „kritischen Geschwindigkeit“ gemessen, der theoretischen Geschwindigkeit, bei der die äußerste Schicht der Kugeln durch die Zentrifugalkraft an der Auskleidung gehalten würde.

Der Betrieb einer Mühle mit ihrer kritischen Geschwindigkeit ist kontraproduktiv, da kein Taumeln oder Mahlen stattfindet. Ziel ist es, die Geschwindigkeit zu finden, die die Schlag- und Reibungskräfte maximiert.

Die meisten Kugelmühlen arbeiten am effizientesten zwischen 65 % und 75 % ihrer kritischen Geschwindigkeit. Unterhalb dieses Bereichs kaskadieren die Kugeln nach unten, wodurch mehr Reibung, aber weniger Aufprall entsteht. Oberhalb dieses Bereichs werden die Kugeln weiter geschleudert, was den Aufprall erhöht, aber das Risiko eines ineffizienten Energietransfers und übermäßigen Auskleidungsverschleißes birgt.

Verwaltung der Mahlkörperfüllung

Die Mahlkörper – die Stahl- oder Keramikkugeln – sind das primäre Werkzeug zur Partikelgrößenreduzierung. Ihre Eigenschaften sind grundlegend für die Leistung der Mühle.

Das Füllvolumen ist der Prozentsatz des internen Volumens der Mühle, der von den Kugeln eingenommen wird, typischerweise zwischen 40 % und 50 %. Eine geringere Füllung kann nicht effektiv mahlen, während eine zu hohe Füllung den verfügbaren Raum für das Material reduziert und die richtige Taumelbewegung behindern kann.

Die Kugelgröße ist ebenfalls entscheidend. Größere Kugeln werden verwendet, um grobes Aufgabematerial zu zerkleinern, während kleinere Kugeln die größere Oberfläche bieten, die für die Feinmahlung erforderlich ist. Eine ausgewogene Füllung aus gemischten Größen wird oft verwendet, um eine effiziente Mahlung über einen Bereich von Partikeln zu erreichen.

Regulierung der Materialzufuhrrate

Die Rate, mit der Sie neues Material in die Mühle einführen, wirkt sich direkt sowohl auf das Produktionsvolumen als auch auf die endgültige Partikelgröße aus.

Das Überfüllen der Mühle ist ein häufiger Fehler. Es reduziert die Verweilzeit jedes Partikels im Inneren, was zu einem groben Endprodukt führt. Es kann die Mühle auch „verstopfen“, die Mahlkörper dämpfen und die Effizienz drastisch reduzieren.

Umgekehrt ist das Unterfüllen der Mühle ineffizient. Es verschwendet Energie durch Übermahlen von Partikeln, die bereits klein genug sind, und verursacht teure Schäden, da die Mahlkugeln direkt aufeinandertreffen und die Mühlenauskleidungen beschädigen.

Kontrolle der Trübedichte (für Nassmahlung)

Bei Nassmahlverfahren ist das Verhältnis von Feststoffen zu Wasser, bekannt als Trübe- oder Pulpedichte, ein mächtiger Steuerhebel.

Wenn die Trübe zu dick ist (zu wenig Wasser), dämpft ihre hohe Viskosität die Kugeln, reduziert die Kraft ihrer Aufprälle und verlangsamt den Mahlprozess.

Wenn die Trübe zu dünn ist (zu viel Wasser), kann Material zu schnell durch die Mühle gelangen, ohne richtig gemahlen zu werden, und die Trübe ist möglicherweise nicht viskos genug, um die Mahlkörper effektiv zu beschichten und zu transportieren. Die meisten Betriebe finden einen optimalen Bereich zwischen 60 % und 75 % Feststoffanteil nach Gewicht.

Die Kompromisse verstehen: Durchsatz vs. Effizienz

Der Versuch, die Produktion zu maximieren, ohne die inhärenten Kompromisse anzuerkennen, führt zu schlechten Ergebnissen und erhöhten Kosten. Eine echte Optimierung erfordert einen ausgewogenen Ansatz.

Die Kosten höherer Geschwindigkeit

Während eine Erhöhung der Geschwindigkeit den Durchsatz bis zu einem gewissen Grad steigern kann, ist dies immer mit Kosten verbunden. Höhere Geschwindigkeiten erhöhen den Stromverbrauch dramatisch und beschleunigen den Verschleiß sowohl der Mühlenauskleidungen als auch der Mahlkörper, was zu häufigeren und teureren Wartungsarbeiten führt.

Zufuhrrate vs. Partikelgröße

Es besteht ein umgekehrtes Verhältnis zwischen Zufuhrrate und Feinheit. Wenn mehr Material durch die Mühle gedrückt wird, erhöht sich Ihre Tonnage pro Stunde, aber es führt fast immer zu einem gröberen Endprodukt. Sie müssen entscheiden, ob dieser gröbere Mahlgrad für Ihre nachgeschalteten Prozesse akzeptabel ist.

Die Grenzen der Mahlkörperfüllung

Die Erhöhung der Kugelfüllung mag wie eine einfache Möglichkeit erscheinen, die Mahlleistung zu erhöhen, aber sie erhöht auch das Gewicht der Mühle und die Belastung des Antriebsmotors. Eine Überschreitung der Motorkapazität kann zu Stillständen führen, während eine überfüllte Mühle wenig Raum für eine effektive Materialmahlung lässt.

Die richtigen Anpassungen für Ihr Ziel vornehmen

Ihre Optimierungsstrategie sollte sich an Ihrem Hauptziel orientieren. Nutzen Sie diese Prinzipien als Ausgangspunkt für methodische, schrittweise Anpassungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohstoffmenge liegt: Konzentrieren Sie sich auf die Erhöhung der Zufuhrrate, während Sie die Mühlengeschwindigkeit und die Trübedichte anpassen, um die Last zu bewältigen, aber seien Sie auf ein etwas gröberes Endprodukt vorbereitet.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer bestimmten Partikelgröße liegt: Priorisieren Sie die Kontrolle der Zufuhrrate und der Trübedichte, um eine ausreichende Verweilzeit zu gewährleisten, auch wenn dies einen etwas geringeren Durchsatz bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Betreiben Sie die Mühle am unteren Ende ihres optimalen Geschwindigkeitsbereichs (z. B. 65-70 % der kritischen Geschwindigkeit) und stellen Sie sicher, dass die Mahlkörperfüllung und die Zufuhrrate perfekt aufeinander abgestimmt sind, um Energieverschwendung zu vermeiden.

Echte Produktionssteigerungen ergeben sich aus methodischen Tests und dem Finden des einzigartigen Gleichgewichts für Ihr spezifisches Material und Ihre Maschinen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Optimaler Bereich | Auswirkungen auf die Produktion |

|---|---|---|

| Rotationsgeschwindigkeit | 65 % - 75 % der kritischen Geschwindigkeit | Maximiert Schlag- und Reibungskräfte für effizientes Mahlen. |

| Mahlkörperfüllung | 40 % - 50 % des Mühlenvolumens | Gleicht Mahlleistung mit Platz für Materialtaumeln aus. |

| Materialzufuhrrate | Ausgewogen, um Über-/Unterfüllung zu vermeiden | Steuert Verweilzeit und endgültige Partikelgröße. |

| Trübedichte (Nass) | 60 % - 75 % Feststoffanteil nach Gewicht | Optimiert die Viskosität für eine effektive Beschichtung der Mahlkörper und den Materialtransport. |

Bereit, Ihre Kugelmühlenabläufe zu optimieren und Ihre Produktionseffizienz zu steigern? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Mahlkörper und Mahllösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Unser Team kann Ihnen helfen, Ihren Prozess zu analysieren und die richtige Einrichtung zu empfehlen, um Ihre Ziele hinsichtlich Durchsatz, Partikelgröße und Kostenreduzierung zu erreichen. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung