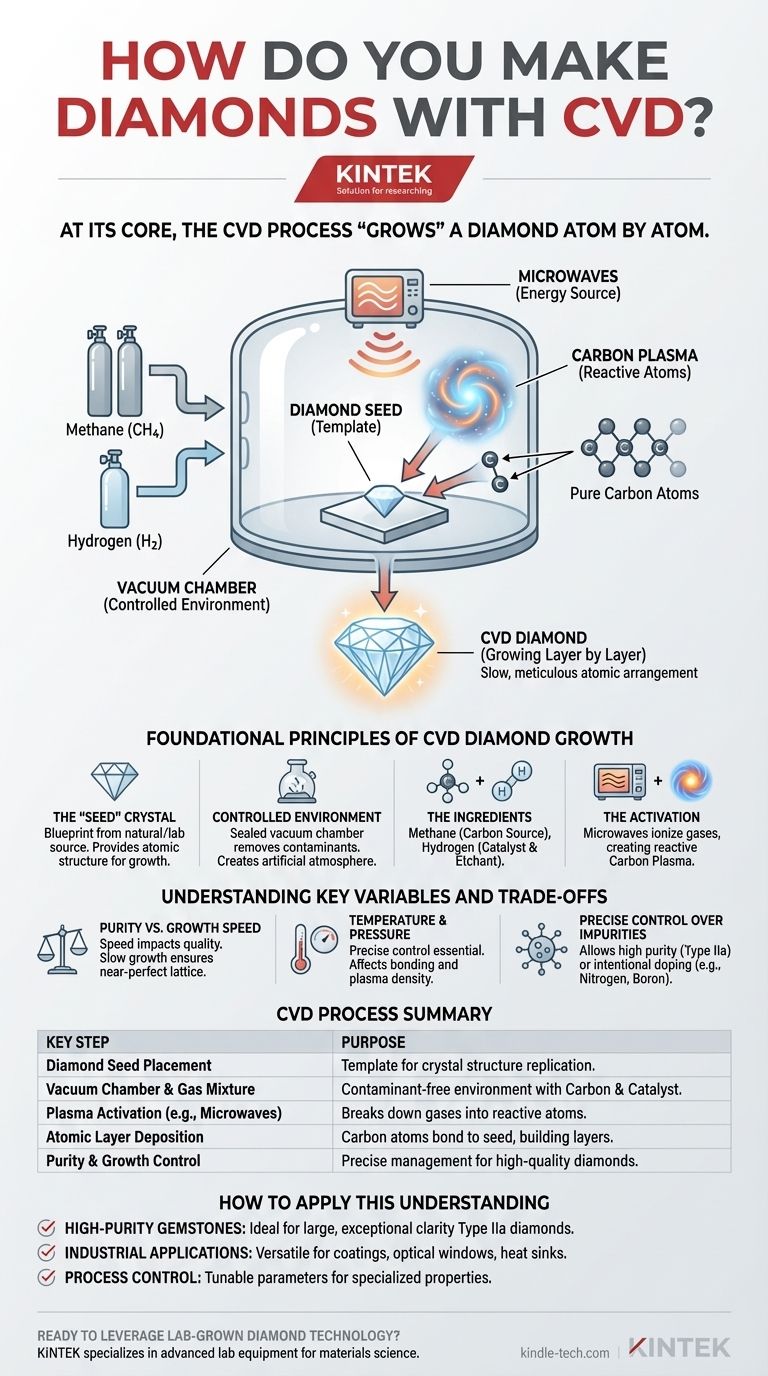

Im Kern „züchtet“ der CVD-Prozess einen Diamanten Atom für Atom. Bei dieser Methode wird ein kleiner Diamant „Keim“ in eine Vakuumkammer gegeben, auf hohe Temperaturen erhitzt und mit einem bestimmten Gemisch aus kohlenstoffreichen Gasen versorgt. Anschließend wird Energie genutzt, um diese Gase aufzuspalten, wodurch sich reine Kohlenstoffatome auf dem Keimkristall ablagern und dessen perfekte Gitterstruktur nachbilden, wodurch langsam ein neuer, größerer Diamant entsteht.

Die chemische Gasphasenabscheidung (CVD) ist nicht nur eine Herstellungstechnik; es ist ein hochkontrollierter chemisch-technischer Prozess. Er funktioniert, indem eine überhitzte Umgebung mit niedrigem Druck geschaffen wird, in der einfache Gase wie Methan präzise dekonstruiert werden, sodass sich Kohlenstoffatome ablagern und sich zur makellosen Kristallstruktur eines Diamanten verbinden können.

Die grundlegenden Prinzipien des CVD-Diamantenwachstums

Um wirklich zu verstehen, wie CVD funktioniert, muss man es als eine Abfolge kontrollierter chemischer Ereignisse betrachten, die jeweils auf dem vorherigen aufbauen, um ein ganz bestimmtes Ergebnis zu erzielen: einen reinen, Einkristall-Diamanten.

Der „Keim“-Kristall: Der Bauplan eines Diamanten

Der gesamte Prozess beginnt mit einem Substrat, typischerweise einem sehr dünnen Schnitt eines bereits existierenden Diamanten. Dieser Diamantkeim, der entweder natürlichen oder im Labor gezüchteten Ursprungs sein kann, dient als grundlegende Vorlage. Sein vorhandenes Kristallgitter bietet die perfekte atomare Struktur, an die sich neue Kohlenstoffatome binden können, wodurch sichergestellt wird, dass das neue Wachstum das Muster des Diamanten fortsetzt.

Die kontrollierte Umgebung: Die Vakuumkammer

Das Wachstum findet in einer versiegelten Vakuumkammer statt. Das Erzeugen eines Vakuums ist ein entscheidender erster Schritt, da es alle atmosphärischen Gase oder Verunreinigungen entfernt, die Verunreinigungen in die Diamantstruktur einschleusen könnten. Nach dem Evakuieren wird die Kammer mit einem präzisen Gasgemisch bei sehr niedrigem Druck wieder gefüllt, wodurch eine hochkontrollierte künstliche Atmosphäre entsteht.

Die Zutaten: Kohlenstoff und ein Katalysatorgas

Die primär verwendeten Gase sind typischerweise Methan (CH4) und Wasserstoff (H2). Methan dient als Kohlenstoffquelle – der Baustein des Diamanten. Wasserstoff spielt eine entscheidende Doppelrolle: Er hilft dabei, Kohlenstoffatome aus den Methanmolekülen zu lösen, und, was ebenso wichtig ist, er ätzt selektiv alle nicht-diamantartigen Kohlenstoffformen (wie Graphit) ab, die versuchen könnten, sich auf dem Keim zu bilden, wodurch sichergestellt wird, dass das Endprodukt reiner Diamant ist.

Die Aktivierung: Erzeugung eines Kohlenstoffplasmas

Das Erhitzen der Kammer auf etwa 800 °C reicht allein nicht aus. Eine Energiequelle, am häufigsten Mikrowellen, wird verwendet, um die Gase zu ionisieren und ein Plasma zu erzeugen. Diese überhitzte Gaswolke enthält fragmentierte Moleküle und reaktive Kohlenstoffatome, die nun chemisch aktiv und bindungsbereit sind.

Das Wachstum: Atomlage für Atomlage

Innerhalb des Plasmas werden die freien Kohlenstoffatome vom Diamantkeim angezogen. Sie binden sich an dessen Oberfläche und erweitern das Kristallgitter Atom für Atom. Dieser Prozess ist langsam und akribisch, baut allmählich Schichten auf und bewirkt, dass der Diamant über einen Zeitraum von Wochen an Größe zunimmt. Das Endergebnis ist ein Rohdiamant, der chemisch, physikalisch und optisch identisch mit einem abgebauten Diamanten ist.

Verständnis der Schlüsselvariablen und Kompromisse

Die Qualität eines CVD-Diamanten ist nicht garantiert; sie ist das direkte Ergebnis der Steuerung eines empfindlichen Gleichgewichts konkurrierender Faktoren. Der Prozess ist ebenso eine Kunst wie eine Wissenschaft.

Reinheit vs. Wachstumsgeschwindigkeit

Es gibt einen grundlegenden Kompromiss zwischen der Geschwindigkeit, mit der der Diamant wächst, und seiner endgültigen Qualität. Der Versuch, den Prozess durch Erhöhung der Kohlenstoffkonzentration oder Änderung der Gasflüsse zu beschleunigen, kann zu Einschlüssen oder Strukturdefekten im Kristallgitter führen. Die qualitativ hochwertigsten Diamanten werden oft sehr langsam gezüchtet, um eine nahezu perfekte atomare Anordnung zu gewährleisten.

Die entscheidende Rolle von Temperatur und Druck

Temperatur und Druck in der Kammer müssen mit extremer Präzision aufrechterhalten werden. Geringfügige Schwankungen können das Ergebnis dramatisch beeinflussen. Die Temperatur beeinflusst, wie leicht sich Kohlenstoffatome an den Keim binden, während der Druck die Dichte und das Verhalten des Plasmas beeinflusst. Diese Parameter werden ständig überwacht und angepasst, um die ideale Wachstumsumgebung aufrechtzuerhalten.

Genaue Kontrolle über Verunreinigungen

Eine der größten Stärken von CVD ist die Fähigkeit, die chemische Reinheit des Diamanten zu kontrollieren. Durch die Aufrechterhaltung einer sauberen Umgebung können Techniker außergewöhnlich reine Diamanten (Typ IIa) herstellen, die in der Natur selten sind. Umgekehrt können sie während des Wachstums gezielt bestimmte Gase wie Stickstoff oder Bor einbringen, um vorhersagbare und konsistente fancy-farbige gelbe oder blaue Diamanten zu erzeugen.

Anwendung dieses Verständnisses

Das Verständnis der Prinzipien von CVD hilft zu verdeutlichen, warum es für bestimmte Ziele ausgewählt wird, von der Herstellung großer Edelsteine bis zur Entwicklung fortschrittlicher Industriematerialien.

- Wenn Ihr Hauptaugenmerk auf großen, hochreinen Edelsteinen liegt: CVD ist die ideale Methode, da sein langsames, schichtweises Wachstum in einer kontrollierten Umgebung die Herstellung großer Typ-IIa-Diamanten mit außergewöhnlicher Klarheit ermöglicht.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlichen oder industriellen Anwendungen liegt: Die Vielseitigkeit von CVD ermöglicht das Züchten von Diamantfilmen auf verschiedenen Nicht-Diamant-Substraten, was es perfekt für die Herstellung ultraharter Beschichtungen, optischer Fenster oder Hochleistungs-Kühlkörper macht.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: CVD bietet mehr abstimmbare Parameter (Gasgemisch, Temperatur, Leistung) als andere Methoden, was den Herstellern eine feingranulare Kontrolle über die Eigenschaften des Enddiamanten für spezielle Anwendungen ermöglicht.

Letztendlich ist die Herstellung eines Diamanten mittels CVD ein meisterhafter Akt, bei dem einfaches Gas in eines der am perfektesten geordneten und haltbarsten Materialien verwandelt wird, die der Wissenschaft bekannt sind.

Zusammenfassungstabelle:

| Wichtiger CVD-Diamantenwachstumsschritt | Zweck |

|---|---|

| Platzierung des Diamantkeims | Bietet eine Vorlage, an die sich Kohlenstoffatome binden und die Kristallstruktur nachbilden können. |

| Vakuumkammer & Gasgemisch | Schafft eine kontaminationsfreie Umgebung mit Kohlenstoffquelle (Methan) und Katalysator (Wasserstoff). |

| Plasmaaktivierung (z. B. Mikrowellen) | Spaltet Gase in reaktive Kohlenstoffatome auf, die zur Abscheidung bereit sind. |

| Abscheidung von Atomlagen | Kohlenstoffatome binden sich langsam an den Keim und bauen den Diamanten über Wochen Schicht für Schicht auf. |

| Reinheits- & Wachstumskontrolle | Präzises Management von Temperatur, Druck und Gasfluss gewährleistet qualitativ hochwertige, fehlerfreie Diamanten. |

Sind Sie bereit, die Technologie von im Labor gezüchteten Diamanten für Ihre Forschung oder Produktion zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Materialwissenschaft und Ingenieuranwendungen zugeschnitten sind. Ob Sie CVD-Prozesse für Edelsteine, Industrieüberzüge oder Hochleistungskomponenten entwickeln, unser Fachwissen kann Ihnen helfen, präzise und wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

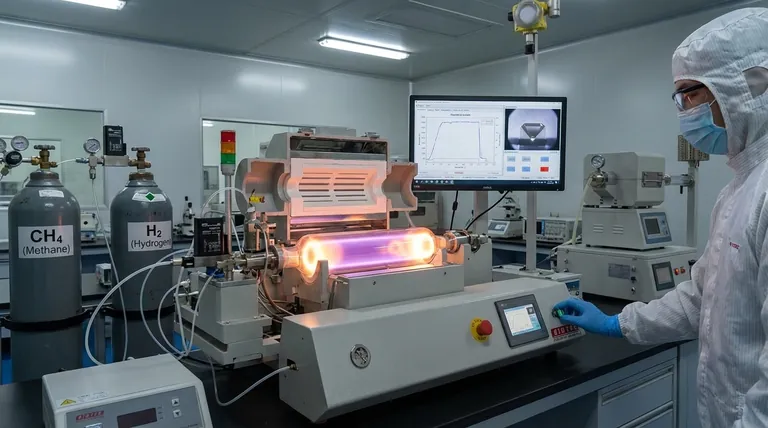

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Methoden der Siliziumabscheidung? Wählen Sie die richtige Technik für Ihre Anwendung

- Was ist die CVD-Methode für im Labor gezüchtete Diamanten? Ein Edelstein aus Gas züchten

- Was sind die Vorteile der Beschichtung mittels Sputtertechnik? Überlegene Filmqualität & Materialvielfalt

- Wie beeinflusst die Filmdicke die Haftung? Die verborgene Rolle innerer Spannungen beim Versagen von Beschichtungen

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD)? Überlegene, gleichmäßige Beschichtungen auf jeder Form erzielen

- Wie bildet eine Beschichtung durch CVD? Beherrschen Sie die chemische Reaktion für überlegene Dünnschichten

- Wie bildet sich eine kontinuierliche, einschichtige Graphenschicht aus Kohlenstoffspezies? Beherrschen Sie die 4 Phasen des Graphenwachstums