Im Kern beginnt die Verarbeitung von Siliziumkarbid mit einer chemischen Reaktion bei hoher Temperatur, um SiC-Pulver herzustellen. Die drei wichtigsten industriellen Methoden sind die Acheson-Methode, die Niedertemperatur-Carbothermische Reduktion und die direkte Reaktion von Silizium und Kohlenstoff. Jede Methode arbeitet in einem anderen Temperaturbereich und wird basierend auf der gewünschten Reinheit und Kristallstruktur des Endmaterials ausgewählt.

Die Methode zur Verarbeitung von Siliziumkarbid ist eine strategische Entscheidung, nicht nur ein Herstellungsschritt. Sie bestimmt direkt, ob Sie das härtere Alpha-SiC für Schleifmittel oder das hochreine Beta-SiC für fortschrittliche Elektronik produzieren, und diktiert die endgültigen Kosten und die Leistung des Materials.

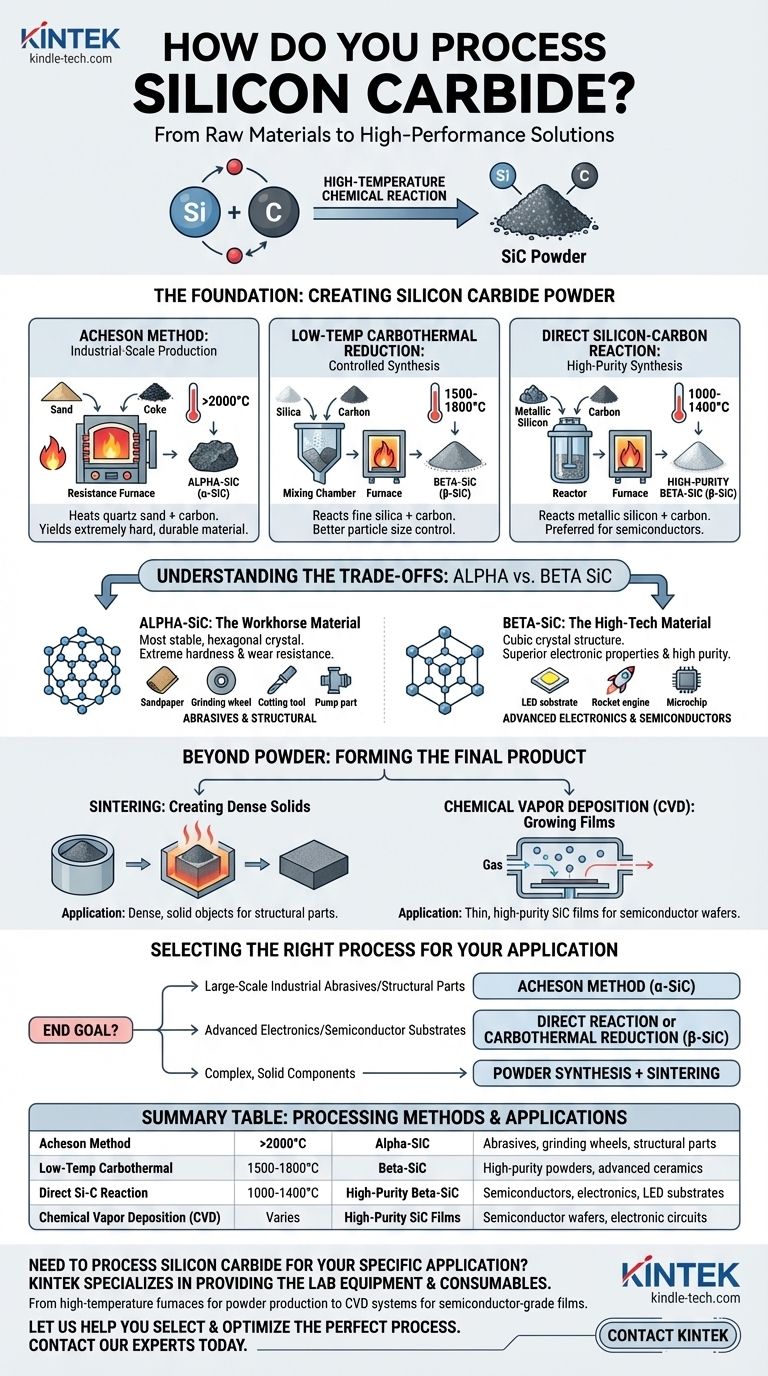

Die Grundlage: Herstellung von Siliziumkarbidpulver

Die erste und kritischste Phase der Verarbeitung ist die Synthese des rohen Siliziumkarbidpulvers. Die hier gewählte Methode definiert die grundlegenden Eigenschaften des Materials.

Die Acheson-Methode: Industrielle Produktion

Dies ist die älteste und gebräuchlichste Methode zur Massenproduktion. Dabei wird eine Mischung aus hochreinem Quarzsand und Kohlenstoff (typischerweise aus Petrolkoks) in einem großen Widerstandsofen auf Temperaturen über 2000 °C erhitzt.

Dieser Prozess liefert hauptsächlich Alpha-Siliziumkarbid (α-SiC), ein extrem hartes und langlebiges Material, ideal für industrielle Anwendungen.

Niedertemperatur-Carbothermische Reduktion: Kontrollierte Synthese

Diese Methode reagiert feines Siliziumdioxidpulver mit Kohlenstoffpulver in einem niedrigeren Temperaturbereich, typischerweise zwischen 1500 °C und 1800 °C.

Das Ergebnis ist Beta-Siliziumkarbid (β-SiC)-Pulver. Dieser Ansatz bietet eine bessere Kontrolle über die endgültige Partikelgröße und die Eigenschaften im Vergleich zur Acheson-Methode.

Direkte Silizium-Kohlenstoff-Reaktion: Hochreine Synthese

Für Anwendungen, die höchste Reinheit erfordern, wird metallisches Siliziumpulver direkt mit Kohlenstoffpulver umgesetzt. Diese Reaktion findet bei noch niedrigeren Temperaturen zwischen 1000 °C und 1400 °C statt.

Dieser Prozess ist der bevorzugte Weg zur Erzeugung von hochreinem β-SiC-Pulver, das für die Halbleiterindustrie unerlässlich ist.

Die Kompromisse verstehen: Alpha vs. Beta SiC

Die Unterscheidung zwischen den Verarbeitungsmethoden ist entscheidend, da sie unterschiedliche Kristallstrukturen oder „Polymorphe“ von Siliziumkarbid erzeugen. Die beiden wichtigsten sind Alpha (α) und Beta (β).

Die Bedeutung der Kristallstruktur

Alpha-SiC ist das stabilste und häufigste Polymorph, gekennzeichnet durch eine hexagonale Kristallstruktur. Es ist außergewöhnlich hart und bildet sich bei sehr hohen Temperaturen.

Beta-SiC hat eine kubische Kristallstruktur und bildet sich bei niedrigeren Temperaturen. Obwohl es immer noch sehr hart ist, liegt sein Hauptvorteil in seinen überlegenen elektronischen Eigenschaften und der Möglichkeit, es mit sehr hoher Reinheit zu synthetisieren.

Alpha-SiC: Das Arbeitspferd-Material

Hauptsächlich durch die Acheson-Methode hergestellt, wird α-SiC für seine mechanischen Eigenschaften geschätzt. Seine extreme Härte und Verschleißfestigkeit machen es zum Standard für abrasive und strukturelle Anwendungen.

Gängige Anwendungen sind Schleifpapier, Schleifscheiben, Schneidwerkzeuge und langlebige Komponenten wie Pumpenteile und Ofenheizelemente.

Beta-SiC: Das Hightech-Material

Synthetisiert durch carbothermische Reduktion oder direkte Reaktion, wird β-SiC für seine Reinheit und Halbleitereigenschaften geschätzt.

Seine einzigartige elektronische Bandlücke macht es unverzichtbar für Hochleistungs- und Hochfrequenz-Elektronikgeräte. Zu den Hauptanwendungen gehören Substrate für LEDs und Komponenten für Raketentriebwerke, wo hohe Wärmeleitfähigkeit und Reinheit von größter Bedeutung sind.

Jenseits des Pulvers: Das Endprodukt formen

Die Pulverherstellung ist nur der erste Schritt. Um in Anwendungen wie Raketendüsen oder elektronischen Wafern nützlich zu sein, muss dieses Pulver zu einer festen Form konsolidiert werden.

Sintern: Herstellung dichter Feststoffe

Beim Sintern wird das SiC-Pulver in einer Form verdichtet und auf eine hohe Temperatur erhitzt, wodurch sich die einzelnen Partikel zu einem dichten, festen Objekt verbinden.

Chemische Gasphasenabscheidung (CVD): Filmbildung

Für Halbleiteranwendungen wird häufig CVD eingesetzt. Dieser Prozess lässt einen dünnen, kristallinen Film aus hochreinem SiC direkt auf einem Substrat wachsen, wodurch der grundlegende Wafer für den Aufbau elektronischer Schaltkreise entsteht.

Auswahl des richtigen Prozesses für Ihre Anwendung

Ihre Wahl der Verarbeitungsmethode hängt vollständig von Ihrem Endziel ab, wobei Kosten, Volumen und erforderliche Materialeigenschaften abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf großtechnischen Industrie-Schleifmitteln oder Strukturteilen liegt: Die Acheson-Methode ist der kostengünstigste Weg zur Herstellung von langlebigem α-SiC.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Halbleitersubstraten liegt: Eine direkte Reaktion oder eine Niedertemperatur-Carbothermische Reduktion ist erforderlich, um das benötigte hochreine β-SiC zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, fester Komponenten liegt: Denken Sie daran, dass die Pulversynthese nur die erste Phase ist; ein sekundärer Prozess wie das Sintern wird benötigt, um das endgültige Teil zu formen.

Das Verständnis der Verbindung zwischen der anfänglichen Synthesemethode und den endgültigen Materialeigenschaften ist der Schlüssel zur erfolgreichen Nutzung der einzigartigen Fähigkeiten von Siliziumkarbid.

Zusammenfassungstabelle:

| Verarbeitungsmethode | Temperaturbereich | Hauptprodukt | Schlüsselanwendungen |

|---|---|---|---|

| Acheson-Methode | >2000°C | Alpha-SiC (α-SiC) | Schleifmittel, Schleifscheiben, Strukturteile |

| Niedertemperatur-Carbothermische Reduktion | 1500-1800°C | Beta-SiC (β-SiC) | Hochreine Pulver, fortschrittliche Keramiken |

| Direkte Silizium-Kohlenstoff-Reaktion | 1000-1400°C | Hochreines Beta-SiC (β-SiC) | Halbleiter, Elektronik, LED-Substrate |

| Chemische Gasphasenabscheidung (CVD) | Variabel | Hochreine SiC-Filme | Halbleiterwafer, elektronische Schaltkreise |

Müssen Sie Siliziumkarbid für Ihre spezifische Anwendung verarbeiten?

Ob Sie fortschrittliche Halbleiter, Hochleistungs-Schleifmittel oder langlebige Strukturkomponenten entwickeln, die richtige Verarbeitungsmethode ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die präzise Siliziumkarbid-Synthese und -Verarbeitung benötigt werden – von Hochtemperaturöfen für die Pulverproduktion bis hin zu CVD-Systemen für Halbleiter-Filme.

Lassen Sie sich von uns bei der Auswahl und Optimierung des perfekten Prozesses für Ihre Anforderungen helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Ihre Effizienz bei der Siliziumkarbid-Verarbeitung und die Leistung Ihres Endprodukts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität