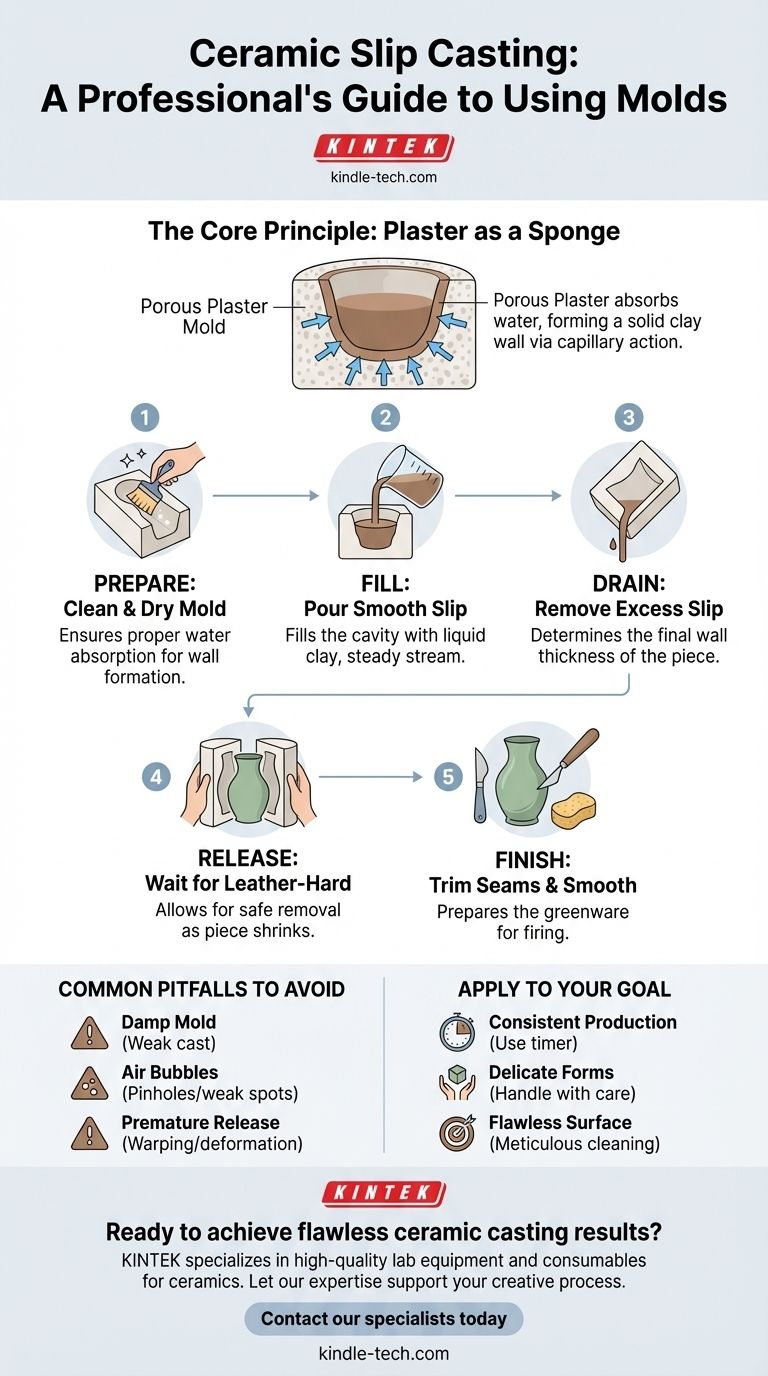

Kurz gesagt, die Verwendung einer Keramik-Gießform ist ein Prozess, bei dem die Gipsformteile gesichert, der Hohlraum mit flüssigem Ton (Schlicker) gefüllt und gewartet wird, bis der Gips Wasser aus dem Schlicker aufnimmt, wodurch eine feste Tonwand entsteht. Sobald die gewünschte Dicke erreicht ist, wird der überschüssige Schlicker abgelassen, und das Stück darf aushärten, bevor es vorsichtig aus der Form genommen und fertiggestellt wird.

Der Schlüssel zum erfolgreichen Schlickerguss liegt nicht nur im Befolgen der Schritte, sondern im Verständnis der Beziehung zwischen den beiden Kernmaterialien: der porösen Gipsform, die wie ein Schwamm wirkt, und dem flüssigen Schlicker, der den Tonkörper liefert. Ihr Timing und Ihre Kontrolle über diese Interaktion bestimmen die Qualität Ihres Endprodukts.

Das Kernprinzip: Wie Schlickerguss funktioniert

Bevor wir die Schritte durchgehen, ist es entscheidend zu verstehen, warum dieser Prozess effektiv ist. Die gesamte Methode basiert auf einem einfachen Prinzip der Wasseraufnahme.

Die Rolle der Gipsform

Eine Gipsform ist ein Negativraum der Form, die Sie erstellen möchten. Ihre wichtigste Eigenschaft ist ihre Porosität.

Wenn Sie flüssigen Schlicker in die trockene Gipsform gießen, beginnt der Gips sofort, Wasser aus dem Schlicker an der Kontaktstelle zu ziehen. Dies ist ein physikalischer Prozess, der als Kapillarwirkung bekannt ist.

Die Bildung der Tonwand

Während Wasser aus dem Schlicker in die Form gezogen wird, bleiben die Tonpartikel im Schlicker zurück. Sie beginnen sich an der Innenfläche der Form abzulagern.

Diese Schicht aus abgelagertem Ton wird zur Wand Ihres Stücks. Je länger Sie den Schlicker in der Form lassen, desto mehr Wasser wird absorbiert und desto dicker wird diese Tonwand.

Der Schritt-für-Schritt-Gießprozess

Mit dem Kernprinzip im Hinterkopf werden die praktischen Schritte viel intuitiver. Jede Aktion ist darauf ausgelegt, die Interaktion zwischen Gips und Schlicker zu steuern.

Schritt 1: Bereiten Sie Ihre Form und Ihren Schlicker vor

Ihre Form muss vollständig sauber und trocken sein. Jeglicher Staub oder Schmutz im Inneren wird auf Ihr Stück übertragen, und eine feuchte Form nimmt Wasser nicht richtig auf, was zu einem schwachen oder ungleichmäßigen Guss führt.

Richten Sie die Teile Ihrer Form aus und stellen Sie einen festen Sitz sicher. Befestigen Sie sie fest mit starken Gummibändern oder Riemen. Dies verhindert, dass der flüssige Schlicker unter Druck aus den Nähten austritt.

Schritt 2: Füllen Sie die Form mit Schlicker

Stellen Sie vor dem Gießen sicher, dass Ihr Schlicker zu einer glatten, gleichmäßigen Konsistenz gemischt ist, frei von Klumpen oder Luftblasen.

Gießen Sie den Schlicker langsam und stetig in die Öffnung der Form. Zu schnelles Gießen kann Luftblasen erzeugen, die Nadellöcher oder Schwachstellen im Endstück verursachen.

Schritt 3: Überschüssigen Schlicker entfernen

Dies ist der wichtigste Schritt zur Bestimmung der Dicke Ihres Stücks. Lassen Sie den Schlicker in der Form ruhen. Der Gips baut nun aktiv die Tonwand auf.

Nach einer bestimmten Zeit (diese kann von wenigen Minuten bis zu über einer halben Stunde reichen, je nach Schlicker und Form) gießen Sie den überschüssigen flüssigen Schlicker aus. Der Ton, der innen haften bleibt, ist Ihr Gussteil.

Schritt 4: Lösen Sie Ihren Guss aus der Form

Nach dem Ablassen ist das Gussteil im Inneren noch sehr weich. Sie müssen warten, bis es zu einem lederharten Zustand getrocknet und gehärtet ist.

Während das Stück trocknet, schrumpft es leicht und löst sich auf natürliche Weise von den Formwänden. Dies ist Ihr Zeichen, dass es fertig ist. Entfernen Sie vorsichtig die Bänder und trennen Sie die Formhälften sanft, um Ihr Rohlingstück freizulegen.

Schritt 5: Bearbeiten Sie Ihr Stück

Nach dem Entfernen weist das Stück Nahtlinien auf, wo die Formteile zusammengefügt wurden. Das ist völlig normal.

Verwenden Sie ein Schabemesser oder ein Reinigungsgerät, um diese Nahtlinien vorsichtig zu entfernen. Anschließend können Sie einen feuchten Schwamm verwenden, um die Oberfläche für ein sauberes, fertiges Aussehen zu glätten, bevor es vollständig zum Brennen trocknet.

Häufige Fallstricke, die es zu vermeiden gilt

Zu verstehen, was schiefgehen kann, ist genauso wichtig wie die Kenntnis der Schritte. Die meisten Probleme beim Schlickerguss gehen auf ein Missverständnis der Grundprinzipien zurück.

Das Problem einer feuchten Form

Verwenden Sie niemals eine Form, die von einem vorherigen Guss noch feucht ist. Eine gesättigte Form kann kein weiteres Wasser aufnehmen, was bedeutet, dass sich keine richtige Tonwand bildet. Dies führt zu einem sehr dünnen, schwachen Guss, der wahrscheinlich zusammenbricht.

Inkonsistenter Schlicker und Luftblasen

Wenn Ihr Schlicker zu dick ist, fließt er nicht gleichmäßig in die Details der Form. Wenn er zu dünn ist, enthält er möglicherweise nicht genügend Tonpartikel, um eine feste Wand zu bilden. Stellen Sie immer sicher, dass Ihr Schlicker gut gemischt ist und die Konsistenz von Sahne hat.

Risse und Verformungen

Risse treten oft auf, wenn Sie das Stück zu stark in der Form trocknen lassen. Während der Ton schrumpft, verhindert die starre Form seine Bewegung, was zu Spannungsrissen führt. Wenn Sie es zu früh lösen, wenn es zu weich ist, kann es unter seinem eigenen Gewicht leicht verziehen oder sich verformen.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Herangehensweise an den Schlickerguss kann je nach dem, was Sie erreichen möchten, verfeinert werden.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten Produktion liegt: Achten Sie genau auf das Timing. Verwenden Sie einen Timer, um zu steuern, wie lange der Schlicker in der Form verweilt, um sicherzustellen, dass jedes Stück die gleiche Wandstärke hat.

- Wenn Ihr Hauptaugenmerk auf der Schaffung filigraner Formen liegt: Stellen Sie sicher, dass Sie den überschüssigen Schlicker gründlich ablassen und das lederharte Stück mit äußerster Vorsicht behandeln. Verstärken Sie dünne Bereiche bei Bedarf während der Endbearbeitung.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche liegt: Achten Sie darauf, Ihre Form vor jedem Guss zu reinigen und nehmen Sie sich Zeit während der letzten Bearbeitungs- und Glättungsphase.

Durch die Beherrschung des Zusammenspiels von Gips, Schlicker und Zeit können Sie zuverlässig saubere, konsistente Keramikformen herstellen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereiten | Gipsform reinigen und trocknen | Sicherstellung der richtigen Wasseraufnahme für die Wandbildung |

| 2. Füllen | Gemischten Schlicker in die Form gießen | Füllt den Hohlraum mit flüssigem Ton |

| 3. Ablassen | Überschüssigen Schlicker nach einer bestimmten Zeit abgießen | Bestimmt die endgültige Wandstärke des Stücks |

| 4. Lösen | Warten, bis das Stück den lederharten Zustand erreicht hat | Ermöglicht eine sichere Entnahme aus der Form |

| 5. Bearbeiten | Nähte trimmen und Oberfläche glätten | Bereitet den Rohling für den Brand vor |

Bereit für makellose Keramikgussergebnisse? Die richtige Ausrüstung ist entscheidend für Konsistenz. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für Keramik, einschließlich Materialien für die Schlickerherstellung und den Formenbau. Lassen Sie sich von unserer Expertise bei Ihrem kreativen Prozess unterstützen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Laboranforderungen zu besprechen und wie wir Ihnen helfen können, Ihr Handwerk zu perfektionieren.

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Präzisionsbearbeitete Siliziumnitrid (SiN) Keramikplatte für die Entwicklung fortschrittlicher Feinkeramik

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche Rollen spielen Graphitformen beim Vakuum-Heißpressen von Al-Sc-Legierungen? Gewährleistung von Präzision & Reinheit

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik