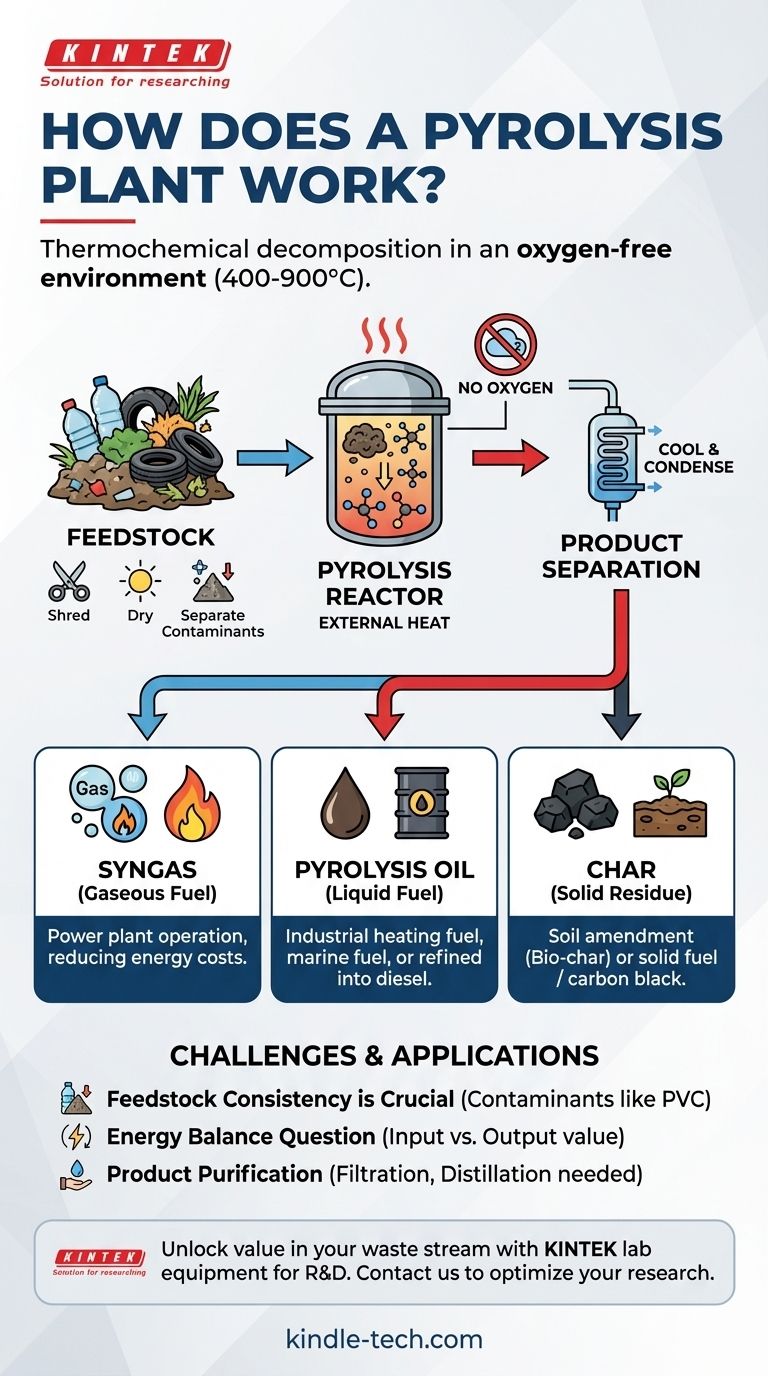

Im Kern ist eine Pyrolyseanlage eine Einrichtung, die Materialien wie Kunststoff, Reifen oder Biomasse mittels hoher Hitze in einer sauerstofffreien Umgebung chemisch zersetzt. Dieser Prozess, der sich vom Verbrennen unterscheidet, zerlegt komplexe organische Polymere in einfachere, wertvolle Substanzen. Die primären Produkte sind ein synthetisches Gas (Synthesegas), ein flüssiges Öl (Pyrolyseöl) und ein fester, kohlenstoffreicher Rückstand (Koks).

Der grundlegende Zweck einer Pyrolyseanlage ist nicht die Zerstörung von Abfall, sondern dessen Umwandlung. Durch die Verhinderung der Verbrennung fungiert sie als eine Form des chemischen Recyclings, das minderwertige Materialien in nutzbare Kraftstoffe, Chemikalien und Bodenverbesserungsmittel umwandelt.

Das Kernprinzip: Zersetzung ohne Verbrennung

Pyrolyse wird oft als thermisches Cracken oder Depolymerisation bezeichnet. Sie beruht auf einem einfachen Prinzip: Intensive Hitze kann die chemischen Bindungen innerhalb großer Moleküle aufbrechen, ohne dass Sauerstoff vorhanden ist, der einen Brand verursachen würde.

Was ist thermochemische Zersetzung?

Jedes organische Material, von einer Plastikflasche bis zu einem Holzspan, hat eine Grenze seiner thermischen Stabilität. Eine Pyrolyseanlage nutzt dies aus.

In einem versiegelten Reaktor wird Material auf Temperaturen zwischen 400°C und 900°C (750°F bis 1650°F) erhitzt. Diese intensive Energie bewirkt, dass die langen Polymerketten im Material vibrieren und in kleinere, leichtere und flüchtigere Moleküle zerfallen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das Fehlen von Sauerstoff ist das entscheidende Merkmal der Pyrolyse. Wäre Sauerstoff vorhanden, würde das Material einfach verbrennen (verbrennen), seine Energie als Wärme freisetzen und Asche sowie Rauchgase wie Kohlendioxid produzieren.

Durch den Entzug von Sauerstoff erzwingt der Prozess eine chemische Umwandlung anstelle einer Verbrennung. Dies ermöglicht die Rückgewinnung des im Abfallmaterial gebundenen Kohlenstoffs und Wasserstoffs in Form neuer, nutzbarer Produkte.

Anatomie einer Pyrolyseanlage: Vom Abfall zur Ressource

Eine Pyrolyseanlage ist ein mehrstufiges System, das den Umwandlungsprozess von Anfang bis Ende sorgfältig steuert.

Schritt 1: Aufbereitung des Einsatzmaterials

Der Prozess beginnt, bevor das Material überhaupt in den Reaktor gelangt. Der Rohabfall, oder Einsatzmaterial, wird vorbereitet, um die Effizienz zu gewährleisten.

Dies beinhaltet typischerweise das Zerkleinern des Materials in kleinere, gleichmäßige Stücke für eine gleichmäßige Erwärmung und das Trocknen, um Feuchtigkeit zu entfernen. Es umfasst auch die Vorbehandlung zur Abtrennung nicht-pyrolysierbarer Verunreinigungen wie Metalle oder Glas.

Schritt 2: Der Pyrolyse-Reaktor

Dies ist das Herzstück der Anlage. Das vorbereitete Einsatzmaterial wird in einen versiegelten Behälter, den Pyrolyse-Reaktor, gefüllt, der extern beheizt wird.

Es gibt verschiedene Reaktorkonstruktionen, wie z.B. Festbettreaktoren, bei denen das Material in einem statischen Haufen liegt, oder Ablationsreaktoren, die das Material gegen eine heiße Oberfläche pressen. Ziel jeder Konstruktion ist es, die Wärme effizient und gleichmäßig in das Einsatzmaterial zu übertragen.

Schritt 3: Produkttrennung und -veredelung

Während sich das Material im Reaktor zersetzt, trennt es sich in drei Zustände: Gas, Flüssigkeit und Feststoff.

Die heißen Dämpfe (Gas und verdampftes Öl) werden aus dem Reaktor abgezogen und gekühlt. Die Abkühlung führt dazu, dass die flüssigen Komponenten zu Pyrolyseöl kondensieren. Die verbleibenden nicht kondensierbaren Gase werden als Synthesegas gesammelt. Das im Reaktor verbleibende feste Material ist der Koks.

Die drei wichtigsten Produkte und ihre Verwendungen

Der Wert einer Pyrolyseanlage liegt in ihrer Fähigkeit, aus einem einzigen Abfallstrom mehrere nützliche Produkte zu erzeugen.

Synthesegas: Der gasförmige Brennstoff

Dieses Gasgemisch, hauptsächlich Wasserstoff und Kohlenmonoxid, hat einen Brennwert. Es wird oft aufgefangen und zur Stromversorgung der Pyrolyseanlage selbst verwendet, wodurch ein teilweise sich selbst versorgender Energiekreislauf entsteht und die Betriebskosten gesenkt werden.

Pyrolyseöl: Der flüssige Brennstoff

Auch als Bio-Öl oder Reifen-Derivat-Brennstoff (TDF) bekannt, ist diese Flüssigkeit das Hauptprodukt. Es kann raffiniert und als industrielles Heizöl, Schiffskraftstoff oder weiter zu höherwertigen Kraftstoffen wie Diesel oder Benzin verarbeitet werden.

Koks: Der feste Rückstand

Dieser stabile, kohlenstoffreiche Feststoff ähnelt Holzkohle. Stammt er aus Biomasse, wird er als Biokohle bezeichnet und ist als Bodenverbesserungsmittel, das die Wasserspeicherung verbessert und Kohlenstoff bindet, sehr geschätzt. Stammt er aus Kunststoffen oder Reifen, kann er als fester Brennstoff verwendet oder zu einem Industriematerial namens Ruß verarbeitet werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Pyrolysetechnologie kein Allheilmittel und bringt wichtige betriebliche Überlegungen mit sich.

Die Konsistenz des Einsatzmaterials ist entscheidend

Der Prozess ist sehr empfindlich gegenüber Art und Qualität des Eingangsmaterials. Verunreinigungen wie PVC-Kunststoff, Metalle oder übermäßige Feuchtigkeit können Geräte beschädigen oder unerwünschte Nebenprodukte erzeugen, was eine strenge Vorsortierung erfordert.

Die Frage der Energiebilanz

Eine Pyrolyseanlage benötigt einen erheblichen Energieeintrag, um ihre hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Damit eine Anlage wirtschaftlich und ökologisch rentabel ist, muss der Energiewert ihrer Produkte den Energieverbrauch rechtfertigen.

Produktreinigung ist oft notwendig

Das rohe Pyrolyseöl und der Koks sind selten rein genug für hochwertige Anwendungen direkt aus dem Reaktor. Sie erfordern oft zusätzliche Schritte wie Filtration, Destillation oder chemische Behandlung, was die Komplexität und die Kosten des Gesamtbetriebs erhöht.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis der Pyrolyseprodukte ist entscheidend, um deren potenziellen Einsatz für spezifische Herausforderungen zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung von Plastikmüll liegt: Pyrolyse ist ein leistungsstarkes Werkzeug zur Verarbeitung von gemischten oder kontaminierten Kunststoffen, die schwer mechanisch zu recyceln sind, und wandelt sie in einen wertvollen flüssigen Brennstoff um.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Die Technologie wandelt minderwertige Biomasse (Holzabfälle, landwirtschaftliche Reste) effektiv in einen speicherbaren und transportierbaren flüssigen Brennstoff (Bio-Öl) um.

- Wenn Ihr Hauptaugenmerk auf Bodengesundheit und Kohlenstoffbindung liegt: Die Pyrolyse von Biomasse ist eine der effektivsten Methoden zur Herstellung von Biokohle, einem Produkt, das die Bodenstruktur direkt verbessert und Kohlenstoff über Jahrhunderte bindet.

Letztendlich dient eine Pyrolyseanlage als entscheidende Brücke in der Kreislaufwirtschaft, indem sie den intrinsischen Wert von Materialien erschließt, die sonst als Abfall betrachtet würden.

Zusammenfassungstabelle:

| Pyrolyseanlagen-Produkt | Primäre Verwendung |

|---|---|

| Synthesegas | Brennstoff für den Anlagenbetrieb, reduziert Energiekosten |

| Pyrolyseöl | Industrielles Heizöl, Schiffskraftstoff oder zu Diesel raffiniert |

| Koks / Biokohle | Bodenverbesserungsmittel (Biokohle) oder fester Brennstoff / Ruß |

Bereit, den Wert in Ihrem Abfallstrom zu erschließen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung von Pyrolyseverfahren. Egal, ob Sie Kunststoffrecycling, erneuerbare Energien aus Biomasse oder Bodengesundheit mit Biokohle erforschen, unsere präzisen und zuverlässigen Geräte unterstützen Ihre F&E-Ziele.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Pyrolyseforschung und -entwicklung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit