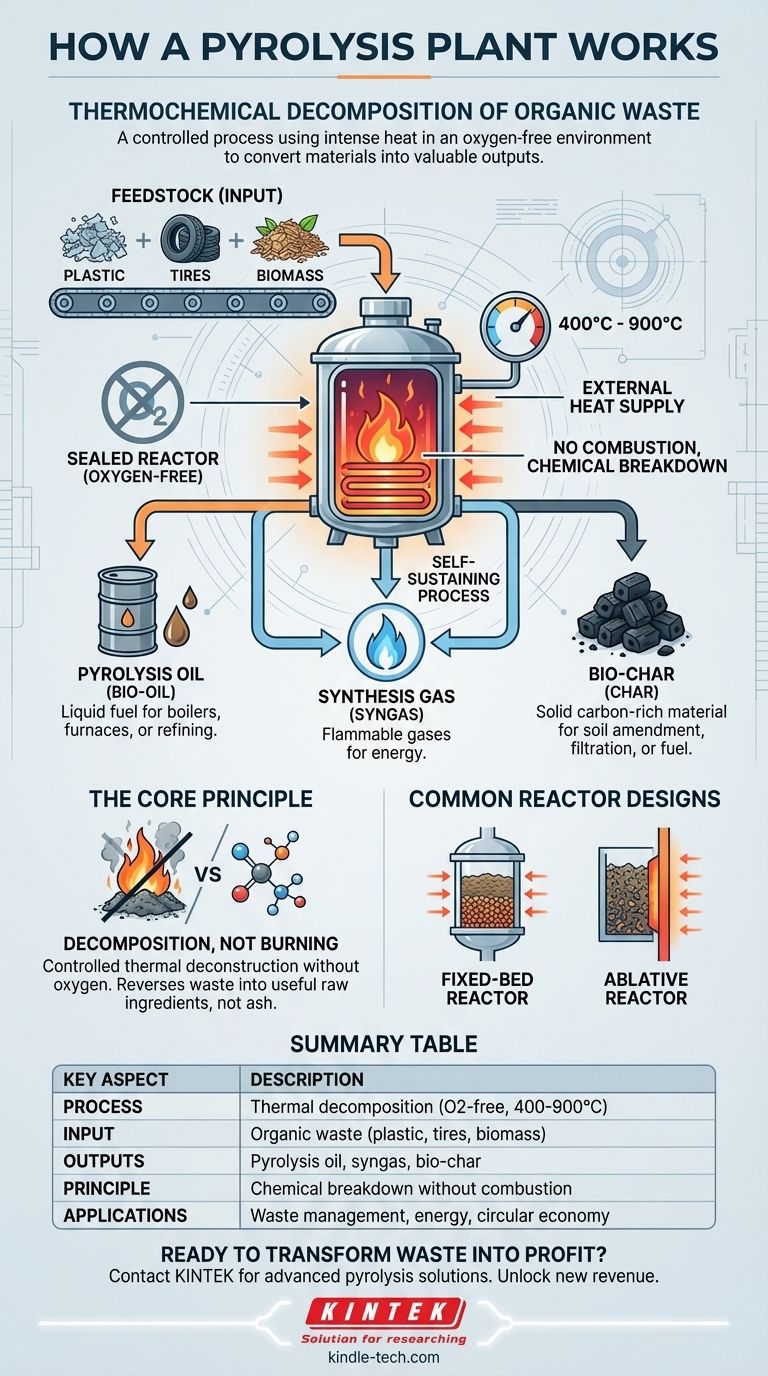

Eine Pyrolyseanlage funktioniert, indem sie intensive Hitze in einer sauerstofffreien Umgebung nutzt, um organische Materialien wie Kunststoff, Reifen oder Biomasse chemisch zu zersetzen. Dieser Prozess, bekannt als thermochemische Zersetzung, zerlegt große, komplexe Moleküle in kleinere, einfachere Moleküle und wandelt Abfall effektiv in wertvolle Produkte wie synthetisches Öl, Gas und einen festen Rückstand, die Pflanzenkohle (Bio-Char), um.

Im Kern ist die Pyrolyse kein Verbrennen; es ist eine kontrollierte thermische Dekonstruktion. Indem Sauerstoff aus der Gleichung entfernt wird, zerlegt eine Pyrolyseanlage Abfallstoffe chemisch und wandelt sie in nützliche Rohstoffe zurück, anstatt sie einfach zu Asche und Emissionen zu verbrennen.

Das Kernprinzip: Zersetzung ohne Sauerstoff

Um wirklich zu verstehen, wie eine Pyrolyseanlage arbeitet, ist es wichtig, die grundlegende Wissenschaft dahinter zu erfassen. Der gesamte Prozess basiert auf der Kontrolle der Hitze und der Verhinderung der Verbrennung.

Was „Pyrolyse“ eigentlich bedeutet

Der Begriff stammt von den griechischen Wörtern pyro (Feuer) und lysis (trennen). Er bedeutet wörtlich „durch Feuer trennen“.

Dies unterscheidet sich jedoch vom Verbrennen (Inzineration). Verbrennen erfordert Sauerstoff, um eine Flamme zu erzeugen und Energie schnell freizusetzen. Die Pyrolyse entzieht der Reaktion absichtlich den Sauerstoff und erzwingt so einen anderen chemischen Weg.

Die Transformation: Aufbrechen molekularer Bindungen

Der Prozess beginnt damit, dass organische Materialien, bekannt als Einsatzmaterial (Feedstock), in einen versiegelten Reaktionsbehälter eingebracht werden.

Dieses Einsatzmaterial – sei es zerkleinerter Kunststoff, Altreifen oder landwirtschaftliche Abfälle – wird auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 400 °C und 900 °C (750 °F bis 1650 °F).

Diese intensive Hitze liefert die Energie, die benötigt wird, um die starken chemischen Bindungen aufzubrechen, die die großen Polymermoleküle zusammenhalten. Das Material verdampft und zerfällt effektiv in einfachere, kleinere Moleküle.

Die Produkte: Ein Trio nützlicher Erzeugnisse

Sobald das Einsatzmaterial zersetzt ist, werden die resultierenden kleineren Moleküle gesammelt und getrennt. Dies liefert drei Hauptprodukte:

- Pyrolyseöl (Bioöl): Ein flüssiger Brennstoff, der Industrie-Diesel ähnelt und in Kesseln, Öfen oder zur Herstellung hochwertigerer Kraftstoffe verwendet werden kann.

- Synthesegas (Syngas): Eine Mischung brennbarer Gase (wie Wasserstoff und Methan), die oft zurückgeführt wird, um die Pyrolyseanlage selbst zu betreiben, wodurch der Prozess autarker wird.

- Pflanzenkohle (Bio-Char): Ein festes, kohlenstoffreiches Material, das Holzkohle ähnelt. Es kann als Bodenverbesserer zur Steigerung der Fruchtbarkeit, als Filtermittel (Aktivkohle) oder als fester Brennstoff verwendet werden.

Ein Blick in den Pyrolyse-Reaktor

Der Reaktor ist das Herzstück der Anlage, in dem die thermochemische Umwandlung stattfindet. Obwohl die Bauformen variieren, teilen sie alle das Ziel, die Wärme effizient auf das Einsatzmaterial in einem geschlossenen, sauerstoffarmen System zu übertragen.

Das zentrale Heizsystem

Ein Pyrolyse-Reaktor ist ein geschlossener Behälter, der auf eine externe Wärmezufuhr angewiesen ist. Die Wärme wird auf die Außenseite der Reaktorwände aufgebracht, und diese thermische Energie diffundiert nach innen, um das Material im Inneren zu zersetzen.

Dies gewährleistet keinen direkten Kontakt zwischen der Heizflamme und dem Einsatzmaterial, was entscheidend ist, um eine Verbrennung zu verhindern.

Gängige Reaktordesigns

Obwohl es viele Konfigurationen gibt, ist ein gängiges und einfaches Design der Festbettreaktor (Fixed-Bed Reactor).

Bei dieser Anordnung wird das Einsatzmaterial in den Reaktor geladen und ruht in einem stationären „Bett“. Die Wärme von den Reaktorwänden dringt langsam in den Materialhaufen ein und bewirkt dessen Zerfall. Die entstehenden Gase und Dämpfe steigen auf und werden zur Sammlung und Kondensation abgeleitet.

Ein anderer Ansatz ist der Ablationsreaktor, der Druck nutzt, um das Einsatzmaterial gegen eine sehr heiße Oberfläche zu pressen. Dies führt dazu, dass das Material fast augenblicklich „schmilzt“ und sich zersetzt, ein Prozess, der für bestimmte Arten von Biomasse wie Holz nützlich ist.

Verständnis der Kompromisse und Überlegungen

Obwohl die Pyrolysetechnologie leistungsstark ist, ist sie keine Wunderwaffe. Ihre erfolgreiche Umsetzung hängt von der Steuerung mehrerer Schlüsselfaktoren ab.

Die Qualität des Einsatzmaterials ist entscheidend

Die Reinheit des eingehenden Materials wirkt sich direkt auf die Qualität der Endprodukte aus. Verunreinigungen wie Metalle, Schmutz oder bestimmte Kunststoffarten können die Effizienz des Prozesses verringern und den Wert des resultierenden Öls und der Pflanzenkohle mindern.

Die Energiebilanzgleichung

Die Pyrolyse ist ein energieintensiver Prozess, der eine erhebliche anfängliche Wärmezufuhr erfordert, um die hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Eine erfolgreiche Anlage muss so konzipiert sein, dass die aus dem Synthesegas gewonnene Energie ausreicht, um die Reaktion aufrechtzuerhalten und idealerweise einen Nettoenergieüberschuss zu erzielen.

Management der Endprodukte

Die Produkte der Pyrolyse sind Rohstoffe, keine Fertigwaren. Das Öl muss möglicherweise weiter raffiniert werden, bevor es in bestimmten Motoren verwendet werden kann, und die Pflanzenkohle muss möglicherweise verarbeitet werden, um als Bodenprodukt verkauft zu werden. Diese nachgelagerten Schritte sind ein entscheidender Teil des gesamten Wirtschaftsmodells.

Die richtige Wahl für Ihr Ziel treffen

Die Pyrolysetechnologie kann zur Lösung verschiedener Probleme eingesetzt werden, von der Abfallreduzierung bis zur Energieerzeugung.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse bietet eine leistungsstarke Methode, um große Mengen nicht recycelbarer Kunststoffe und Reifen von Deponien fernzuhalten und sie in ein viel kleineres Volumen nützlicher Produkte umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Der Prozess wandelt Abfallströme mit geringem oder negativem Wert effektiv in nutzbare Energie in Form von flüssigen und gasförmigen Brennstoffen um.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Kreislaufwirtschaft liegt: Die Pyrolyse ist eine Schlüsseltechnologie für das „chemische Recycling“, bei dem Kunststoffe in ein Rohöl zerlegt werden, das zur Herstellung neuer Kunststoffe verwendet werden kann, wodurch sich der Materialkreislauf schließt.

Letztendlich definiert die Pyrolyse Abfall nicht als Endpunkt, sondern als eine wertvolle chemische Ressource, die darauf wartet, erschlossen zu werden.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung in einer sauerstofffreien Umgebung (400-900°C) |

| Input (Einsatzmaterial) | Organische Materialien (Kunststoff, Reifen, Biomasse) |

| Hauptprodukte | Pyrolyseöl, Synthesegas, Pflanzenkohle |

| Kernprinzip | Chemische Zerlegung ohne Verbrennung |

| Gängige Reaktortypen | Festbett, Ablativ |

| Hauptanwendungen | Abfallwirtschaft, Energieerzeugung, Kreislaufwirtschaft |

Bereit, Ihre Abfallströme in Gewinn zu verwandeln?

KINTEK ist spezialisiert auf fortschrittliche Pyrolyselösungen für die Umwandlung von Kunststoff-, Reifen- und Biomasseabfällen in wertvolles Öl, Gas und Pflanzenkohle. Unsere Expertise in Laborgeräten und thermischer Verarbeitung gewährleistet effiziente, skalierbare Systeme, die auf Ihre Bedürfnisse zugeschnitten sind – sei es zur Abfallreduzierung, Energierückgewinnung oder für Ziele der Kreislaufwirtschaft.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Pyrolysetechnologie neue Einnahmen aus Ihrem Abfall erschließen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- CVD-Diamant für Wärmemanagementanwendungen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren