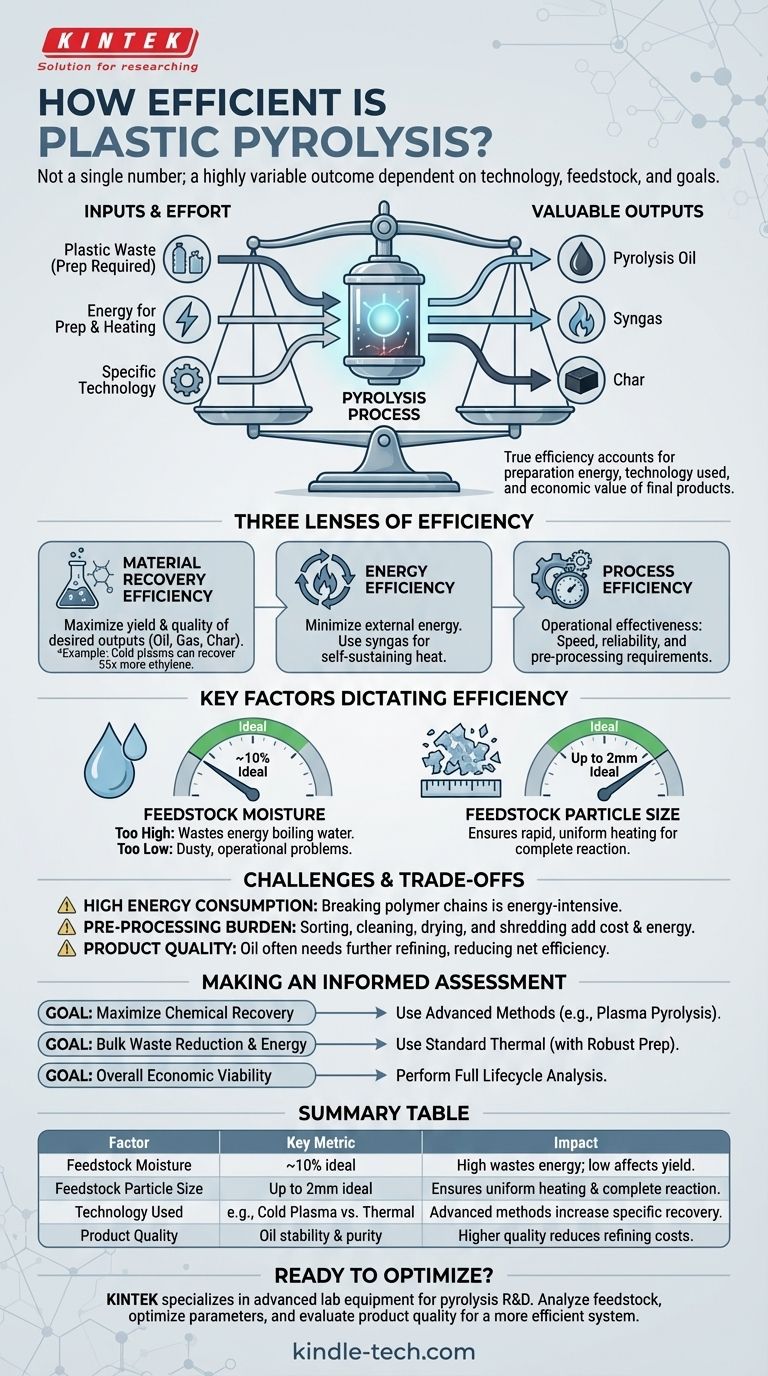

Die Effizienz der Kunststoffpyrolyse ist keine feste Zahl; sie ist ein stark variables Ergebnis, das stark von der verwendeten spezifischen Technologie, der Qualität und Vorbereitung des Kunststoff-Ausgangsmaterials sowie dem gewünschten Endprodukt abhängt. Während einige fortschrittliche Methoden bemerkenswerte Ergebnisse für spezifische Outputs zeigen, wird die gesamte Energie- und Materialeffizienz durch ein komplexes Zusammenspiel von Faktoren bestimmt.

Das wahre Maß für die Pyrolyseeffizienz geht über eine einfache Berechnung von Energie rein vs. Energie raus hinaus. Es muss die Energie berücksichtigt werden, die für die Aufbereitung des Kunststoffabfalls aufgewendet wird, die eingesetzte spezifische Technologie und der wirtschaftliche Wert der gewonnenen Endprodukte – Öl, Gas und Koks.

Die Effizienz der Pyrolyse entschlüsselt

Um die Effizienz eines bestimmten Systems zu verstehen, müssen wir zunächst definieren, was wir messen. Im Kontext der Kunststoffpyrolyse kann Effizienz durch drei unterschiedliche Blickwinkel betrachtet werden.

Materialrückgewinnungseffizienz

Diese Metrik konzentriert sich auf die Umwandlung von Kunststoffabfällen in wertvolle Produkte. Das Ziel ist es, die Ausbeute und Qualität der gewünschten Produkte zu maximieren, sei es flüssiges Öl (Pyrolyseöl), brennbare Gase (Synthesegas) oder feste Rückstände (Koks).

Die verwendete Technologie hat hier einen massiven Einfluss. Beispielsweise kann die Kaltplasma-Pyrolyse 55-mal mehr Ethylen – einen wertvollen chemischen Baustein – zurückgewinnen als die herkömmliche thermische Pyrolyse. Dies stellt einen enormen Sprung in der materialspezifischen Effizienz dar.

Energieeffizienz

Dies ist die klassische Energiebilanz. Die Pyrolyse ist ein energieintensiver Prozess, der das Erhitzen von Materialien auf hohe Temperaturen in einer sauerstofffreien Umgebung erfordert.

Ein energieeffizientes System ist eines, das die zur Durchführung des Prozesses benötigte externe Energie minimiert. Oft wird das während der Pyrolyse erzeugte Synthesegas aufgefangen und zur Bereitstellung der benötigten Wärme verbrannt, was einen nachhaltigeren und effizienteren Betrieb ermöglicht.

Prozesseffizienz

Dies bezieht sich auf die betriebliche Wirksamkeit des Systems. Sie umfasst die Reaktionsgeschwindigkeit, die Zuverlässigkeit der Ausrüstung und den Umfang der Vorbehandlung, die erforderlich ist, um das Ausgangsmaterial für den Reaktor geeignet zu machen.

Die Optimierung der Prozesseffizienz ist der Schlüssel zur wirtschaftlichen Tragfähigkeit und Skalierbarkeit einer Pyrolyseanlage.

Schlüsselfaktoren, die die Effizienz bestimmen

Das theoretische Potenzial einer Pyrolysetechnologie kann nur dann ausgeschöpft werden, wenn die Betriebsbedingungen präzise gesteuert werden. Mehrere Faktoren sind entscheidend.

Feuchtigkeitsgehalt des Ausgangsmaterials

Die Menge an Wasser im Kunststoffabfall ist eine entscheidende Variable. Der ideale Feuchtigkeitsgehalt liegt bei etwa 10 %.

Ist die Feuchtigkeit zu hoch, verschwendet der Prozess erhebliche Energie für das Verdampfen des überschüssigen Wassers, anstatt den Kunststoff abzubauen. Ist sie zu niedrig, kann das Ausgangsmaterial staubig werden, was betriebliche Probleme verursachen und die Ölproduktion negativ beeinflussen kann.

Partikelgröße des Ausgangsmaterials

Die Pyrolyse beruht auf einer schnellen und gleichmäßigen Wärmeübertragung im gesamten Ausgangsmaterial. Um dies zu erreichen, verlangen die meisten Technologien sehr kleine Partikelgrößen, oft nur bis zu 2 mm.

Größere Partikel erwärmen sich ungleichmäßig, was zu einer unvollständigen Reaktion führt. Dies resultiert in Öl geringerer Qualität und einer weniger effizienten Umwandlung von Abfall in wertvolle Produkte.

Die verwendete Pyrolysetechnologie

Wie bereits erwähnt, ist die Wahl der Technologie grundlegend. Die traditionelle thermische Pyrolyse ist ein ausgereifter Prozess, aber neue Innovationen verändern die Effizienzlandschaft.

Methoden wie die Kaltplasma-Pyrolyse zeigen, dass die gezielte Rückgewinnung spezifischer hochwertiger Chemikalien eine weitaus höhere Effizienz und wirtschaftliche Rendite erzielen kann, als nur ein generisches Brennstofföl herzustellen.

Abwägungen und Herausforderungen verstehen

Eine objektive Bewertung erfordert die Anerkennung der inhärenten Herausforderungen, die die reale Effizienz der Kunststoffpyrolyse beeinflussen.

Hoher Energieverbrauch

Unabhängig von der Methode ist der Abbau langer Polymerketten ein energieintensiver thermochemischer Prozess. Die anfängliche Energieinvestition, um den Reaktor auf Betriebstemperatur zu bringen, ist erheblich.

Die Belastung durch die Vorbehandlung

Die strengen Anforderungen an Feuchtigkeit und Partikelgröße bedeuten, dass Kunststoffabfälle nicht einfach in einen Reaktor gekippt werden können. Sie müssen sortiert, gereinigt, getrocknet und geschreddert werden.

Diese Vorbehandlungsstufe verbraucht zusätzliche Energie und Kapital, was in jede Berechnung der Gesamtsystemeffizienz einfließen muss.

Qualität der Endprodukte

Das erzeugte „Pyrolyseöl“ ist nicht mit Rohöl gleichzusetzen. Es ist oft sauer, instabil und enthält Verunreinigungen, die vor der Verwendung als Brennstoff oder chemischer Ausgangsstoff durch weitere Raffination entfernt werden müssen. Jeder zusätzliche Schritt reduziert die Nettoenergie- und Wirtschaftlichkeitseffizienz des gesamten Prozesses.

Eine fundierte Bewertung vornehmen

Um festzustellen, ob die Pyrolyse eine effiziente Lösung ist, müssen Sie die Technologie und den Prozess auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rückgewinnung wertvoller Chemikalien liegt: Untersuchen Sie fortschrittliche Methoden wie die Plasma-Pyrolyse, die darauf ausgelegt sind, Kunststoffe wieder in ihre ursprünglichen Monomer-Bausteine zu zerlegen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Massenabfällen und der Energieerzeugung liegt: Eine Standard-Thermopyrolyseanlage kann effektiv sein, vorausgesetzt, Sie verfügen über ein robustes System zur Aufbereitung des Ausgangsmaterials nach präzisen Spezifikationen.

- Wenn Ihr Hauptaugenmerk auf der gesamten wirtschaftlichen Tragfähigkeit liegt: Sie müssen eine vollständige Lebenszyklusanalyse durchführen, die die Kosten für die Abfallbeschaffung und -aufbereitung den schwankenden Marktpreisen der raffinierten Endprodukte gegenüberstellt.

Letztendlich ist die Effizienz der Kunststoffpyrolyse keine inhärente Eigenschaft des Prozesses selbst, sondern ein direktes Ergebnis eines sorgfältig konstruierten und streng kontrollierten Systems.

Zusammenfassungstabelle:

| Faktor | Wichtige Metrik | Auswirkung auf die Effizienz |

|---|---|---|

| Feuchtigkeit des Ausgangsmaterials | ~10 % ideal | Hohe Feuchtigkeit verschwendet Energie; zu wenig kann die Ölausbeute beeinträchtigen. |

| Partikelgröße des Ausgangsmaterials | Bis zu 2 mm ideal | Gewährleistet gleichmäßige Erwärmung und vollständige Reaktion. |

| Verwendete Technologie | z. B. Kaltplasma vs. thermisch | Fortschrittliche Methoden können die spezifische chemische Rückgewinnung drastisch erhöhen. |

| Produktqualität | Ölstabilität & Reinheit | Höhere Qualität reduziert den Bedarf an kostspieliger Weiterverarbeitung. |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Das Verständnis der Komplexität der Pyrolyseeffizienz ist der erste Schritt. Der nächste ist die Implementierung der richtigen Technologie und Prozesse für Ihre spezifischen Ziele, sei es die Reduzierung von Massenabfällen oder die Rückgewinnung hochwertiger Chemikalien.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Wir liefern die präzisen Werkzeuge, die zur Analyse von Ausgangsmaterialien, zur Optimierung von Reaktionsparametern und zur Bewertung der Produktqualität erforderlich sind, und helfen Ihnen so, ein effizienteres und wirtschaftlich tragfähigeres System zur Abfallumwandlung aufzubauen.

Lassen Sie sich von unserer Expertise unterstützen bei:

- Auswahl der richtigen Analysegeräte zur Charakterisierung von Ausgangsmaterialien und Produkten.

- Optimierung der Vorbehandlungsparameter wie Feuchtigkeitsgehalt und Partikelgröße.

- Genaue Bewertung der Effizienz und des wirtschaftlichen Potenzials Ihres Pyrolyseprozesses.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK-Lösungen Ihre Pyrolyseforschung verbessern und Ihr Projekt zu mehr Effizienz und Erfolg führen können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Wandmontierte Wasserdestillationsanlage

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

Andere fragen auch

- Welche Rolle spielt Ultraschallreinigungsgeräte bei der Oberflächenmodifikation von biomedizinischen Materialien? Verbesserung der Haftung

- Wie beeinflusst die Konzentration die IR-Spektroskopie? Meistern Sie die quantitative Analyse und Spektralinterpretation

- Welche Automatisierungs- und KI-Funktionen werden in ULT-Gefrierschränke integriert? Sichern Sie Ihre Proben mit proaktiver Intelligenz

- Was sind die Vorteile der Mikrowellenpyrolyse? Schnellere, effizientere Abfallumwandlung

- Wie können wir die Porosität beim Sintern reduzieren? Optimieren Sie Ihren Prozess für maximale Dichte

- Warum ist eine präzise Konstanttemperatur-Rührreaktionsvorrichtung für die Funktionalisierung von BNNS-Pfropfungen unerlässlich?

- Welche Gefahren birgt die Infrarotspektroskopie? Verständnis der Probenvorbereitung und Gerätesicherheit

- Welche Merkmale sollten bei der Auswahl eines Ultratiefkühlgeräts berücksichtigt werden? Sichern Sie Ihre Proben präzise