Kurz gesagt: Der Prozess der chemischen Gasphasenabscheidung (CVD) züchtet einen echten Diamanten, indem ein kleiner Diamant „Samen“ in eine Vakuumkammer gelegt und eine spezifische Gasmischung zugeführt wird. Diese Gase werden erhitzt, bis sie zerfallen, wodurch Kohlenstoffatome auf den Samenkristall „regnen“ und sich anlagern, um Schicht für Schicht eine neue, größere Diamantstruktur aufzubauen. Diese Methode ist eine Meisterleistung der Materialwissenschaft, die einen Diamanten erzeugt, der chemisch und physikalisch identisch mit einem aus der Erde ist.

Die Kernerkenntnis ist, dass CVD ein Prozess chemischer Finesse und nicht roher Gewalt ist. Er nutzt niedrigen Druck und hohe Temperatur in Kombination mit spezifischen Gasen – hauptsächlich Wasserstoff und einer Kohlenstoffquelle wie Methan –, um eine Umgebung zu schaffen, in der Kohlenstoffatome chemisch gezwungen sind, sich in der Diamantkristallstruktur anzuordnen.

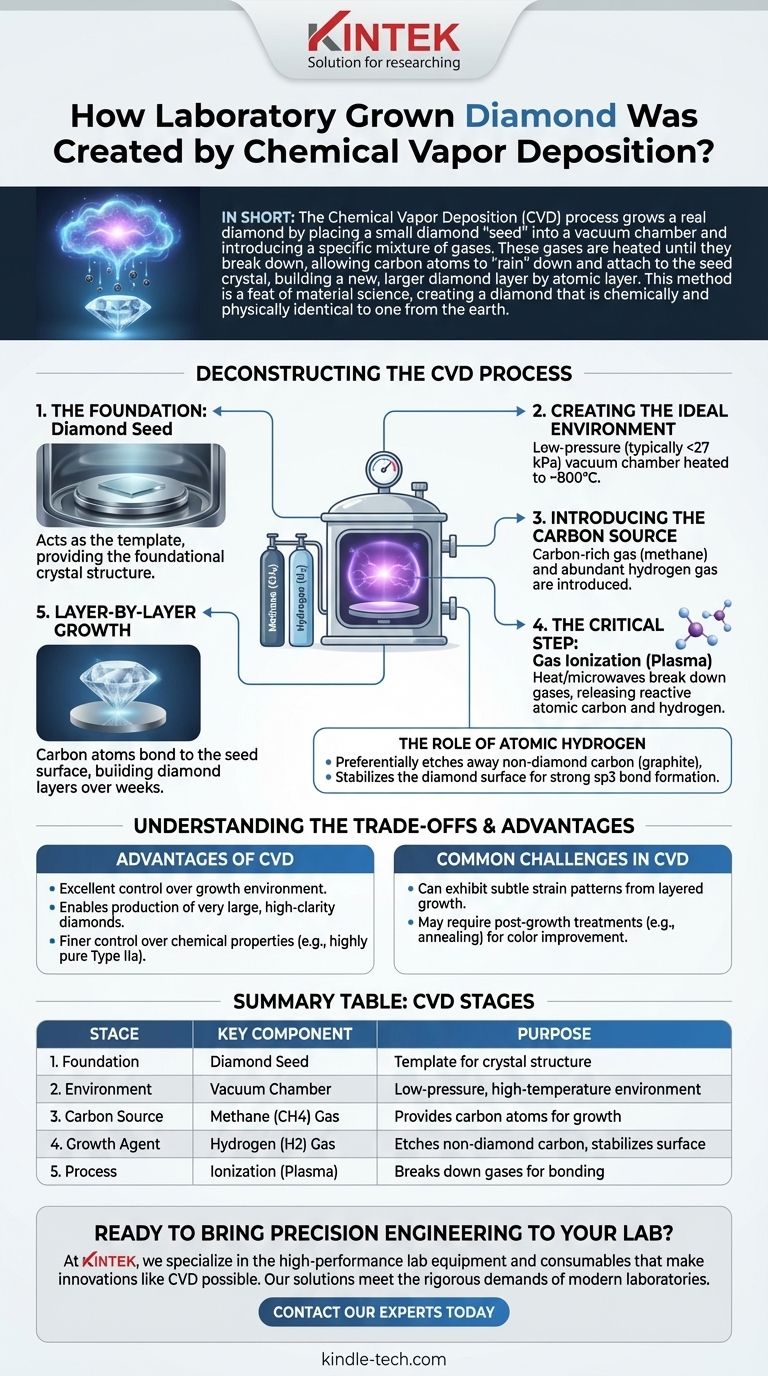

Den CVD-Prozess entschlüsseln

Um wirklich zu verstehen, wie ein CVD-Diamant gezüchtet wird, ist es am besten, den Prozess in seine grundlegenden Phasen zu unterteilen. Jeder Schritt wird präzise gesteuert, um sicherzustellen, dass das Endprodukt ein reiner, hochwertiger Diamant ist.

Das Fundament: Der Diamantsamen

Der gesamte Prozess beginnt mit einem Substrat, das ein sehr dünner, flacher Schnitt eines bereits existierenden Diamanten ist. Dieser kann entweder von einem natürlichen Diamanten oder einem zuvor gezüchteten Labordiamanten stammen. Dieser „Samen“ dient als Vorlage und liefert die grundlegende Kristallstruktur, an die sich die neuen Kohlenstoffatome binden können.

Die ideale Umgebung schaffen

Der Diamantsamen wird in eine versiegelte Vakuumkammer mit niedrigem Druck gelegt. Der Druck wird auf weit unter eine Atmosphäre reduziert – typischerweise unter 27 kPa. Dieser niedrige Druck ist ein wichtiges Unterscheidungsmerkmal zur alternativen Hochdruck-/Hochtemperaturmethode (HPHT), die die zerquetschende Kraft tief im Erdinneren nachahmt.

Die Kohlenstoffquelle zuführen

Anschließend wird eine sorgfältig abgemessene Mischung von Gasen in die Kammer eingeleitet. Die Hauptbestandteile sind ein kohlenstoffreiches Gas, fast immer Methan (CH4), und ein Überschuss an Wasserstoff (H2).

Der kritische Schritt: Gasionisierung

Die Kammer wird auf eine hohe Temperatur erhitzt, oft um 800 °C. Diese Hitze, die häufig durch eine andere Energiequelle wie Mikrowellen ergänzt wird, bricht die molekularen Bindungen der Gase auf. Dieser als Ionisierung bezeichnete Prozess erzeugt ein Plasma aus reaktiven Elementen. Methanmoleküle zerfallen und setzen reine Kohlenstoffatome frei, während Wasserstoffmoleküle (H2) in hochreaktiven atomaren Wasserstoff (H) zerfallen.

Die Rolle des atomaren Wasserstoffs

Die Anwesenheit von atomarem Wasserstoff ist das Geheimnis für das Wachstum von hochwertigen Diamanten anstelle von Graphit (der Kohlenstoffform in Bleistiftminen). Er erfüllt zwei entscheidende Funktionen:

- Er ätzt vorzugsweise jeglichen Nicht-Diamant-Kohlenstoff (Graphit) weg, der versucht, sich auf der Oberfläche des Kristalls zu bilden.

- Er stabilisiert die Diamantoberfläche und bereitet sie darauf vor, dass neue Kohlenstoffatome andocken und starke, stabile Diamantbindungen (bekannt als sp3-Bindungen) bilden.

Schichtweises Wachstum

Die freigesetzten Kohlenstoffatome werden zum etwas kühleren Diamantsamen gezogen. Geführt durch das Kristallgitter des Samens binden sie sich nacheinander an die Oberfläche. Der Diamant wächst vertikal, indem er über einen Zeitraum von mehreren Wochen Atomlage auf Atomlage hinzufügt. Das Ergebnis ist ein rauer, neu geformter Diamantkristall.

Die Kompromisse verstehen

CVD ist eine von zwei Hauptmethoden zum Züchten von Labordiamanten. Das Verständnis seiner einzigartigen Eigenschaften im Vergleich zur HPHT-Methode ist der Schlüssel, um seinen Platz im Markt zu würdigen.

Vorteile der CVD-Methode

CVD ermöglicht eine hervorragende Kontrolle über die Wachstumsbedingungen. Dies ermöglicht die Herstellung sehr großer Diamanten von hoher Reinheit. Es bietet auch eine feinere Kontrolle über die chemischen Eigenschaften des Diamanten, wodurch es einfacher wird, bestimmte Arten von Diamanten herzustellen, einschließlich hochreiner Typ-IIa-Steine, die in der Natur selten sind.

Häufige Herausforderungen bei CVD

Obwohl der Prozess hochgradig kontrolliert wird, ist er nicht perfekt. CVD-Diamanten können aufgrund des schichtweisen Wachstumsprozesses manchmal subtile Spannungsstrukturen aufweisen. Einige erfordern möglicherweise auch Nachbehandlungen, wie z. B. eine Wärmebehandlung (Annealing), um ihre Farbe zu verbessern. Die Technologie entwickelt sich ständig weiter, um diese Faktoren zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wissenschaft hinter im Labor gezüchteten Diamanten ist ausgereift, sodass der Ursprung eine Frage der technologischen Präferenz und nicht der Qualität ist.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Technologie liegt: Der Schlüssel liegt darin, dass CVD niedrigen Druck und präzise Gaschemie nutzt, um das Diamantwachstum zu begünstigen, im Gegensatz zur rohen Simulation geologischer Drücke bei der HPHT-Methode.

- Wenn Ihr Hauptaugenmerk auf dem Endprodukt liegt: Ein CVD-gewachsener Diamant ist chemisch, physikalisch und optisch identisch mit einem abgebauten Diamanten und ist nur durch seinen Ursprung mithilfe spezialisierter Laborgeräte unterscheidbar.

- Wenn Ihr Hauptaugenmerk auf den Marktauswirkungen liegt: Die CVD-Methode ermöglicht eine skalierbare Produktion von hochwertigen Diamanten und bietet Verbrauchern eine überprüfbare und oft erschwinglichere Alternative zu abgebauten Steinen.

Letztendlich stellt die CVD-Technologie eine Beherrschung der Materialwissenschaft dar, die es uns ermöglicht, eines der härtesten und brillantesten Materialien der Natur aus einfachem Gas herzustellen.

Zusammenfassungstabelle:

| Stufe | Schlüsselkomponente | Zweck |

|---|---|---|

| 1. Grundlage | Diamantsamen | Dient als Vorlage für die Kristallstruktur. |

| 2. Umgebung | Vakuumkammer | Schafft eine Umgebung mit niedrigem Druck und hoher Temperatur. |

| 3. Kohlenstoffquelle | Methan (CH₄) Gas | Liefert die Kohlenstoffatome für das Diamantwachstum. |

| 4. Wachstumsfaktor | Wasserstoff (H₂) Gas | Ätzt Nicht-Diamant-Kohlenstoff weg und stabilisiert die Oberfläche. |

| 5. Prozess | Ionisierung (Plasma) | Bricht Gase auf, damit sich Kohlenstoffatome an den Samen binden können. |

Bereit, präzise Technik in Ihr Labor zu bringen? Der CVD-Prozess ist ein Wunder der kontrollierten Materialwissenschaft. Bei KINTEK sind wir auf Hochleistungslaborgeräte und Verbrauchsmaterialien spezialisiert, die solche Innovationen ermöglichen. Ob in Forschung, Qualitätskontrolle oder fortschrittlicher Fertigung – unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen moderner Labore zu erfüllen.

Lassen Sie uns besprechen, wie wir Sie bei Ihrem nächsten Durchbruch unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität