Als allgemeine Richtlinie lassen Sie Keramikschlicker etwa 15 bis 20 Minuten in einer Gipsform. Diese Dauer ist in der Regel ausreichend, damit der Gips genügend Wasser aus dem Schlicker aufnimmt und eine Tonwand von etwa 3 bis 6 mm Dicke bildet. Sobald diese Wand aufgebaut ist, wird der überschüssige flüssige Schlicker ausgegossen und das Stück kann fest werden, bevor es aus der Form genommen wird.

Bei der Frage geht es nicht nur um die Zeit, sondern darum, eine bestimmte Wandstärke zu erreichen. Die Dauer ist lediglich eine Variable, die Sie steuern, und sie wird stark von dem Zustand Ihrer Form und den Eigenschaften Ihres Schlickers beeinflusst.

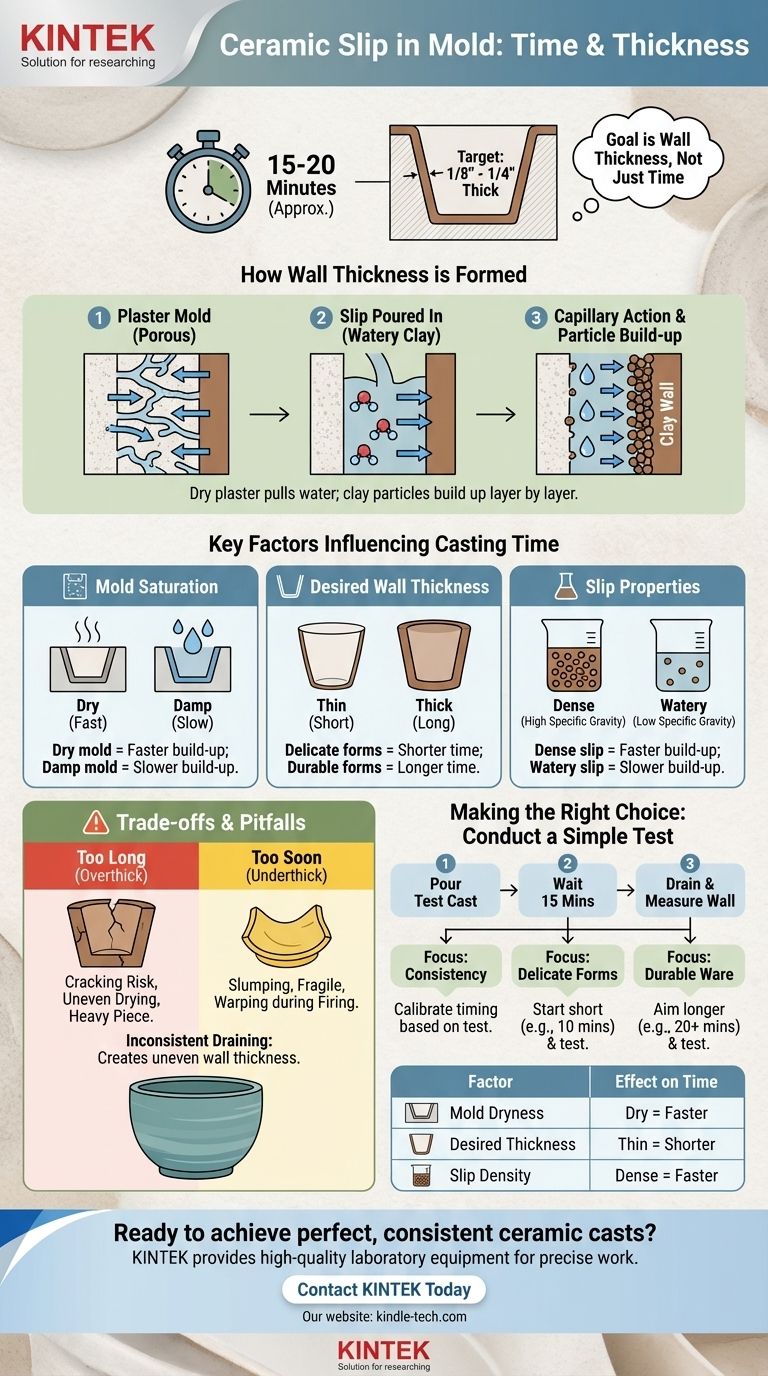

Wie die Wandstärke entsteht

Um das Ergebnis zu kontrollieren, müssen Sie zunächst den Prozess verstehen. Der Schlickerguss ist eine direkte Wechselwirkung zwischen der Gipsform und dem flüssigen Ton.

Die Rolle der Gipsform

Eine Gipsform ist porös und mit einem Netzwerk mikroskopisch kleiner Kanäle gefüllt. Wenn Sie den flüssigen Schlicker eingießen, beginnt der trockene Gips sofort, durch Kapillarwirkung Wasser aus dem Schlicker zu ziehen. Stellen Sie sich die Form als extrem „durstig“ vor.

Was mit dem Schlicker passiert

Während Wasser aus dem Schlicker in die Formwand gezogen wird, bleiben die Tonpartikel im Schlicker zurück. Diese Partikel lagern sich Schicht für Schicht direkt an der Innenfläche der Form ab. Diese Schicht ist die Wand Ihres zukünftigen Stücks.

Der Zusammenhang zwischen Zeit und Dicke

Je länger der Schlicker in der Form verbleibt, desto mehr Wasser wird absorbiert und desto dicker wird die Tonwand. Die Geschwindigkeit dieses Aufbaus ist am Anfang am höchsten, wenn die Form am trockensten ist, und verlangsamt sich, wenn die Formoberfläche gesättigt wird.

Wichtige Faktoren, die die Gießzeit bestimmen

Eine Stoppuhr ist nur ein Teil der Gleichung. Mehrere Faktoren haben einen erheblichen Einfluss darauf, wie schnell sich Ihr Stück bildet.

Der Sättigungsgrad der Form

Dies ist die kritischste Variable im Tagesgeschäft. Eine knochentrockene Form, die zum ersten Mal verwendet wird, absorbiert Wasser sehr schnell und baut schneller eine Wand auf. Eine feuchte Form, die gerade erst eine Stunde zuvor für einen vorherigen Guss verwendet wurde, absorbiert Wasser viel langsamer und erfordert eine längere Gießzeit, um die gleiche Dicke zu erreichen.

Gewünschte Wandstärke

Ihr künstlerisches oder funktionales Ziel bestimmt das Ziel. Eine zarte, durchscheinende Porzellantasse erfordert eine sehr dünne Wand und somit eine kürzere Gießzeit. Ein stabiler, funktionaler Becher benötigt eine dickere, haltbarere Wand, was eine längere Gießzeit bedeutet.

Die Eigenschaften des Schlickers

Die spezifische Dichte (das Verhältnis von Ton und anderen Feststoffen zu Wasser) Ihres Schlickers ist wichtig. Ein dickerer, dichterer Schlicker baut schneller eine Wand auf als ein dünner, wässriger, da mehr Tonpartikel zur Ablagerung zur Verfügung stehen.

Verständnis der Kompromisse und häufigen Fallstricke

Den perfekten Guss zu erzielen bedeutet, häufige Zeitfehler zu vermeiden.

Schlicker zu lange in der Form belassen

Ein zu dickes Stück wird unnötig schwer sein. Wichtiger noch: Es kann beim Trocknen und Brennen Spannungen erzeugen, da die dicken Wände möglicherweise nicht gleichmäßig trocknen, was zu einem höheren Risiko von Rissen führt.

Schlicker zu früh ausgießen

Wenn die Wand zu dünn ist, wird das Stück zerbrechlich sein und kann unter seinem eigenen Gewicht zusammensacken oder kollabieren, nachdem es aus der Form genommen wurde. Es kann sich auch während des Brennprozesses leichter verziehen.

Inkonsistente Wandstärke

Dies geschieht oft, wenn die Form nicht richtig entleert wird. Entleeren Sie die Form immer in einem gleichmäßigen Winkel und lassen Sie sie einige Minuten stehen, um sicherzustellen, dass der gesamte überschüssige Schlicker abgelaufen ist, wodurch dickere Abschnitte am Boden vermieden werden.

Die richtige Wahl für Ihr Ziel treffen

Anstatt sich auf eine allgemeine Zeitangabe zu verlassen, führen Sie einen einfachen Test durch, um Ihre spezifischen Materialien zu verstehen. Gießen Sie einen Testguss, warten Sie 15 Minuten, entleeren Sie ihn und schneiden Sie ihn nach einigen Augenblicken auf, um die Wandstärke zu messen. Dies gibt Ihnen eine zuverlässige Basis für Ihre Form und Ihren Schlicker.

- Wenn Ihr Hauptaugenmerk auf Konsistenz bei vielen Stücken liegt: Kalibrieren Sie Ihre Zeitmessung anhand eines Testgusses und halten Sie den Wassergehalt Ihres Schlickers konstant.

- Wenn Ihr Hauptaugenmerk auf der Herstellung filigraner, leichter Formen liegt: Beginnen Sie mit kürzeren Zeiten (z. B. 10 Minuten) und testen Sie, bis Sie die minimal erforderliche Dicke gefunden haben, die das Stück benötigt, um seine Form zu halten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von haltbarem, funktionalem Geschirr liegt: Streben Sie längere Gießzeiten an (z. B. 20+ Minuten), um eine stabilere Wand aufzubauen, und bestätigen Sie die Dicke durch einen Test.

Indem Sie diese Prinzipien verstehen, hören Sie auf zu raten und beginnen, die endgültige Form Ihrer Arbeit gezielt zu steuern.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Gießzeit |

|---|---|

| Trockenheit der Form | Trockene Form = Kürzere Zeit; Feuchte Form = Längere Zeit |

| Gewünschte Dicke | Dünne Wand = Kürzere Zeit; Dicke Wand = Längere Zeit |

| Schlickerdichte | Dichter Schlicker = Kürzere Zeit; Wässriger Schlicker = Längere Zeit |

Bereit für perfekte, konsistente Keramikabgüsse bei jedem Mal?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise Keramikarbeiten unerlässlich sind. Ob Hobbyist oder Produktionsstudio – unsere zuverlässigen Werkzeuge helfen Ihnen, jede Variable zu kontrollieren, von der Schlickerzubereitung bis zum Brennen.

Lassen Sie sich von unseren Experten dabei helfen, die richtige Ausrüstung für die Perfektionierung Ihres Handwerks zu finden. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Kugelpressform für Labor

- Assemble Lab Zylinderförmige Pressform

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Wie wirkt sich das Formpressen auf die Umwelt aus? Ein Leitfaden zur nachhaltigen Fertigung

- Was ist die Funktion einer Edelstahl-Batteriezellenform? Präzisionsdruck für LiFePO4-Forschung

- Welche Rolle spielen hochfeste Graphitformen beim Heißpressen von C-SiC-B4C-Verbundwerkstoffen?

- Was ist Formpressen mit positivem Druck (Positive Compression Molding)? Erreichen Sie hochpräzise, abfallfreie Fertigung

- Welche spezifischen Rollen spielen Graphitformen im Heißpress-Sinterprozess von TiC10/Cu-Al2O3-Verbundwerkstoffen?

- Was sind die Funktionen von hochpräzisen Druckformen für LPSCl-Pellets? Verbessern Sie Ihre Festkörperbatterieforschung

- Was ist die Öffnungssequenz eines 3-Platten-Spritzgusswerkzeugs? Beherrschen Sie das automatisierte Entgraten für Präzisionsformenbau

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen