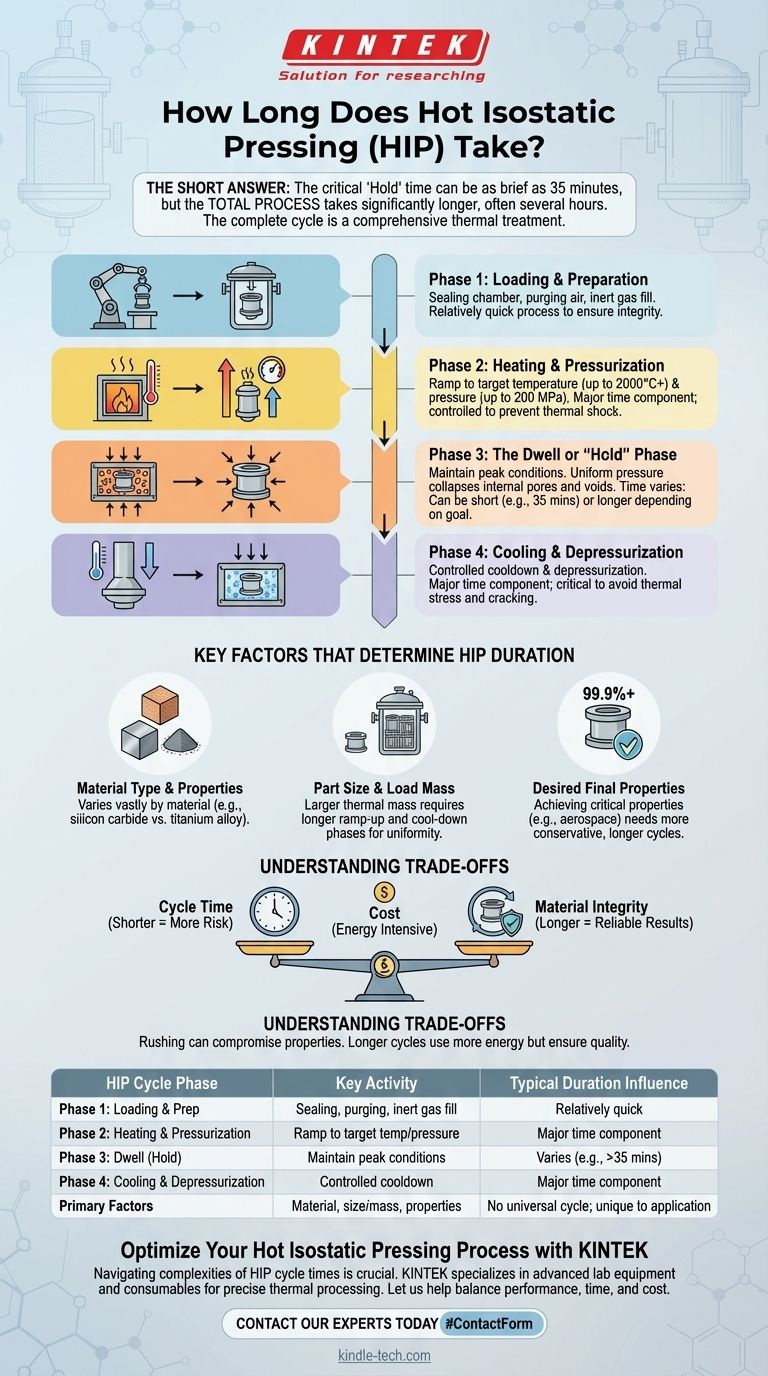

Die kurze Antwort lautet: Die kritische „Haltezeit“ für das Heiß-Isostatische Pressen (HIP) kann für bestimmte Anwendungen nur 35 Minuten betragen, aber dies ist eine irreführend einfache Zahl. Die gesamte Prozesszeit, vom Beladen der Komponente bis zu ihrer sicheren Entnahme, ist erheblich länger und erstreckt sich oft über mehrere Stunden. Der vollständige Zyklus umfasst ausgedehnte Heiz-, Druckbeaufschlagungs- und Kühlphasen, die für ein erfolgreiches Ergebnis unerlässlich sind.

Die Gesamtdauer eines Heiß-Isostatischen Presszyklus ist keine einzelne Zahl, sondern eine Funktion des gesamten Prozesses – Erhitzen, Druckbeaufschlagung, Halten und Abkühlen. Diese vollständige Zykluszeit wird durch den Materialtyp, die Größe und Masse des Teils sowie das spezifische metallurgische Ziel bestimmt.

Den vollständigen HIP-Zyklus im Detail verstehen

Um zu verstehen, wie lange das Heiß-Isostatische Pressen dauert, müssen Sie über die „Haltezeit“ hinausblicken und die vier verschiedenen Phasen eines vollständigen Zyklus betrachten. Die meiste Zeit wird in den Aufheiz- und Abkühlphasen verbracht.

Phase 1: Beladen und Vorbereitung

Dieser erste Schritt beinhaltet das Einlegen der Teile in den HIP-Behälter. Die Kammer wird dann versiegelt und von Luft gereinigt, die durch ein Inertgas, typischerweise Argon, ersetzt wird. Diese Phase ist relativ schnell, aber entscheidend für die Prozessintegrität.

Phase 2: Erhitzen und Druckbeaufschlagung

Dies ist ein erheblicher Teil der gesamten Zykluszeit. Der Behälter und die darin befindlichen Teile werden langsam auf eine spezifische Sintertemperatur erhitzt, die von einigen hundert bis über 2.000 °C reichen kann.

Gleichzeitig wird das Inertgas unter Druck gesetzt, oft bis zu 200 MPa (fast 30.000 psi). Dieser Anstieg muss sorgfältig kontrolliert werden, um sicherzustellen, dass das Teil gleichmäßig erhitzt wird und thermische Schocks oder innere Spannungen vermieden werden.

Phase 3: Die Verweil- oder „Haltephase“

Dies ist die Phase, nach der die meisten Leute fragen. Während dieser Zeit wird das Teil bei Spitzentemperatur und -druck gehalten. Der gleichmäßige, isostatische Druck kollabiert interne Poren und Hohlräume, wodurch die Dichte der Komponente erhöht wird.

Die Dauer dieser Haltezeit wird durch das Material und das Ziel bestimmt. Sie kann kurz sein, um Mikroporosität in einem Gussteil zu schließen, oder länger, um ungleichartige Materialien durch Diffusionsbonden zu verbinden.

Phase 4: Abkühlen und Druckentlastung

Sobald die Verweilzeit abgeschlossen ist, tritt der Zyklus in eine kontrollierte Abkühl- und Druckentlastungsphase ein. Wie die Heizphase kann auch diese nicht überstürzt werden.

Schnelles Abkühlen kann thermische Spannungen induzieren, Risse verursachen oder zu einer unerwünschten endgültigen Materialstruktur führen. Je größer und massiver das Teil ist, desto länger dauert dieser kontrollierte Abkühlprozess.

Schlüsselfaktoren, die die HIP-Dauer bestimmen

Es gibt keine universelle HIP-Zykluszeit, da der Prozess an die spezifische Anwendung angepasst wird. Die Gesamtdauer ist ein direktes Ergebnis von drei Hauptfaktoren.

Materialtyp und Eigenschaften

Verschiedene Materialien erfordern sehr unterschiedliche Parameter. Zum Beispiel erfordert die Verdichtung eines Siliziumkarbidpulvers ein spezifisches Temperatur- und Druckprofil, das sich vollständig von dem unterscheidet, das zur Verdichtung einer 3D-gedruckten Titanlegierung benötigt wird.

Teilegröße und Lastmasse

Eine kleine, einzelne Komponente heizt sich viel schneller auf und kühlt ab als ein großes Gefäß, das mit Hunderten von Pfund Teilen beladen ist. Je größer die thermische Masse, desto länger müssen die Aufheiz- und Abkühlphasen sein, um eine gleichmäßige Temperatur in der gesamten Ladung zu gewährleisten.

Gewünschte Endprodukteigenschaften

Das Endziel bestimmt den Prozess. Das Erreichen einer theoretischen Dichte von 99,9 %+ bei einer kritischen Luft- und Raumfahrtkomponente erfordert einen konservativeren und typischerweise längeren Zyklus als eine weniger anspruchsvolle kommerzielle Anwendung. Der Prozess wird optimiert, um spezifische metallurgische Eigenschaften zu erreichen, und die Zeit ist eine Schlüsselvariable in dieser Gleichung.

Die Kompromisse verstehen

Die Optimierung eines HIP-Zyklus ist ein Gleichgewicht aus Leistung, Zeit und Kosten. Das Verständnis des Zusammenspiels dieser Faktoren ist entscheidend für fundierte technische und geschäftliche Entscheidungen.

Zeit vs. Materialintegrität

Das Übereilen des Zyklus ist eine falsche Sparsamkeit. Zu schnelles Erhitzen oder Abkühlen kann innere Spannungen erzeugen, die die mechanischen Eigenschaften des Teils beeinträchtigen oder sogar zum Versagen führen. Die zuverlässigsten Ergebnisse erzielt man durch langsame, streng kontrollierte thermische Zyklen.

Kosten vs. Zykluszeit

HIP ist ein energieintensiver Prozess. Die Anlagen sind teuer im Betrieb, und längere Zyklen verbrauchen mehr Strom und Inertgas. Daher gibt es immer einen kommerziellen Anreiz, die Zykluszeiten zu verkürzen, dies muss jedoch gegen das Risiko abgewogen werden, ein minderwertiges Teil zu produzieren.

Der Mythos eines „Standard“-Zyklus

Da jede Kombination aus Material, Teilegeometrie und Leistungsziel einzigartig ist, gibt es keine „Standard“-HIP-Zeit. Jede Anwendung erfordert einen sorgfältig entwickelten und validierten Zyklus, um wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Um die für Ihr Projekt erforderliche Zeit abzuschätzen, berücksichtigen Sie das Hauptziel der HIP-Behandlung.

- Wenn Ihr Hauptaugenmerk auf dem Schließen von Porosität in Metallgussteilen oder 3D-Drucken liegt: Erwarten Sie eine Gesamtzykluszeit von mehreren Stunden, wobei die meiste Zeit für sorgfältig kontrolliertes Erhitzen und Abkühlen aufgewendet wird, um eine gleichmäßige Dichte zu gewährleisten und Verformungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer dichten Keramikbeschichtung liegt: Die Haltezeit bei Spitzentemperatur kann relativ kurz sein (z. B. unter einer Stunde), aber der vollständige Zyklus wird aufgrund der thermischen Anforderungen des Substratmaterials immer noch deutlich länger sein.

- Wenn Ihr Hauptaugenmerk auf dem Diffusionsbonden ungleichartiger Materialien liegt: Die Haltezeit ist sehr spezifisch für die atomaren Diffusionsraten der Materialien und kann eine umfangreiche Entwicklung erfordern, was oft zu längeren Zyklen führt, um eine robuste Verbindung zu gewährleisten.

Letztendlich ist das Verständnis, dass HIP eine umfassende Wärmebehandlung und nicht nur eine einfache Druckanwendung ist, der Schlüssel zur effektiven Planung Ihres Herstellungsprozesses.

Zusammenfassungstabelle:

| HIP-Zyklusphase | Schlüsselaktivität | Einfluss auf die typische Dauer |

|---|---|---|

| Phase 1: Beladen & Vorbereitung | Kammer versiegeln, Luft spülen, Inertgas füllen | Relativ schnell |

| Phase 2: Erhitzen & Druckbeaufschlagung | Anstieg auf Zieltemperatur (bis zu 2000°C+) und Druck (bis zu 200 MPa) | Wesentlicher Zeitbestandteil; muss kontrolliert werden, um Spannungen zu vermeiden |

| Phase 3: Verweilen (Halten) | Spitzentemperatur/-druck aufrechterhalten, um Material zu verdichten | Kann so kurz wie 35 Minuten sein; variiert je nach Anwendungsziel |

| Phase 4: Abkühlen & Druckentlastung | Kontrolliertes Abkühlen auf Raumtemperatur und -druck | Wesentlicher Zeitbestandteil; entscheidend zur Vermeidung von Rissen |

| Primäre Faktoren, die die Gesamtzeit beeinflussen | Materialtyp, Teilegröße/-masse, gewünschte Endprodukteigenschaften | Kein universeller Zyklus; jede Anwendung ist einzigartig |

Optimieren Sie Ihren Heiß-Isostatischen Pressprozess mit KINTEK

Die Komplexität der HIP-Zykluszeiten zu beherrschen, ist entscheidend, um die Materialintegrität und Dichte zu erreichen, die Ihre kritischen Komponenten erfordern. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung notwendig sind. Ob Sie mit Metallgussteilen, 3D-gedruckten Legierungen oder Keramiken arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge zur Entwicklung und Validierung effizienter, effektiver HIP-Zyklen haben.

Lassen Sie uns Ihnen helfen, Leistung, Zeit und Kosten in Einklang zu bringen, um eine theoretische Dichte von 99,9 %+ und überlegene mechanische Eigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Porosität der Heiß-Isostatischen-Pressen-Behandlung? Erreichen Sie 100 % Materialdichte für kritische Komponenten

- Wie verbessert die Heißisostatische Pressung (HIP) die Eigenschaften von CuNiCoZnAlTi? Erreichen von theoretischer Dichte & maximaler Festigkeit

- Was sind die Parameter des HIP-Prozesses? Master-Temperatur, -Druck und -Zeit für überlegene Verdichtung

- Was ist die Hauptfunktion der Heißisostatischen Pressen (HIP)-Ausrüstung? Erreichen von Spitzendichte in IN718-Superlegierungen

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte

- Welche Vorteile bietet eine Warm-Isostatische-Presse gegenüber einer herkömmlichen uniaxialen Presse für Li6PS5Cl-Elektrolytfolien?

- Was bedeutet Heiß-Isostatisches Pressen? Erreichen Sie 100 % Dichte und überragende Materialintegrität