Obwohl es viele Bezeichnungen gibt, basiert das Gebiet der physikalischen Gasphasenabscheidung hauptsächlich auf zwei grundlegenden Arten des Sputterns: DC-Sputtern und HF-Sputtern. Der Kernunterschied liegt in der Stromquelle, die zur Erzeugung des Plasmas verwendet wird, was direkt die Arten der Materialien bestimmt, die abgeschieden werden können. Alle anderen Variationen sind im Wesentlichen Erweiterungen oder spezialisierte Anwendungen dieser beiden Kerntechniken.

Die Wahl der Sputtermethode ist nicht willkürlich; sie ist eine direkte Folge des Materials, das Sie abscheiden möchten. Ihre Entscheidung läuft darauf hinaus, die elektrischen Eigenschaften Ihres Targetmaterials – ob es sich um einen Leiter oder einen Isolator handelt – mit der richtigen Sputtertechnik abzugleichen.

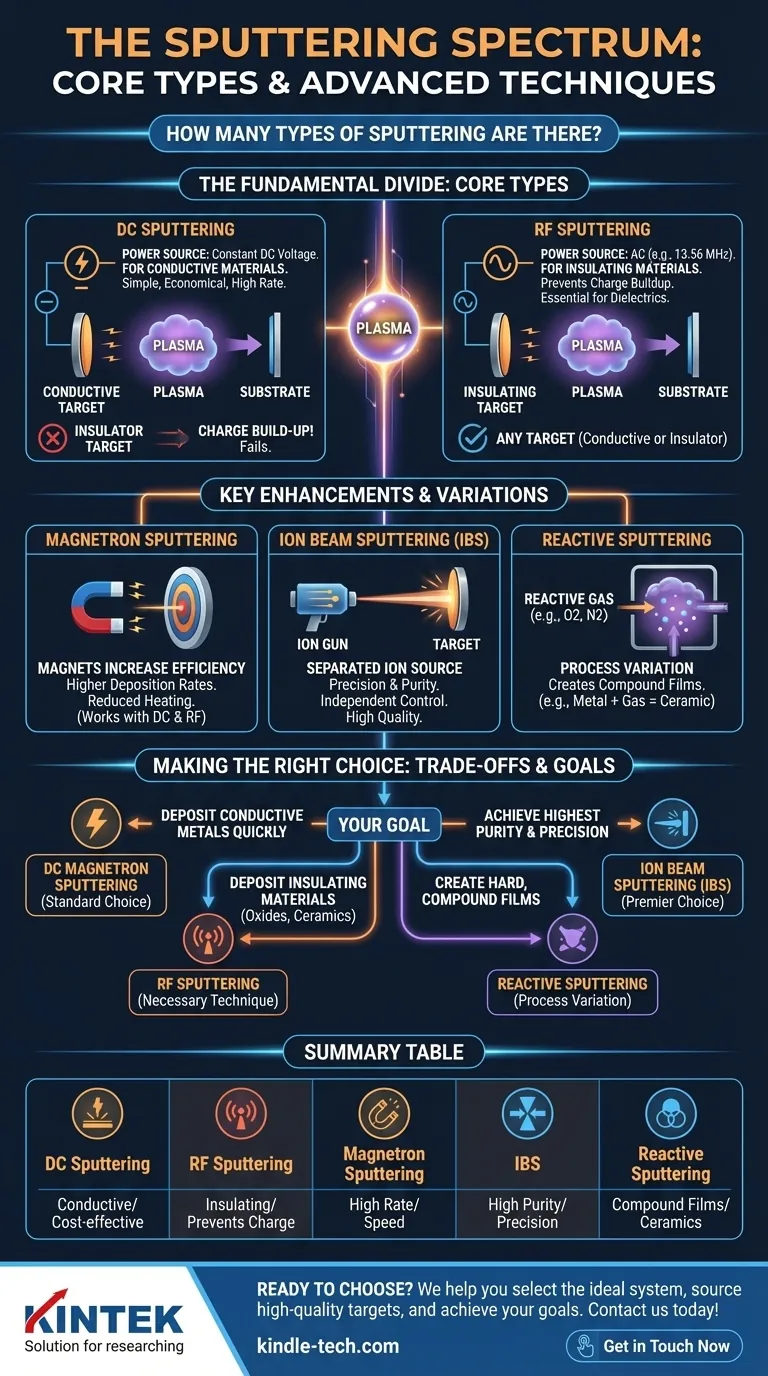

Die grundlegende Unterteilung: DC- vs. HF-Sputtern

Das Herzstück jedes Sputterprozesses ist ein Plasma – ein ionisiertes Gas (typischerweise Argon), das die für den Beschuss eines Targets erforderlichen Ionen liefert. Die Methode zur Erzeugung und Aufrechterhaltung dieses Plasmas ist der primäre Klassifizierungspunkt.

DC-Sputtern: Das Arbeitspferd für Leiter

Das Gleichstrom-Sputtern (DC) ist die einfachste Form. Eine hohe negative Gleichspannung wird auf das Targetmaterial aufgebracht, das als Kathode dient. Dies zündet ein Plasma, und die positiv geladenen Argonionen werden direkt auf das negative Target beschleunigt, wobei sie beim Aufprall Atome herauslösen.

Da diese Methode auf einer konstanten Gleichspannung beruht, muss das Targetmaterial elektrisch leitfähig sein. Wäre das Target ein Isolator, würde sich schnell eine positive Ladung auf seiner Oberfläche ansammeln, das negative Potenzial neutralisieren und den Sputterprozess stoppen.

HF-Sputtern: Die Lösung für Isolatoren

Das Hochfrequenz-Sputtern (HF) verwendet eine hochfrequente Wechselstromquelle (AC), typischerweise bei 13,56 MHz. Dieses schnell wechselnde elektrische Feld regt Elektronen im Plasma an, die dann mit den Argonatomen kollidieren und diese ionisieren.

Der Hauptvorteil besteht darin, dass das Wechselfeld eine Aufladung der Oberfläche eines isolierenden Targets verhindert. Während einer Hälfte des Zyklus wird die Oberfläche mit Ionen beschossen; während der anderen wird sie durch Elektronen neutralisiert. Diese Vielseitigkeit macht das HF-Sputtern für die Abscheidung von dielektrischen und keramischen Materialien unerlässlich.

Wichtige Erweiterungen und Variationen

Aufbauend auf den DC- und HF-Grundlagen haben Ingenieure mehrere fortschrittliche Techniken entwickelt, um die Effizienz, die Abscheidungsraten und die Filmqualität zu verbessern.

Magnetronsputtern: Steigerung von Geschwindigkeit und Effizienz

Dies ist die häufigste Erweiterung in modernen Systemen. Hinter dem Target werden Magnete platziert, um ein Magnetfeld zu erzeugen, das die Elektronen in einem Pfad nahe der Targetoberfläche einschließt.

Dieses Einschließen erhöht die Wahrscheinlichkeit drastisch, dass Elektronen mit Argonatomen kollidieren und diese ionisieren, wodurch ein viel dichteres Plasma entsteht. Das Ergebnis ist eine deutlich höhere Abscheidungsrate und eine reduzierte Substraterwärmung. Sowohl DC- als auch HF-Systeme werden üblicherweise zu DC-Magnetron- oder HF-Magnetron-Sputtersystemen aufgerüstet.

Ionenstrahl-Sputtern (IBS): Präzision und Reinheit

Beim Ionenstrahl-Sputtern wird die Plasmaerzeugung physisch vom Target getrennt. Eine unabhängige Ionenquelle oder „Kanone“ erzeugt einen fokussierten Ionenstrahl, der auf das Targetmaterial gerichtet wird.

Diese Trennung ermöglicht eine unabhängige Steuerung von Ionenenergie und -fluss und ermöglicht eine extrem präzise und reproduzierbare Abscheidung. IBS erzeugt sehr dichte, reine und qualitativ hochwertige Filme und ist daher ideal für anspruchsvolle Anwendungen wie Präzisionsoptik.

Reaktives Sputtern: Erzeugung von Verbundfilmen

Reaktives Sputtern ist keine eigenständige Systemart, sondern eine Prozessvariation. Dabei wird ein reaktives Gas, wie Sauerstoff oder Stickstoff, zusammen mit dem inerten Sputtergas (Argon) in die Vakuumkammer eingebracht.

Die vom Target stammenden Metallatome wandern und reagieren entweder im Flug oder auf der Substratoberfläche mit diesem Gas. Dieser Prozess wird zur Abscheidung von Verbundfilmen wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃) aus einem reinen Metalltarget verwendet.

Die Abwägungen verstehen

Die Wahl der Sputtertechnik erfordert eine Abwägung zwischen Leistung, Komplexität und Kosten. Jede Methode hat inhärente Vor- und Nachteile.

Abscheidungsrate vs. Filmqualität

Magnetronsputtern bietet die höchsten Abscheidungsraten und ist somit ideal für die industrielle Produktion. Methoden wie das Ionenstrahl-Sputtern sind zwar viel langsamer, bieten aber eine überlegene Kontrolle über die Filmergeigenschaften, was zu höherer Dichte und Reinheit führt.

Systemkomplexität vs. Leistungsfähigkeit

Ein einfaches DC-Diodensystem ist am wenigsten komplex und am billigsten in der Herstellung. Das Hinzufügen von HF-Fähigkeiten oder einer Magnetronanordnung erhöht die Komplexität und die Kosten, erweitert jedoch die Materialpalette dramatisch und verbessert die Effizienz. Ionenstrahlsysteme sind die komplexesten und teuersten und werden für Anwendungen reserviert, bei denen die ultimative Filmqualität nicht verhandelbar ist.

Materialbeschränkungen

Dies ist die kritischste Abwägung. Wenn Sie ein isolierendes Material abscheiden müssen, haben Sie keine andere Wahl, als ein HF-basiertes System zu verwenden. Für einfache metallische Beschichtungen ist ein DC-Magnetronsystem fast immer die wirtschaftlichste und effizienteste Lösung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung leiten Sie bei der Auswahl der geeigneten Sputtertechnik.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung leitfähiger Metalle liegt: DC-Magnetronsputtern ist die übliche industrielle Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien wie Oxiden oder Keramiken liegt: HF-Sputtern (typischerweise HF-Magnetron) ist die notwendige Technik.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, keramischer Verbundfilme aus einem Metalltarget liegt: Reaktives Sputtern ist der Prozess, den Sie anwenden müssen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit, -dichte und -gleichmäßigkeit liegt: Ionenstrahl-Sputtern ist trotz seiner geringeren Geschwindigkeit und höheren Kosten die erste Wahl.

Das Verständnis dieser Kernmethoden verwandelt das Sputtern von einer Liste von Begriffen in ein leistungsstarkes Werkzeug für die Präzisionstechnik.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| DC-Sputtern | Leitfähige Materialien | Einfach, kostengünstig |

| HF-Sputtern | Isolierende Materialien | Verhindert Aufladung |

| Magnetronsputtern | Hohe Abscheidungsraten | Gesteigerte Effizienz & Geschwindigkeit |

| Ionenstrahl-Sputtern (IBS) | Hochreine Filme | Überlegene Kontrolle & Präzision |

| Reaktives Sputtern | Verbundfilme (z. B. TiN) | Erzeugt Keramiken aus Metallen |

Bereit, die richtige Sputtertechnik auszuwählen?

Die Navigation durch die verschiedenen Arten des Sputterns kann komplex sein, aber Sie müssen dies nicht alleine tun. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für alle Ihre Abscheidungsanforderungen.

Wir können Ihnen helfen:

- Das ideale System (DC, HF, Magnetron) für Ihre spezifischen Materialien und Anwendungen auszuwählen.

- Hochwertige Targets und Verbrauchsmaterialien zu beschaffen, um eine optimale Leistung zu gewährleisten.

- Ihre Forschungs- und Produktionsziele mit zuverlässigen Präzisionsgeräten zu erreichen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und sich von unseren Experten zur perfekten Sputterlösung beraten zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Andere fragen auch

- Was sind die verschiedenen Methoden der Wärmebehandlung? Meisterglühen, Härten und Anlassen

- Wie lange dauert das Sintern? Von Millisekunden bis zu Tagen für optimale Ergebnisse

- Welchen Vorteil bietet der Elektrolichtbogenofen im Vergleich zum Konverterofen? Entdecken Sie Flexibilität & Nachhaltigkeit

- Wie lange hält ein Filtermedium? Verstehen Sie die 3 Typen für optimale Filtration

- Wie viele Arten von Glühprozessen gibt es? Ein Leitfaden zu den 3 grundlegenden Kategorien

- Welche 5 Sicherheitsvorkehrungen müssen beim Erhitzen von Substanzen im Labor getroffen werden? Wesentliche Regeln für die Laborsicherheit

- Welche Produkte entstehen bei der Pyrolyse? Ein Leitfaden zu Biokohle, Bioöl und Synthesegas

- Welcher Stahl ist der beste für Hochtemperaturanwendungen? Wählen Sie das richtige Material für extreme Hitze