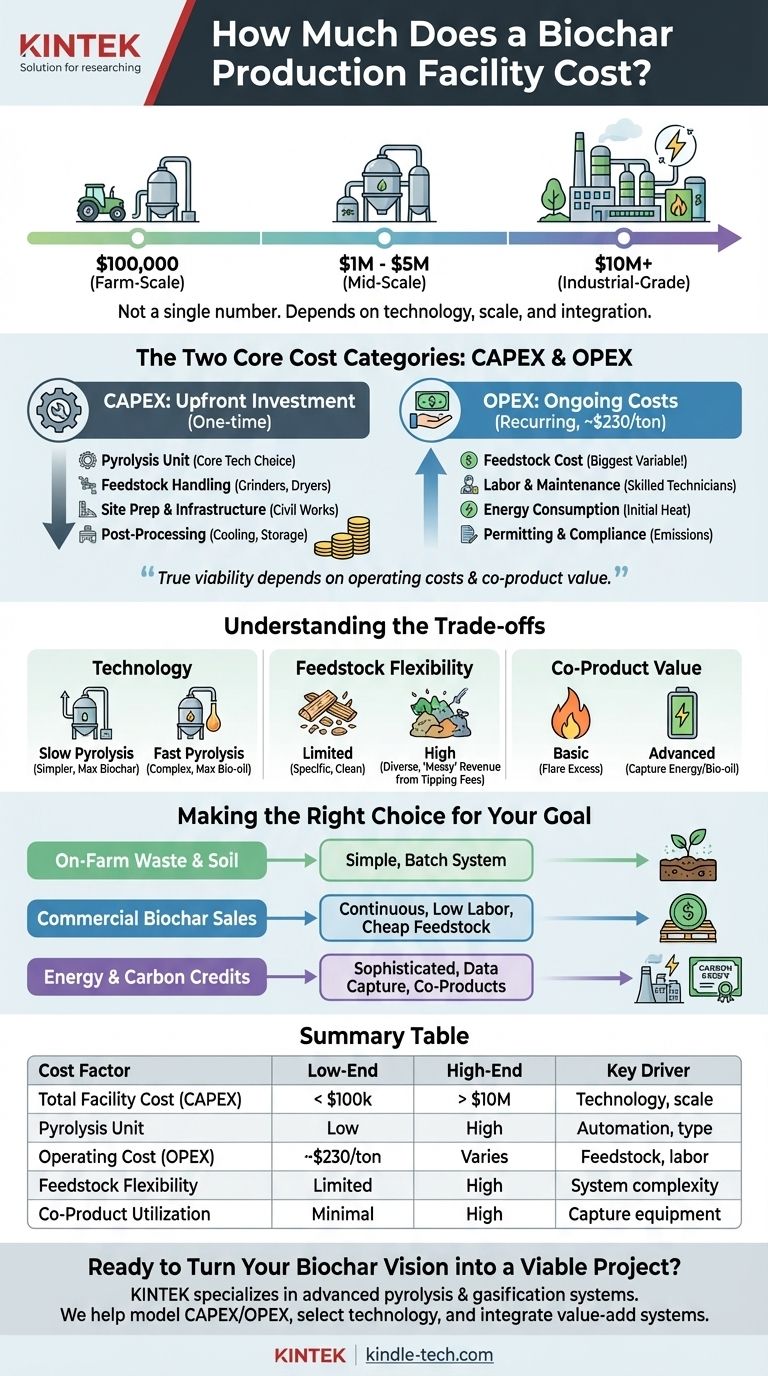

Die Kosten einer Biokohle-Produktionsanlage sind keine einzelne Zahl, sondern ein breites Spektrum, das durch Technologie, Größe und Integration bestimmt wird. Eine kleine Anlage im landwirtschaftlichen Maßstab könnte unter 100.000 $ kosten, während eine große, industrielle Anlage, die mit Energierückgewinnung integriert ist, leicht 10 Millionen $ überschreiten kann. Die endgültige Investition hängt vollständig von Ihren Produktionszielen und Ihrem operativen Kontext ab.

Die Kapitalkosten der Pyrolyseanlage sind nur ein Teil des finanziellen Puzzles. Die wahre Rentabilität wird durch eine ganzheitliche Analyse der Betriebskosten – insbesondere der Rohstoffe – und des Wertes aller potenziellen Nebenprodukte, nicht nur der Biokohle selbst, bestimmt.

Die zwei Kernkostenkategorien: CAPEX und OPEX

Um die Kosten einer Anlage zu verstehen, muss man sie in zwei verschiedene Kategorien unterteilen: die Anfangsinvestition (CAPEX) und die laufenden Kosten für den Betrieb (OPEX).

Investitionsausgaben (CAPEX): Die Anfangsinvestition

Dies sind die gesamten einmaligen Kosten, um Ihre Anlage zu bauen und in Betrieb zu nehmen. Sie gehen weit über den Preis des Hauptreaktors hinaus.

Die Pyrolyseeinheit: Das Herzstück des Betriebs

Die Wahl der Kerntechnologie – typischerweise langsame oder schnelle Pyrolyse oder Vergasung – ist der Hauptkostentreiber. Eine einfache, Low-Tech-Trommel oder ein Ofen ist wesentlich billiger als ein ausgeklügeltes, automatisiertes kontinuierliches System mit präzisen Temperaturregelungen.

Rohstoffhandling und -vorbereitung

Biomasse ist selten direkt für die Pyrolyse bereit. Sie müssen Budget für essentielle Hilfsgeräte wie Mühlen, Hacker und Trockner einplanen. Fördersysteme zum automatischen Materialtransport verursachen ebenfalls erhebliche Kosten.

Standortvorbereitung und Infrastruktur

Eine Anlage erfordert einen vorbereiteten Standort, oft mit einer Betonplatte, einer Schutzstruktur oder einem Gebäude und Zugang zu Versorgungsleitungen wie Strom und Wasser. Diese Tiefbaukosten sind ein großer und oft unterschätzter Posten.

Nachbearbeitung und Wertschöpfungssysteme

Nach der Produktion muss die Biokohle abgeschreckt (sicher gekühlt), möglicherweise gemahlen oder pelletiert und gelagert werden. Wenn Sie planen, Nebenprodukte wie Synthesegas zur Wärmeerzeugung oder Bio-Öl zu gewinnen und zu nutzen, erhöhen die notwendigen Erfassungs-, Reinigungs- und Lagereinrichtungen die anfänglichen CAPEX.

Betriebskosten (OPEX): Die laufenden Kosten

Dies sind die wiederkehrenden Kosten, die für die Produktion jeder Tonne Biokohle anfallen. Während ein Marktpreis von 1.000 $/Tonne attraktiv erscheint, hängt die Rentabilität davon ab, Ihre Produktionskosten, die auf etwa 230 $/Tonne geschätzt werden, so niedrig wie möglich zu halten.

Rohstoffkosten: Die größte Variable

Dies ist der kritischste Faktor in Ihrem Geschäftsmodell. Wenn Sie ein Abfallprodukt verwenden, das Sie bereits besitzen (z. B. Gülle, Erntereste), sind Ihre Kosten nahezu null. Wenn Sie Biomasse kaufen und transportieren müssen, wird dies zu Ihrem größten Betriebskostenfaktor.

Arbeit und Wartung

Automatisierte Systeme erfordern weniger Bediener, aber mehr qualifizierte Techniker für Wartung und Fehlerbehebung. Sie müssen Gehälter, Schulungen und die Kosten für routinemäßige Instandhaltung und Ersatzteile berücksichtigen.

Energieverbrauch

Die Pyrolyse erfordert eine anfängliche Energiezufuhr, um die Betriebstemperatur zu erreichen. Während viele moderne Systeme dann mit dem von ihnen produzierten Synthesegas betrieben werden können, benötigen einige immer noch eine konstante externe Energiequelle, was einen direkten Kostenfaktor darstellt.

Genehmigungen und Compliance

Der Betrieb einer Pyrolyseanlage erfordert Umweltgenehmigungen, insbesondere für Luftemissionen. Die Kosten für die Erstgenehmigung, Tests und die laufende Überwachung können erheblich sein und variieren stark je nach Standort.

Die Kompromisse verstehen

Die Wahl des richtigen Systems erfordert eine Abwägung zwischen den Anschaffungskosten und der langfristigen Leistungsfähigkeit und Rentabilität. Die billigste Option ist selten die profitabelste.

Technologie: Langsame vs. schnelle Pyrolyse

Langsame Pyrolyse-Systeme sind im Allgemeinen weniger komplex und kostengünstiger. Sie maximieren die Ausbeute an Biokohle (dem festen Produkt).

Schnelle Pyrolyse-Systeme sind teurer und technologisch komplexer. Ihr Hauptziel ist es, die Ausbeute an flüssigem Bio-Öl zu maximieren, wobei Biokohle ein Nebenprodukt ist.

Rohstoffflexibilität vs. Kosten

Eine billigere, einfachere Maschine kann möglicherweise nur eine sehr spezifische Art von sauberem, trockenem Holzhackschnitzel verarbeiten. Ein teureres und robusteres System könnte vielfältige und "unordentliche" Rohstoffe wie Gülle, Bioschlamm oder gemischte Kunststoffe verarbeiten, was Ihnen eine Einnahmequelle aus Entsorgungsgebühren verschaffen könnte.

Wert der Nebenprodukte: Über die Biokohle hinaus

Ein Basissystem verbrennt die überschüssige Wärme und das Gas, die während der Pyrolyse entstehen. Eine ausgefeiltere – und teurere – Anlage fängt diese Energie auf. Diese gewonnene Wärme kann zum Trocknen von Rohstoffen (Senkung der OPEX) oder zum Verkauf an eine benachbarte Anlage (Schaffung einer neuen Einnahmequelle) genutzt werden, was die Gesamtwirtschaftlichkeit dramatisch verbessert.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Anlage hängt vollständig von Ihrem Hauptziel ab. Bewerten Sie Ihr Projekt durch eine dieser Brillen.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft auf dem Bauernhof und der Bodenverbesserung liegt: Ein kleineres, einfacheres Batch-System ist wahrscheinlich Ihre kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem kommerziellen Verkauf von Biokohle liegt: Sie müssen ein kontinuierliches System mit geringem Arbeitsaufwand priorisieren und eine günstige, langfristige Rohstoffquelle sichern, da dies der Schlüssel zur Rentabilität sein wird.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung oder Kohlenstoffzertifikaten liegt: Sie benötigen ein ausgeklügeltes, instrumentiertes System, das Nebenprodukte erfassen und die von Energieabnehmern und Kohlenstoffregistern geforderten überprüfbaren Daten liefern kann.

Letztendlich basiert ein erfolgreiches Biokohleprojekt auf einem umfassenden Geschäftsmodell, nicht nur auf dem Kauf einer Maschine.

Zusammenfassungstabelle:

| Kostenfaktor | Niedriger Schätzwert | Hoher Schätzwert | Haupttreiber |

|---|---|---|---|

| Gesamtanlagenkosten (CAPEX) | < 100.000 $ | > 10.000.000 $ | Technologie, Maßstab und Integrationsgrad |

| Pyrolyseeinheit (Kernreaktor) | Niedrig | Hoch | Automatisierung, Steuerungen und Technologieart (langsam vs. schnell) |

| Betriebskosten (OPEX) pro Tonne | ~230 $/Tonne | Variiert erheblich | Rohstoffkosten (größte Variable) und Arbeit |

| Rohstoffflexibilität | Begrenzt (z. B. saubere Holzhackschnitzel) | Hoch (z. B. Gülle, gemischte Abfälle) | Systemkomplexität und Robustheit |

| Nebenproduktverwertung | Minimal (Synthesegas oft abgefackelt) | Hoch (Energierückgewinnung, Bio-Öl) | Zusätzliche Erfassungs- und Verarbeitungsanlagen |

Bereit, Ihre Biokohle-Vision in ein realisierbares Projekt zu verwandeln?

Die Navigation durch die komplexen Kostenvariablen einer Biokohleanlage erfordert fachkundige Beratung. KINTEK ist spezialisiert auf fortschrittliche Pyrolyse- und Vergasungssysteme und liefert die präzisen Laborgeräte und Verbrauchsmaterialien, die zum Testen, Skalieren und Optimieren Ihres Betriebs erforderlich sind.

Wir helfen unseren Labor- und Industriepartnern:

- CAPEX und OPEX für Ihren spezifischen Rohstoff und Maßstab genau zu modellieren.

- Die richtige Technologie (langsame vs. schnelle Pyrolyse) auszuwählen, um Ihre Zielprodukterträge (Biokohle, Bio-Öl, Energie) zu maximieren.

- Wertschöpfungssysteme für die Nebenproduktverwertung zu integrieren, um die Gesamtwirtschaftlichkeit zu verbessern.

Überlassen Sie die Rentabilität Ihres Projekts nicht dem Zufall. Kontaktieren Sie KINTEK noch heute für eine auf Ihre Labor- und Produktionsziele zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Iridiumdioxid IrO2 für die Wasserelektrolyse

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen