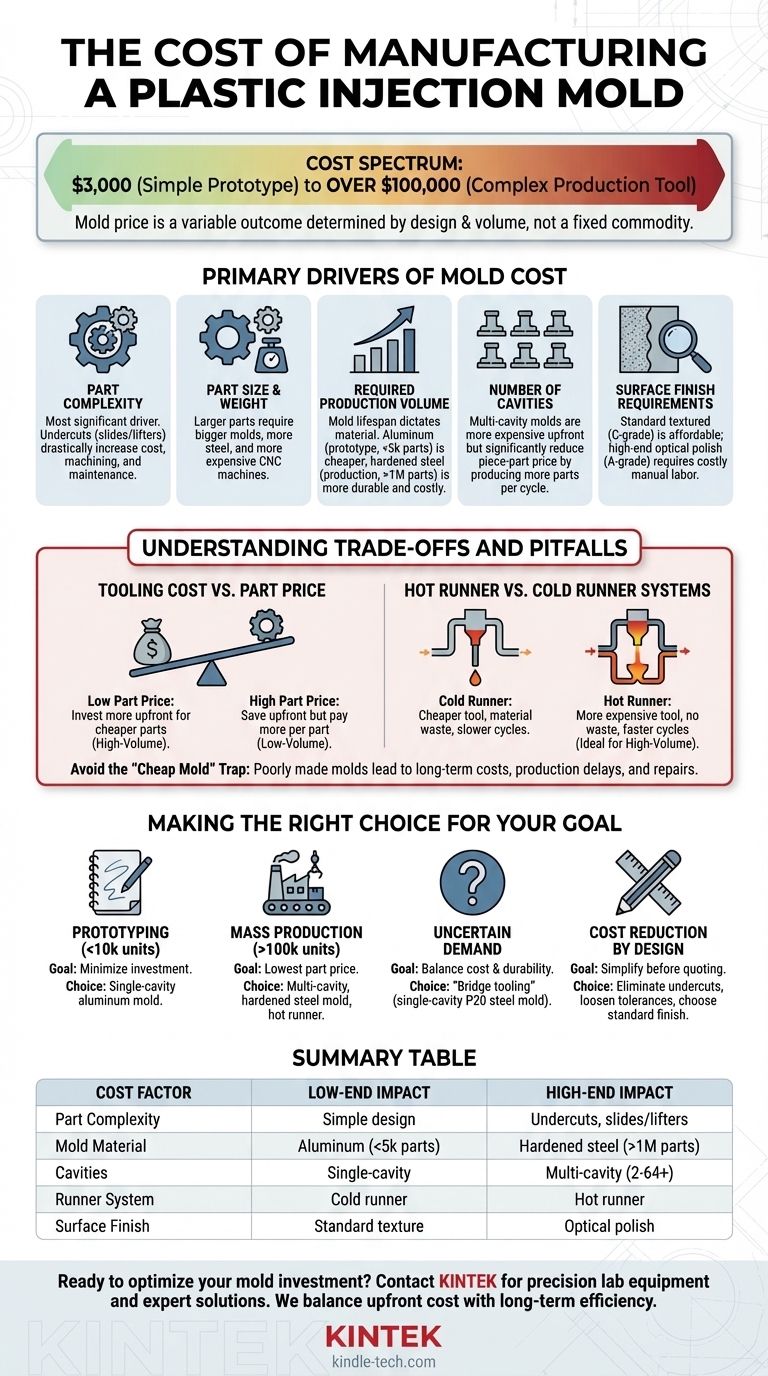

Die Kosten für die Herstellung einer Kunststoffspritzgussform sind keine einzelne Zahl, sondern ein breites Spektrum, das typischerweise von 3.000 US-Dollar für ein einfaches Prototypenwerkzeug bis weit über 100.000 US-Dollar für ein komplexes Serienproduktionswerkzeug reicht. Diese große Bandbreite existiert, weil eine Form keine Ware ist; sie ist ein maßgeschneidertes, industrielles Maschinenteil, und ihr Preis ist ein direktes Spiegelbild des Designs des Teils, das sie produzieren soll, und des Volumens der Teile, für das sie ausgelegt ist.

Der Preis einer Spritzgussform ist keine feste Größe, die es zu entdecken gilt, sondern ein variables Ergebnis, das Sie steuern können. Die endgültigen Kosten werden durch eine Handvoll Schlüsselfaktoren bestimmt – hauptsächlich die Teilekomplexität, das Produktionsvolumen und die Materialwahl – und deren Verständnis ist der Schlüssel zur Optimierung Ihres Budgets.

Die Haupttreiber der Formkosten

Die Kosten einer Form sind eine direkte Funktion der Zeit, der Materialien und der Präzision, die für ihre Herstellung erforderlich sind. Jede Designentscheidung, die Sie für Ihr Teil treffen, hat einen direkten und spürbaren Einfluss auf den endgültigen Werkzeugpreis.

Teilekomplexität

Dies ist der wichtigste Kostentreiber. Ein einfaches, offenes und geschlossenes Teil ist weitaus günstiger zu bearbeiten als eines mit komplizierten Merkmalen.

Wichtige Merkmale, die Kosten verursachen, sind Hinterschneidungen, d. h. Details, die verhindern, dass das Teil direkt aus der Form ausgeworfen wird. Diese erfordern den Einbau von mechanischen Schiebern oder Hebern in das Werkzeug, was die Bearbeitungszeit, Montage und Wartungskomplexität drastisch erhöht.

Teilegröße und -gewicht

Größere Teile erfordern größere Formen. Das bedeutet, dass mehr Stahl gekauft werden muss und die Bearbeitungszeit auf größeren CNC-Maschinen teurer ist. Ein größeres Teil erfordert auch eine größere, teurere Spritzgießmaschine für den Betrieb.

Erforderliches Produktionsvolumen (Formlebensdauer)

Die Gesamtzahl der Teile, die Sie produzieren möchten, bestimmt das für die Form verwendete Material, was einen massiven Einfluss auf die Kosten hat.

Eine Prototypenform, die für 5.000 Teile vorgesehen ist, kann aus Aluminium hergestellt werden. Sie ist schneller zu bearbeiten und daher billiger, nutzt sich aber schnell ab. Eine Produktionsform, die für über 1.000.000 Teile gebaut wurde, erfordert gehärteten Werkzeugstahl (wie P20 oder H13), der viel haltbarer, aber auch deutlich teurer und zeitaufwändiger zu bearbeiten ist.

Anzahl der Kavitäten

Eine Form kann mit einer einzigen Kavität (produziert ein Teil pro Zyklus) oder mehreren Kavitäten (produziert 2, 4, 8 oder sogar 64 Teile pro Zyklus) gebaut werden.

Eine Mehrfachkavitätenform ist aufgrund der vervielfachten Komplexität in der Anschaffung viel teurer. Sie reduziert jedoch den Stückpreis drastisch, da Sie in der gleichen Zeit mehr Teile produzieren.

Anforderungen an die Oberflächengüte

Eine texturierte oder matte Oberfläche (bekannt als C-Grade SPI-Finish) ist die Standard- und günstigste Option.

Wenn Ihr Teil eine seidenmatte (B-Grade) oder spiegelglatte optische Politur (A-Grade) erfordert, steigen die Kosten erheblich. Dieses Oberflächenniveau erfordert viele Stunden hochqualifizierter Handarbeit für das Polieren der Stahlkavitäten von Hand.

Verständnis der Kompromisse und Fallstricke

Die Wahl eines Formenbauers allein aufgrund des niedrigsten Angebots kann ein kostspieliger Fehler sein. Der anfängliche Werkzeugpreis ist nur ein Teil der gesamten Kostenrechnung.

Werkzeugkosten vs. Teilepreis

Hier besteht ein umgekehrtes Verhältnis. Eine höhere Investition in eine hochwertige Mehrfachkavitätenform führt zu einer höheren anfänglichen Werkzeugrechnung, aber zu geringeren Kosten für jedes einzelne produzierte Teil.

Umgekehrt führt das Sparen bei einer billigen Einkavitätenform zu einem höheren Teilepreis, was Ihre Gewinnspanne bei einem hochvolumigen Produkt zunichtemachen kann.

Heißkanal- vs. Kaltkanalsysteme

Ein Kaltkanal ist das einfachste System, bei dem der Kunststoffweg von der Düse zum Teil zusammen mit dem Teil erstarrt und als Abfall ausgeworfen wird. Das Werkzeug ist billiger, aber Sie verschwenden Material und haben eine etwas längere Zykluszeit.

Ein Heißkanalsystem hält den Kunststoff bis zum Teil geschmolzen, wodurch Abfall vermieden und schnellere Zyklen ermöglicht werden. Das Werkzeug ist deutlich teurer und komplexer, aber die Einsparungen bei Material und Zykluszeit können bei der Großserienproduktion immens sein.

Die "Billigform"-Falle

Eine schlecht gemachte Form, selbst wenn sie billig ist, wird Sie auf lange Sicht mehr kosten. Probleme wie ineffiziente Kühlkanäle führen zu längeren Zykluszeiten, was Ihren Teilepreis erhöht.

Darüber hinaus ist ein minderwertiges Werkzeug anfällig für Ausfälle, was zu kostspieligen Produktionsverzögerungen und Reparaturkosten führt. Die Gesamtbetriebskosten sind entscheidend, nicht nur der anfängliche Kaufpreis.

Geografische Beschaffung (Inland vs. Ausland)

Die Beschaffung einer Form aus einer Region wie China kann aufgrund niedrigerer Arbeitskosten oft zu einem niedrigeren Anfangspreis führen. Dies muss jedoch gegen potenzielle Herausforderungen in der Kommunikation, längere Lieferzeiten, logistische Komplexität und Schwierigkeiten bei schnellen Werkzeugmodifikationen abgewogen werden.

Die Beschaffung im Inland bietet typischerweise schnellere Bearbeitungszeiten, einfachere Kommunikation und einen stärkeren IP-Schutz, jedoch zu höheren Anschaffungskosten.

Die richtige Wahl für Ihr Ziel treffen

Die "richtigen" Formkosten sind diejenigen, die mit Ihren Geschäftszielen übereinstimmen. Anstatt nach einem Preis zu fragen, definieren Sie Ihr Ziel und bauen Sie das Werkzeug passend dazu.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien (< 10.000 Einheiten) liegt: Entscheiden Sie sich für eine Einkavitäten-Aluminiumform, um Ihre Anfangsinvestition zu minimieren und Ihr Design schnell zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und dem niedrigsten Teilepreis (> 100.000 Einheiten) liegt: Investieren Sie in eine Mehrfachkavitätenform aus gehärtetem Stahl, wahrscheinlich mit einem Heißkanalsystem, um Effizienz und Langlebigkeit zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Einführung eines neuen Produkts mit unsicherer Nachfrage liegt: Ziehen Sie "Bridge Tooling" in Betracht – eine Einkavitätenform aus P20-Stahl, die ein Gleichgewicht zwischen Haltbarkeit und moderaten Kosten bietet, bevor Sie sich für teure Mehrfachkavitätenwerkzeuge entscheiden.

- Wenn Ihr Hauptaugenmerk auf der Kostensenkung durch Design liegt: Vereinfachen Sie Ihr Teil, um Hinterschneidungen zu eliminieren, nicht-kritische Toleranzen zu lockern und eine Standardoberfläche zu wählen, bevor Sie überhaupt ein Angebot von einem Formenbauer anfordern.

Indem Sie diese grundlegenden Treiber verstehen, verschieben Sie sich von der einfachen Frage "Was kostet es?" hin zur aktiven Kontrolle der Kosten Ihrer Fertigung.

Zusammenfassungstabelle:

| Kostenfaktor | Geringe Auswirkungen | Hohe Auswirkungen |

|---|---|---|

| Teilekomplexität | Einfaches, offenes und geschlossenes Design | Hinterschneidungen, die Schieber/Heber erfordern |

| Formmaterial | Aluminium (Prototyp, <5k Teile) | Gehärteter Stahl (Produktion, >1M Teile) |

| Kavitäten | Einkavitätenform | Mehrfachkavitätenform (2-64+) |

| Kanalsystem | Kaltkanal (günstigere Werkzeuge) | Heißkanal (schnellere Zyklen, weniger Abfall) |

| Oberflächengüte | Standardtextur (C-Grade SPI) | Optische Politur (A-Grade SPI) |

Bereit, Ihre Forminvestition zu optimieren? Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Fertigung spezialisiert. Unsere Experten können Ihnen helfen, die Komplexität des Formendesigns zu meistern, um die Anschaffungskosten mit der langfristigen Produktionseffizienz in Einklang zu bringen. Ob Sie Prototypenwerkzeuge oder Hochvolumen-Produktionsformen benötigen, wir bieten maßgeschneiderte Lösungen für Ihre Labor- und Fertigungsanforderungen. Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns das richtige Werkzeug für Ihren Erfolg bauen.

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Kugelpressform für Labor

- Assemble Lab Zylinderförmige Pressform

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Welche Rolle spielen maßgeschneiderte Metallformen bei der Verdichtung von Festkörperbatterien? Präzision bei 500 MPa erreichen

- Welche Funktionen erfüllen hochreine Graphitformen? Verbessern Sie Ihr Heißpress-Sintern von Aluminiummatrix-Verbundwerkstoffen

- Welche Funktionen erfüllen hochreine Graphitformen für IZO-Targets? Gewährleistung der Dichte und Verhinderung von Sinterrissen

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?