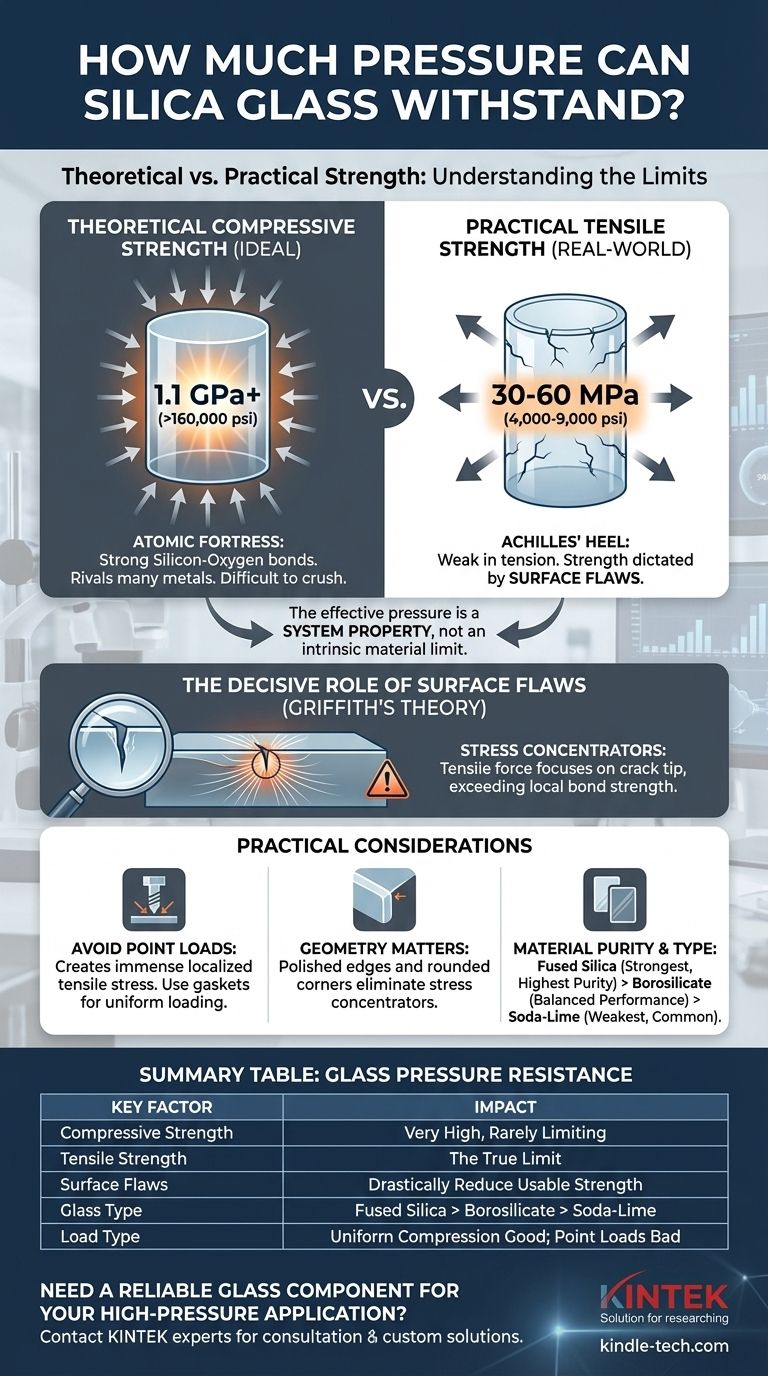

Grundsätzlich ist hochreines Siliziumdioxidglas eines der stärksten bekannten Materialien in Bezug auf die Druckfestigkeit. Unter idealer, gleichmäßiger Druckbelastung kann ein fehlerfreies Stück Quarzglas Drücken von über 1,1 Gigapascal (GPa) oder mehr als 160.000 Pfund pro Quadratzoll (psi) standhalten. Diese theoretische Zahl ist jedoch in der Praxis fast irrelevant, da die nutzbare Festigkeit jeder Glaskomponente fast ausschließlich durch ihre Zugfestigkeit und das Vorhandensein mikroskopischer Oberflächenfehler bestimmt wird.

Die wichtigste Erkenntnis ist, dass der effektive Druck, dem eine Glaskomponente standhalten kann, keine intrinsische Materialeigenschaft ist. Stattdessen ist es eine Systemeigenschaft, die durch die Größe des größten Oberflächenfehlers, die Art der Belastung (Druck vs. Zug) und die Geometrie der Komponente definiert wird.

Druckfestigkeit vs. Zugfestigkeit: Die zwei Gesichter des Glases

Um die Grenzen von Glas zu verstehen, muss man zunächst zwischen den beiden Arten unterscheiden, wie es auf Kräfte reagiert. Dieser Unterschied ist der wichtigste Faktor für seine Konstruktion und Anwendung.

Druckfestigkeit: Eine atomare Festung

Unter Druckfestigkeit werden Atome enger zusammengedrückt. Die amorphe, aber fest gebundene Atomstruktur von Siliziumdioxidglas ist hervorragend darin, diesem Widerstand zu leisten und die Kraft gleichmäßig auf seine starken Silizium-Sauerstoff-Bindungen zu verteilen.

Deshalb ist seine theoretische Druckfestigkeit so hoch und erreicht die vieler Metalle. Es ist außergewöhnlich schwierig, ein perfektes Stück Glas zu zerquetschen.

Zugfestigkeit: Die Achillesferse

Die Zugfestigkeit ist die Fähigkeit, dem Auseinanderziehen zu widerstehen. Hier ist Glas notorisch schwach. Seine praktische Zugfestigkeit ist um Größenordnungen geringer als seine Druckfestigkeit und liegt typischerweise zwischen 30 und 60 MPa (4.000 bis 9.000 psi).

Der Grund für diesen dramatischen Unterschied liegt nicht in den atomaren Bindungen selbst, sondern in den unvermeidlichen Unvollkommenheiten auf der Oberfläche des Materials.

Die entscheidende Rolle von Oberflächenfehlern

Die praktische Festigkeit von Glas ist eine direkte Folge eines Prinzips, das als Griffithsche Bruchtheorie bekannt ist, welche erklärt, dass ein Versagen fast immer von einem bereits vorhandenen Fehler ausgeht.

Mikrorisse als Spannungskonzentratoren

Jedes reale Stück Glas weist mikroskopische Kratzer, Vertiefungen und Risse auf seiner Oberfläche auf, die durch Herstellung, Handhabung und Umwelteinwirkung entstehen. Diese werden oft als „Griffith-Fehler“ bezeichnet.

Wenn eine Zugkraft aufgebracht wird, konzentriert sich die Spannung stark an der Spitze des schärfsten und tiefsten dieser Fehler. Die Kraft, die über eine große Fläche verteilt würde, wird stattdessen auf einen einzigen, mikroskopischen Punkt fokussiert.

Wie das Versagen auftritt

Diese Spannungskonzentration an der Rissspitze kann leicht die lokale atomare Bindungsfestigkeit des Materials überschreiten, selbst wenn die insgesamt aufgebrachte Kraft gering ist.

Sobald die Bindung an dieser einen Stelle bricht, beginnt der Riss schnell zu wachsen – oft mit nahezu Schallgeschwindigkeit – was zu einem katastrophalen, spröden Versagen führt. Deshalb bricht Glas plötzlich und ohne Vorwarnung.

Verständnis der Kompromisse und praktischen Grenzen

Allein die Kenntnis des Festigkeitswerts eines Materials ist für die Konstruktion nicht ausreichend. Sie müssen die Faktoren berücksichtigen, die seine Leistung in einem realen System bestimmen.

Theoretische vs. Praktische Festigkeit

Entwerfen Sie eine Glaskomponente niemals auf der Grundlage ihrer theoretischen Druckfestigkeit. Die effektive Festigkeit wird immer durch ihre viel niedrigere Zugfestigkeit und das Vorhandensein von Fehlern begrenzt. Ein Sicherheitsfaktor von 10x oder mehr ist bei kritischen Anwendungen üblich.

Die Gefahr von Punktlasten

Eine gleichmäßige, hydrostatische Druckbelastung (wie das Eintauchen in große Tiefen) ist die ideale Drucklast. Im Gegensatz dazu erzeugt eine Punktlast (z. B. das Anziehen eines Bolzenkopfes direkt auf der Glasoberfläche) immense lokale Zugspannungen um den Kontaktpunkt, was zu schnellem Versagen führt. Dichtungen und eine korrekte Montage sind unerlässlich, um Lasten zu verteilen.

Geometrie und Kanteneffekte

Die Festigkeit einer Glaskomponente wird stark von ihrer Form beeinflusst. Scharfe Ecken, Bohrlöcher und rau geschnittene Kanten sind erhebliche Spannungskonzentratoren. Polierte, abgeschrägte oder „feuerpolierte“ Kanten erhöhen die Festigkeit und Zuverlässigkeit eines Glasteils dramatisch, indem sie die größten Oberflächenfehler beseitigen.

Materialreinheit und -art

Nicht jedes Glas ist gleich. Der Druck, dem es standhält, variiert erheblich je nach seiner Zusammensetzung.

- Quarzglas (Fused Silica): Die reinste Form von Siliziumdioxidglas (SiO₂). Es weist die höchste Festigkeit, beste thermische Stabilität und beste Lichtdurchlässigkeit auf, ist aber auch am teuersten.

- Borosilikatglas (z. B. Pyrex®, DURAN®): Enthält Bortrioxid, was ihm eine ausgezeichnete thermische Schockbeständigkeit und gute chemische Beständigkeit verleiht. Seine mechanische Festigkeit ist geringer als die von Quarzglas, aber höher als die von gewöhnlichem Kalknatronglas.

- Kalknatronglas: Die gebräuchlichste und kostengünstigste Glasart, die für Fenster und Flaschen verwendet wird. Es hat die geringste mechanische Festigkeit und thermische Beständigkeit der drei.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Materials und des Konstruktionsansatzes hängt vollständig von der Hauptanforderung Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Druckbeständigkeit und Zuverlässigkeit liegt: Verwenden Sie hochreines Quarzglas, stellen Sie sicher, dass alle Oberflächen und Kanten hochglanzpoliert sind, und konstruieren Sie das System so, dass das Glas, wo immer möglich, unter gleichmäßigem Druck gehalten wird.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und thermischer Beständigkeit liegt: Borosilikatglas ist eine ausgezeichnete, vielseitige Wahl für Laborgeräte und industrielle Schaugläser, bei denen Temperatur und Chemikalien eine Rolle spielen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine nicht kritische Anwendung liegt: Kalknatronglas kann verwendet werden, aber Sie müssen mit einem sehr großen Sicherheitsspielraum konstruieren und seine deutlich geringeren Leistungsgrenzen verstehen.

Indem Sie Ihren Fokus von der theoretischen Grenze eines Materials auf den technischen Kontext seiner Fehler und Belastungsbedingungen verlagern, können Sie Systeme entwerfen, die die einzigartigen Eigenschaften von Glas sicher und effektiv nutzen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Druckbeständigkeit |

|---|---|

| Druckfestigkeit (Theoretisch) | >1,1 GPa (160.000 psi) – Sehr hoch, aber selten der limitierende Faktor. |

| Zugfestigkeit (Praktisch) | 30–60 MPa (4.000–9.000 psi) – Die wahre Grenze für die meisten Anwendungen. |

| Oberflächenfehler (Kratzer, Risse) | Reduzieren die nutzbare Festigkeit drastisch durch Spannungskonzentration. |

| Glasart | Quarzglas (am stärksten) > Borosilikat > Kalknatronglas (am schwächsten). |

| Lastart | Gleichmäßiger Druck (gut) vs. Punktlasten oder Biegung (schlecht). |

Benötigen Sie eine zuverlässige Glaskomponente für Ihre Hochdruckanwendung?

Die Konstruktion mit Glas erfordert Fachwissen, um die kritische Lücke zwischen theoretischer Festigkeit und realer Leistung zu überbrücken. KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien, einschließlich kundenspezifischer Glaskomponenten aus Quarzglas und Borosilikat für anspruchsvolle Umgebungen.

Wir helfen Ihnen dabei:

- Die richtige Glasart (Quarzglas, Borosilikat) für Ihre Druck-, thermischen und chemischen Anforderungen auszuwählen.

- Design und Veredelung (z. B. polierte Kanten) zu optimieren, um Festigkeit und Langlebigkeit zu maximieren.

- Eine sichere und zuverlässige Integration in Ihre Laborsysteme zu gewährleisten.

Überlassen Sie den Erfolg Ihres Projekts nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine Beratung zu Ihren spezifischen Anforderungen!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperaturbeständiges optisches Quarzglas

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

Andere fragen auch

- Was ist Hochtemperaturquarz? Ein Leitfaden für unübertroffene thermische Stabilität & Reinheit

- Wie hoch ist die Höchsttemperatur von Quarz? Wichtige Schwellenwerte für kristallinen Quarz gegenüber Schmelzglas (Fused Silica)

- Was ist die Arbeitstemperatur von Quarzglas? Meistern Sie seine Hochtemperaturgrenzen und Anwendungen

- Welchen Temperaturbereich hat Quarzglas? Beherrschen Sie seine thermischen Grenzen für anspruchsvolle Anwendungen

- Was sind die thermischen Eigenschaften von Quarz? Entfesseln Sie extreme Temperaturstabilität für Ihr Labor