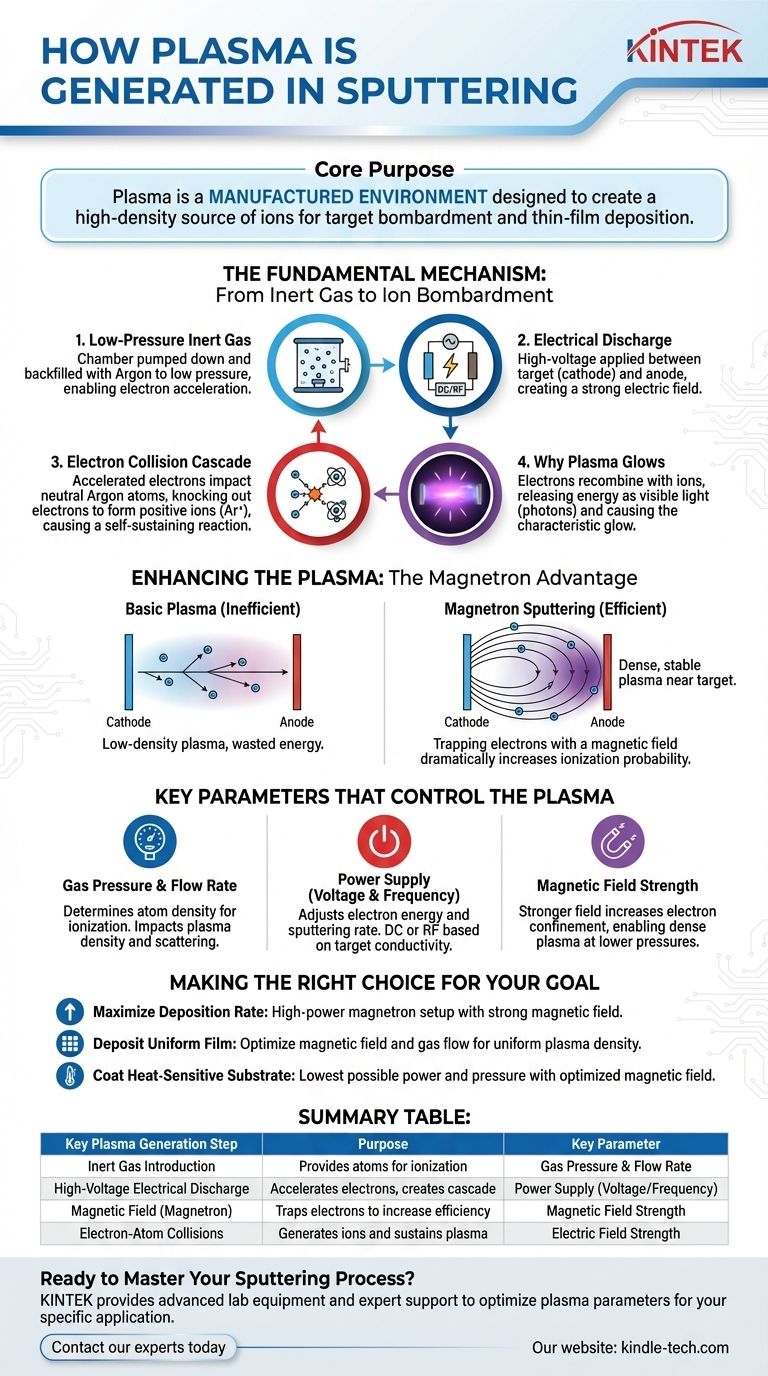

Beim Sputtern wird Plasma durch Anlegen einer Hochspannungsentladung zwischen zwei Elektroden in einer Vakuumkammer erzeugt, die mit einem Inertgas mit niedrigem Druck, typischerweise Argon, gefüllt ist. Dieses starke elektrische Feld beschleunigt freie Elektronen, die dann mit den neutralen Gasatomen kollidieren. Diese Kollisionen sind energiereich genug, um Elektronen aus den Atomen herauszuschlagen, wodurch eine sich selbst erhaltende Population positiver Ionen und freier Elektronen entsteht, die das Plasma ausmachen.

Der Hauptzweck der Plasmergeerzeugung beim Sputtern ist nicht zufällig; es ist der grundlegende Motor des Prozesses. Das Plasma ist eine künstlich geschaffene Umgebung, die speziell dafür konzipiert ist, eine hochdichte Ionenquelle zu erzeugen, die dann beschleunigt werden kann, um auf ein Target zu bombardieren und physisch Material für die Dünnschichtabscheidung auszutragen.

Der grundlegende Mechanismus: Vom Inertgas zur Ionenbombardierung

Um zu verstehen, wie Sputtern funktioniert, muss man zunächst den schrittweisen Prozess der Erzeugung seiner wesentlichen Zutat verstehen: des Plasmas. Es handelt sich um eine kontrollierte Kettenreaktion, die ein stabiles Gas in einen energetischen, reaktiven Zustand umwandelt.

Der Ausgangspunkt: Ein Inertgas mit niedrigem Druck

Der gesamte Prozess beginnt damit, dass eine Vakuumkammer evakuiert und mit einem Inertgas, wie Argon, auf einen sehr niedrigen Druck zurückgefüllt wird. Dieser niedrige Druck ist entscheidend, da er es Elektronen und Ionen ermöglicht, eine beträchtliche Strecke zurückzulegen, bevor sie kollidieren, wodurch sie genügend Energie aus dem elektrischen Feld gewinnen können.

Anlegen der elektrischen Entladung

Eine Hochspannung, entweder Gleichstrom (DC) oder Hochfrequenz (HF), wird zwischen zwei Elektroden angelegt. Das Material, das abgeschieden werden soll, bekannt als das Target, fungiert als Kathode (negative Elektrode), während der Substrathalter oder die Kammerwände als Anode (positive Elektrode) dienen können.

Die Elektronen-Kollisionskaskade

Einige verstreute Elektronen, die in jedem System immer vorhanden sind, werden durch das starke elektrische Feld in Richtung Anode beschleunigt. Während sie an Geschwindigkeit und Energie gewinnen, kollidieren sie mit neutralen Argonatomen. Wenn die Kollision energiereich genug ist, schlägt sie ein Elektron aus dem Argonatom heraus, was zu zwei freien Elektronen und einem positiv geladenen Argonion (Ar+) führt. Diese beiden Elektronen werden dann beschleunigt, was zu weiteren Kollisionen führt und eine schnelle, sich selbst erhaltende Kaskade erzeugt, die das Gas schnell ionisiert.

Warum das Plasma leuchtet

Das charakteristische Leuchten des Plasmas ist eine direkte Folge dieser energiereichen Umgebung. Es tritt auf, wenn sich ein freies Elektron mit einem positiven Ion rekombiniert, wodurch das Ion in einen niedrigeren, stabileren Energiezustand zurückkehrt. Die überschüssige Energie aus diesem Übergang wird in Form eines Photons Licht freigesetzt, was das sichtbare Leuchten erzeugt.

Verbesserung des Plasmas: Der Magnetron-Vorteil

Obwohl eine einfache DC-Entladung Plasma erzeugen kann, ist sie oft ineffizient. Moderne Sputteranlagen verwenden fast universell Magneten, um das Plasma zu verstärken und zu steuern, eine Technik, die als Magnetron-Sputtern bekannt ist.

Die Ineffizienz von einfachem Plasma

In einer einfachen Anordnung können viele Elektronen direkt von der Kathode (Target) zur Anode wandern, ohne jemals mit einem Atom des Gases zu kollidieren. Dies stellt verschwendete Energie dar und führt zu einem Plasma geringer Dichte, was zu einem langsamen und ineffizienten Sputtern führt.

Einfangen von Elektronen mit einem Magnetfeld

Beim Magnetron-Sputtern wird ein starkes Magnetfeld direkt hinter dem Target platziert. Dieses Magnetfeld ist parallel zur Targetoberfläche ausgerichtet. Da Elektronen geladene Teilchen sind, werden sie gezwungen, einem spiralförmigen Pfad entlang dieser Magnetfeldlinien zu folgen, anstatt sich direkt zur Anode zu bewegen.

Die Auswirkung des Elektroneneinfangs

Dieser spiralförmige Pfad erhöht die Wegstrecke der Elektronen in der Nähe der Targetoberfläche dramatisch. Ein längerer Weg bedeutet eine drastisch höhere Wahrscheinlichkeit, mit den neutralen Argonatomen zu kollidieren und diese zu ionisieren. Dies erzeugt ein sehr dichtes, stabiles Plasma genau dort, wo es am meisten benötigt wird – direkt vor dem Target –, was selbst bei niedrigeren Gasdrücken zu einer viel höheren Sputterrate führt.

Schlüsselparameter, die das Plasma steuern

Die Eigenschaften des Plasmas sind nicht festgelegt; sie werden durch mehrere Schlüsselparameter sorgfältig gesteuert. Die Anpassung dieser Variablen wirkt sich direkt auf die Stabilität des Plasmas, die Abscheidungsrate und die Qualität der endgültigen Dünnschicht aus.

Gasdruck und Durchflussrate

Der Druck des Inertgases bestimmt die Dichte der Atome, die für die Ionisierung zur Verfügung stehen. Ein höherer Druck kann ein dichteres Plasma erzeugen, kann aber auch dazu führen, dass gesputterte Atome zerstreut werden, bevor sie das Substrat erreichen, was die Abscheidungsrate verringert.

Stromversorgung (Spannung und Frequenz)

Die Erhöhung der angelegten Leistung (Spannung) liefert mehr Energie für die Elektronen, was wiederum die Ionisierungsrate und die Energie der auf das Target auftreffenden Ionen erhöht. Dies erhöht direkt die Sputterrate. Die Wahl zwischen DC- und HF-Leistung hängt davon ab, ob das Targetmaterial elektrisch leitend oder isolierend ist.

Magnetfeldstärke

Beim Magnetron-Sputtern sorgt ein stärkeres Magnetfeld für eine bessere Elektronenbegrenzung in der Nähe des Targets. Dies ermöglicht die Aufrechterhaltung eines dichten und stabilen Plasmas bei niedrigeren Drücken, was oft für die Herstellung von Filmen höherer Qualität wünschenswert ist.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Plasmergeerzeugungsprozesses ist zentral für das Erreichen Ihres gewünschten Abscheidungsergebnisses. Die optimalen Parameter sind immer eine Funktion Ihrer spezifischen Material- und Anwendungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie eine Hochleistungs-Magnetron-Sputteranlage mit einem starken Magnetfeld, um das dichtestmögliche Plasma vor dem Target zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines gleichmäßigen Films liegt: Stellen Sie sicher, dass Ihr Magnetfeld und Ihr Gasfluss so ausgelegt sind, dass eine gleichmäßige Plasmadichte über die gesamte Oberfläche des Sputter-Targets erzeugt wird.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Arbeiten Sie mit der geringstmöglichen Leistung und dem geringstmöglichen Druck und verwenden Sie gleichzeitig ein optimiertes Magnetfeld, um ein stabiles, effizientes Plasma aufrechtzuerhalten und dadurch die Substraterhitzung zu minimieren.

Letztendlich bedeutet die Beherrschung des Plasmas die Beherrschung der Sputtertechnik selbst.

Zusammenfassungstabelle:

| Wichtiger Schritt der Plasmergeerzeugung | Zweck | Schlüsselparameter |

|---|---|---|

| Einbringen von Inertgas (z. B. Argon) | Stellt Atome für die Ionisierung bereit | Gasdruck & Durchflussrate |

| Hochspannungs-Elektrische Entladung (DC/RF) | Beschleunigt Elektronen zur Erzeugung einer Ionisierungskaskade | Stromversorgung (Spannung/Frequenz) |

| Magnetfeld (Magnetron-Sputtern) | Fängt Elektronen ein, um die Ionisierungseffizienz zu erhöhen | Magnetfeldstärke |

| Elektronen-Atom-Kollisionen | Erzeugt positive Ionen (Ar+) und erhält das Plasma aufrecht | Stärke des elektrischen Feldes |

Bereit, Ihren Sputterprozess zu meistern?

Das Verständnis der Plasmergeerzeugung ist der erste Schritt zur Erzielung präziser, qualitativ hochwertiger Dünnschichten. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputteranlagen und die fachkundige Unterstützung, die Ihr Labor benötigt, um die Plasma-Parameter für Ihre spezifische Anwendung zu optimieren – unabhängig davon, ob Sie die Abscheidungsrate, die Filmgleichmäßigkeit oder die Substratsicherheit priorisieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen