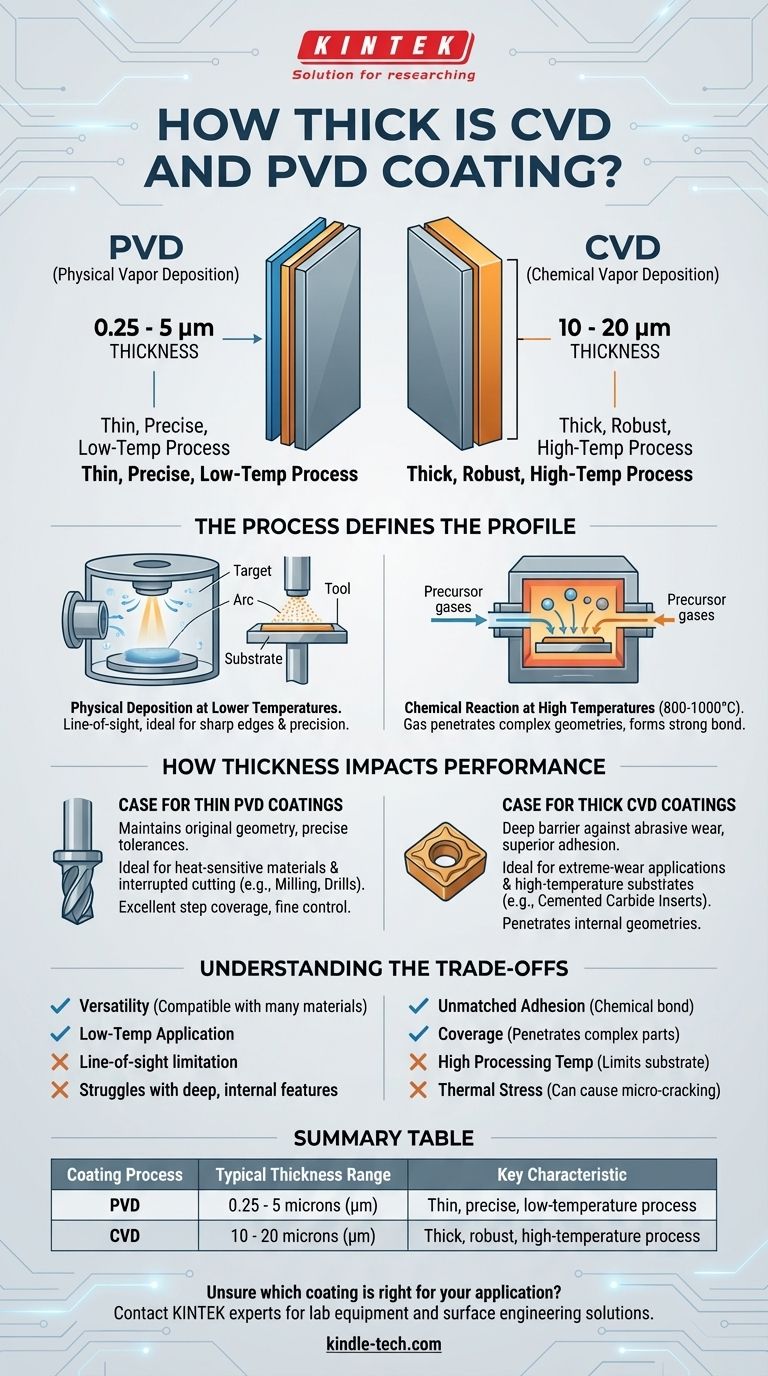

In der Praxis sind PVD-Beschichtungen typischerweise dünner als CVD-Beschichtungen. Eine Physical Vapor Deposition (PVD)-Beschichtung liegt im Allgemeinen in einem Bereich von 0,25 bis 5 Mikrometern (µm). Im Gegensatz dazu ist eine Chemical Vapor Deposition (CVD)-Beschichtung von Grund auf eine dickere Schicht, die oft in einem Bereich von 10 bis 20 Mikrometern aufgetragen wird. Dieser erhebliche Dickenunterschied ist nicht willkürlich; er ist eine direkte Folge der beiden unterschiedlichen Herstellungsverfahren.

Die Wahl zwischen PVD und CVD hängt selten von der Suche nach einer bestimmten Dicke ab. Stattdessen hängt die Entscheidung von den Kompromissen zwischen der Hochtemperatur-Chemikalienreaktion von CVD und dem Niedertemperatur-Physikprozess von PVD ab, die wiederum die endgültigen Eigenschaften der Beschichtung und ihre Eignung für Ihre spezifische Komponente bestimmen.

Der Prozess definiert das Profil

Die Dicke einer Beschichtung ist untrennbar mit der Art und Weise verbunden, wie sie aufgetragen wird. PVD und CVD sind grundlegend unterschiedliche Methoden, jede mit einzigartigen Vorteilen und Einschränkungen, die zu ihren charakteristischen Dicken führen.

PVD: Physikalische Abscheidung bei niedrigeren Temperaturen

Die Physical Vapor Deposition ist ein „Sichtlinien“-Prozess, der im Vakuum bei relativ niedrigen Temperaturen durchgeführt wird. Festes Ausgangsmaterial wird verdampft und dann physikalisch auf der Oberfläche der Komponente abgeschieden.

Die resultierende Beschichtung ist dünn, typischerweise zwischen 0,25 und 5 Mikrometern. Diese Dünnheit ermöglicht die Erhaltung scharfer Kanten und präziser Maßtoleranzen, was sie ideal für Präzisionswerkzeuge macht. Die Prozessparameter können fein abgestimmt werden, um Eigenschaften wie Farbe, Reibung und Härte zu steuern.

CVD: Chemische Reaktion bei hohen Temperaturen

Die Chemical Vapor Deposition verwendet Vorläufergase, die bei sehr hohen Temperaturen (800–1000 °C) mit der Substratoberfläche reagieren. Dieser Prozess bildet eine neue chemische Bindung zwischen der Beschichtung und dem Teil.

Diese chemische Reaktion ermöglicht die Bildung einer viel dickeren und fester haftenden Schicht, oft im Bereich von 10 bis 20 Mikrometern. Im Gegensatz zu PVD kann das Gas alle Bereiche eines Teils durchdringen und beschichten, einschließlich komplexer Geometrien, die nicht in Sichtlinie liegen.

Wie die Dicke die Leistung beeinflusst

Der Unterschied zwischen einer 2-Mikrometer-PVD-Schicht und einer 15-Mikrometer-CVD-Schicht hat tiefgreifende Auswirkungen darauf, wie sich ein beschichtetes Teil in seiner vorgesehenen Anwendung verhält.

Der Fall für dünne PVD-Beschichtungen

Eine dünne PVD-Beschichtung ist ideal für Anwendungen, bei denen die Beibehaltung der ursprünglichen Geometrie des Teils von entscheidender Bedeutung ist. Ihre niedrigere Auftragstemperatur macht sie für eine Vielzahl von Substraten geeignet, einschließlich wärmeempfindlicher Werkzeugstähle, die durch den CVD-Prozess beschädigt würden.

Dies macht PVD zur Standardwahl für Komponenten wie Fräser, Bohrer und andere Werkzeuge, die beim unterbrochenen Zerspanen eingesetzt werden, wo scharfe Kanten und Zähigkeit von größter Bedeutung sind.

Der Fall für dicke CVD-Beschichtungen

Eine dicke CVD-Beschichtung bietet eine tiefe, robuste Barriere gegen abrasiven Verschleiß. Ihre außergewöhnliche Härte und überlegene Haftung machen sie zur bevorzugten Wahl für extreme Verschleißanwendungen, bei denen das Substratmaterial die intensive Hitze vertragen kann.

Aus diesem Grund wird CVD häufig bei Hartmetall-Wendeplatten für das Hochvolumen-Dauerzerspanen von Stahl eingesetzt. Die dicke Beschichtung sorgt für eine längere Werkzeugstandzeit in stark abrasiven Umgebungen.

Die Kompromisse verstehen

Kein Verfahren ist universell überlegen. Die richtige Wahl hängt davon ab, die inhärenten Kompromisse jeder Technologie auszugleichen.

CVD: Überlegene Haftung gegenüber thermischer Spannung

Die Hauptstärke von CVD ist seine unübertroffene Haftung, die durch die chemische Bindung mit dem Substrat entsteht.

Seine größte Schwäche ist jedoch die hohe Verarbeitungstemperatur. Dies schränkt seine Verwendung auf Materialien ein, die der Hitze standhalten können, wie z. B. Hartmetall. Darüber hinaus kann beim Abkühlen der dicken Beschichtung eine erhebliche Zugspannung aufgebaut werden, die feine Risse erzeugt. Diese Risse können sich unter Einwirkung ausbreiten und dazu führen, dass sich die Beschichtung ablöst, was sie für Anwendungen mit hoher Schlagbelastung oder unterbrochener Zerspanung ungeeignet macht.

PVD: Vielseitigkeit gegenüber Abdeckungseinschränkungen

Der Hauptvorteil von PVD ist seine Vielseitigkeit. Die niedrigere Temperatur macht es mit einer Vielzahl von Materialien kompatibel, und der Prozess bietet eine feine Kontrolle über die endgültigen Eigenschaften der Beschichtung.

Die Haupteinschränkung besteht darin, dass es sich um einen Sichtlinienprozess handelt. Während es eine ausgezeichnete, gleichmäßige Abdeckung über äußere Merkmale und scharfe Kanten bietet („Step Coverage“), fällt es ihm schwer, tiefe, komplexe innere Geometrien gleichmäßig zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert die Abstimmung des Prozesses mit Ihrem Material und Ihren Leistungszielen.

- Wenn Ihr Hauptaugenmerk auf Präzision bei wärmeempfindlichen Materialien liegt: Wählen Sie PVD wegen seines dünnen Profils und der Niedertemperaturanwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit auf einem hitzetoleranten Substrat liegt: Wählen Sie CVD wegen seiner dicken, chemisch gebundenen Schicht.

- Wenn Ihre Anwendung unterbrochene Zerspanung oder hohe Stoßbelastung beinhaltet (z. B. Fräsen): Wählen Sie PVD, um die inneren Spannungen und Mikrorisse zu vermeiden, die bei dicken CVD-Beschichtungen häufig auftreten.

- Wenn Sie komplexe innere Geometrien beschichten müssen: Wählen Sie CVD, da sein reaktives Gas Bereiche durchdringen kann, die für die Sichtlinien-PVD unzugänglich sind.

Letztendlich ist die beste Beschichtung diejenige, deren Auftragsprozess die Funktion Ihrer Komponente verbessert, ohne die Integrität ihres Basismaterials zu beeinträchtigen.

Zusammenfassungstabelle:

| Beschichtungsverfahren | Typischer Dickenbereich | Hauptmerkmal |

|---|---|---|

| PVD | 0,25 - 5 Mikrometer (µm) | Dünn, präzise, Niedertemperaturverfahren |

| CVD | 10 - 20 Mikrometer (µm) | Dick, robust, Hochtemperaturverfahren |

Sie sind sich nicht sicher, welche Beschichtung für Ihre Anwendung die richtige ist? Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Wir können Ihnen helfen, den idealen Beschichtungsprozess auszuwählen – sei es dünnes, präzises PVD für wärmeempfindliche Werkzeuge oder dicke, langlebige CVD für extremen Verschleißwiderstand. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Leistung Ihrer Komponente zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht