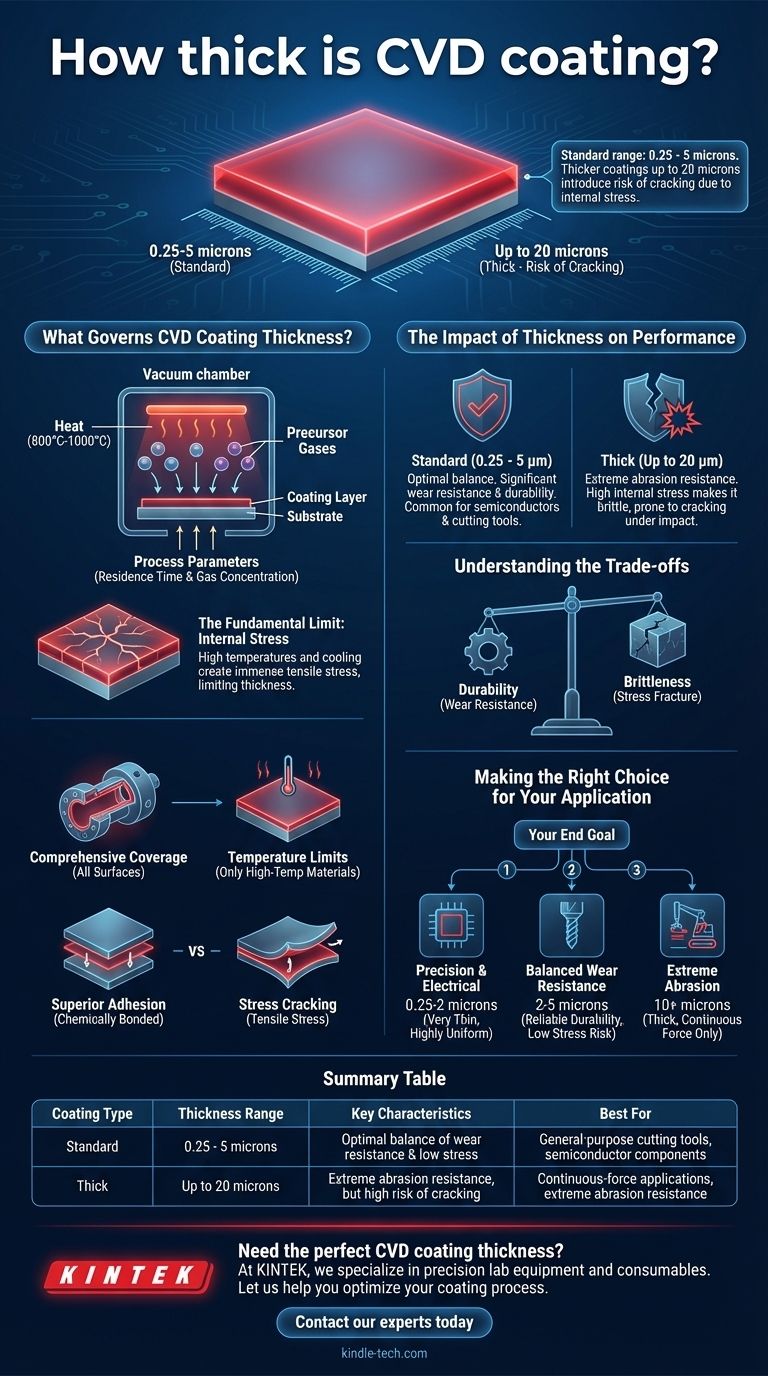

In den meisten industriellen Anwendungen hat eine chemische Gasphasenabscheidung (CVD)-Beschichtung eine Dicke zwischen 0,25 und 5 Mikrometer. Während dies der Standardbereich ist, können einige spezialisierte Anwendungen dickere Beschichtungen von bis zu 20 Mikrometer verwenden. Diese erhöhte Dicke bringt jedoch erhebliche Kompromisse mit sich, insbesondere das Risiko von Rissbildung aufgrund innerer Spannungen.

Die Dicke einer CVD-Beschichtung ist kein Zufall des Prozesses, sondern eine kritische technische Entscheidung. Die Wahl gleicht den Bedarf an Verschleißfestigkeit mit der inhärenten physikalischen Belastung ab, die begrenzt, wie dick die Beschichtung sein kann, bevor ihre strukturelle Integrität beeinträchtigt wird.

Was bestimmt die Dicke einer CVD-Beschichtung?

Um die Auswirkungen der Dicke zu verstehen, müssen Sie zunächst verstehen, wie sie gesteuert wird und warum sie von Natur aus begrenzt ist. Der Abscheidungsprozess selbst enthält den Schlüssel.

Der Kernabscheidungsprozess

Bei der chemischen Gasphasenabscheidung wird ein Substrat (das zu beschichtende Teil) in einer Vakuumkammer erhitzt. Flüchtige Vorläufergase werden eingeführt, die auf der heißen Oberfläche reagieren und sich zersetzen, wodurch eine neue, dünne Materialschicht entsteht, die chemisch mit dem Teil verbunden ist.

Steuerung der Dicke mit Prozessparametern

Ingenieure haben eine präzise Kontrolle über die endgültige Filmdicke. Es ist kein zufälliges Ergebnis. Die Dicke wird hauptsächlich durch die Anpassung von Prozessvariablen wie der Verweilzeit – wie lange das Teil den Vorläufergasen ausgesetzt ist – und der Konzentration dieser Gase bestimmt.

Die grundlegende Grenze: Innere Spannung

Der primäre Faktor, der die CVD-Dicke begrenzt, ist die innere Spannung. Der Prozess findet bei sehr hohen Temperaturen statt, oft zwischen 800 °C und 1000 °C. Wenn das Teil und seine neue Beschichtung abkühlen, erzeugen Unterschiede in ihren Wärmeausdehnungsraten immense Zugspannungen innerhalb der Beschichtungsschicht. Je dicker die Beschichtung, desto größer wird diese gespeicherte Spannung.

Die Auswirkung der Dicke auf die Leistung

Die angestrebte Dicke steht in direktem Zusammenhang mit der benötigten Leistung und den Risiken, die Sie bereit sind einzugehen. Die Wahl fällt im Allgemeinen in zwei Kategorien.

Standardbeschichtungen (0,25 - 5 Mikrometer)

Dieser Bereich stellt das optimale Gleichgewicht für die meisten Anwendungen dar. Er bietet eine deutliche Erhöhung der Verschleißfestigkeit und Haltbarkeit, ohne dass sich genügend innere Spannungen ansammeln, um ein spontanes Reißen zu riskieren. Diese Beschichtungen sind auf Halbleiterkomponenten und allgemeinen Schneidwerkzeugen üblich.

Dicke Beschichtungen (bis zu 20 Mikrometer)

Eine dickere Beschichtung wird manchmal für Anwendungen verwendet, die eine extreme Abriebfestigkeit erfordern. Die hohe innere Spannung macht die Beschichtung jedoch spröder. Diese dicken Schichten neigen dazu, feine Risse zu entwickeln, die sich unter Stoß oder schwankenden Lasten ausbreiten können, wodurch sich die Beschichtung ablöst.

Diese Sprödigkeit macht dicke CVD-Beschichtungen für Prozesse mit kontinuierlicher, gleichmäßiger Kraft geeignet, aber zu einer schlechten Wahl für unterbrochene Schneidvorgänge wie das Fräsen, bei denen wiederholte Stöße leicht zum Versagen der Beschichtung führen können.

Die Kompromisse verstehen

Die Wahl einer CVD-Beschichtung erfordert eine nüchterne Bewertung ihrer Vorteile und Einschränkungen. Der Prozess ist keine Universallösung, und die Dicke ist der Kern seines zentralen Kompromisses.

Haltbarkeit vs. Sprödigkeit

Der Kernkonflikt besteht zwischen Verschleißfestigkeit und Integrität. Eine dickere Beschichtung bietet mehr Opfermateriel zum Abtragen, aber die begleitende innere Spannung macht sie spröde und anfällig für Brüche unter Stoß.

Umfassende Abdeckung vs. Temperaturgrenzen

Im Gegensatz zu Sichtlinienprozessen (wie PVD) können CVD-Gase alle Oberflächen eines komplexen Teils beschichten, einschließlich Innengewinden und Sacklöchern. Die erforderliche extreme Hitze begrenzt jedoch die verwendbaren Substratmaterialien. Nur Materialien mit hoher Temperaturbeständigkeit, wie z. B. Hartmetalle, können ohne Beschädigung beschichtet werden.

Überlegene Haftung vs. Spannungsrisse

Die chemische Reaktion im Herzen der CVD erzeugt eine starke, chemisch gebundene Schicht mit überlegener Haftung zum Substrat. Dies ist ein Hauptvorteil des Prozesses. Doch dem steht die Zugspannung direkt entgegen, die versucht, die Beschichtung beim Abkühlen auseinanderzuziehen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Beschichtungsdicke wird vollständig durch Ihr Endziel und die Einschränkungen Ihres Grundmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf Präzision und elektrischen Eigenschaften liegt (z. B. Halbleiter): Sie benötigen eine sehr dünne und hochgleichmäßige Beschichtung, oft im Bereich von 0,25 bis 2 Mikrometer.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Verschleißfestigkeit bei komplexen Werkzeugen liegt: Der Standardbereich von 2 bis 5 Mikrometer bietet ein zuverlässiges Profil der Haltbarkeit ohne übermäßiges Risiko eines Spannungsversagens.

- Wenn Ihr Hauptaugenmerk auf extremer Abriebfestigkeit in einer Anwendung mit kontinuierlicher Kraft liegt: Dickere Beschichtungen (10+ Mikrometer) können in Betracht gezogen werden, aber Sie müssen sicherstellen, dass Ihr Grundmaterial die Prozesswärme übersteht und dass die Anwendung frei von Stößen ist.

Letztendlich erfordert die Wahl der richtigen CVD-Beschichtungsdicke ein klares Verständnis der Grenzen Ihres Materials und der spezifischen mechanischen Anforderungen Ihrer Anwendung.

Zusammenfassungstabelle:

| Beschichtungstyp | Dickenbereich | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Standard | 0,25 - 5 Mikrometer | Optimales Gleichgewicht aus Verschleißfestigkeit & geringer Spannung | Allzweck-Schneidwerkzeuge, Halbleiterkomponenten |

| Dick | Bis zu 20 Mikrometer | Extreme Abriebfestigkeit, aber hohes Rissrisiko | Anwendungen mit kontinuierlicher Kraft, extreme Abriebfestigkeit |

Benötigen Sie die perfekte CVD-Beschichtungsdicke für Ihre Werkzeuge?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung spezialisiert. Unser Fachwissen stellt sicher, dass Sie das ideale Gleichgewicht zwischen Verschleißfestigkeit und struktureller Integrität für Ihre spezifische Anwendung erreichen – sei es für Halbleiterkomponenten oder industrielle Schneidwerkzeuge.

Lassen Sie uns Ihnen helfen, Ihren Beschichtungsprozess für maximale Haltbarkeit und Leistung zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist das Prinzip der metallorganischen chemischen Gasphasenabscheidung? Ein Leitfaden für das Wachstum hochreiner Dünnschichten

- Ist CVD ein chemischer Prozess zur Herstellung von Hochleistungsmaterialien? Entwickeln Sie fortschrittliche Materialien vom Atom aufwärts

- Welche Gase werden beim CVD-Diamantenprozess verwendet? Entschlüsseln Sie die Geheimnisse der Herstellung von im Labor gezüchteten Diamanten

- Was ist die Funktion von Hochvakuum-Systemen bei CVD? Präzise Steuerung für überlegene Oxidationskatalysatoren

- Was ist der Dünnschichtprozess in Halbleitern? Mikrochips Schicht für Schicht aufbauen

- Was ist chemische Gasphasenabscheidung (CVD) in der Halbleitertechnik? Der Schlüssel zur modernen Mikrochip-Herstellung

- Warum wird ein Vakuum-Ionenzerstäuber verwendet, um eine Goldschicht für EDS aufzutragen? Verbesserung der Bildklarheit & Genauigkeit chemischer Daten

- Was sind die spezifischen Funktionen des Wolframglühfadens in einem HFCVD-Reaktor? Optimieren Sie Ihr Diamantwachstum