Die XRF-Technologie (Röntgenfluoreszenz) kann Metall- oder Legierungsbeschichtungen mit einer Dicke von etwa 0,001μm bis 50μm messen.

Mit dieser Technologie können sowohl ein- als auch mehrschichtige Beschichtungen auf verschiedenen Substraten, darunter Metalle, Polymere, Keramik und Glas, genau gemessen werden.

Die Messungen können entweder mit Tisch- oder Hand-RFA-Geräten durchgeführt werden.

Die Wahl zwischen Tisch- und Handgeräten hängt von der Größe der Teile und den spezifischen Anwendungsanforderungen ab.

4 wichtige Punkte erklärt: Wie dick ist die XRF-Beschichtung?

1. Schichtdickenbereich für die XRF-Messung

Mit der RFA-Technologie können Beschichtungen mit einer Dicke von 0,001μm bis 50μm gemessen werden.

Dieser Bereich umfasst sowohl sehr dünne als auch dickere Beschichtungen und macht die RFA vielseitig für verschiedene Anwendungen einsetzbar.

2. Arten von XRF-Instrumenten

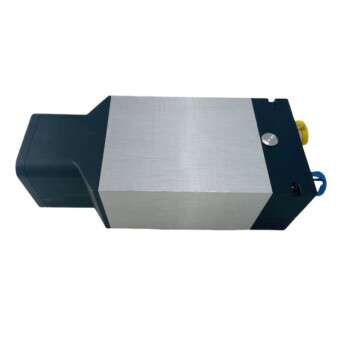

Benchtop-RFA-Spektrometer: Sie sind für die Messung der Schichtdicke und -zusammensetzung auf kleinen Teilen oder bestimmten Bereichen auf großen Teilen konzipiert.

Sie können mit hochpräzisen motorisierten Probentischen, einstellbarer Beleuchtung und zoombare Kameras für klare Bilder konfiguriert werden.

Handgehaltene XRF-Geräte: Sie sind leichter zu transportieren und eignen sich für die Messung großer Teile, die nicht in eine Probenkammer auf dem Tisch passen.

Sie sind ideal für Inspektionen während des Betriebs und die Überwachung der Lieferkette.

3. Aperturtechnologien

Kollimatoren und Kapillaroptiken: Diese werden in Tisch-RFA-Spektrometern eingesetzt, um die Größe des Röntgenstrahls zu begrenzen, was sich auf die Genauigkeit und Präzision der Messungen auswirkt.

Die Wahl zwischen Kollimatoren und Kapillaroptiken hängt von der Größe des Teils und der Schichtdicke ab.

4. Einfluss der Beschichtungsdicke auf die Messung

Bei dünneren Beschichtungen können sowohl das galvanisierte Material als auch das Substrat genau gemessen werden.

Mit zunehmender Schichtdicke nimmt jedoch die Intensität des Substrats aufgrund der Abschwächung der Röntgenstrahlen durch die Beschichtung ab.

Die Oberflächenrauhigkeit kann die Genauigkeit der RFA-Messungen beeinträchtigen.

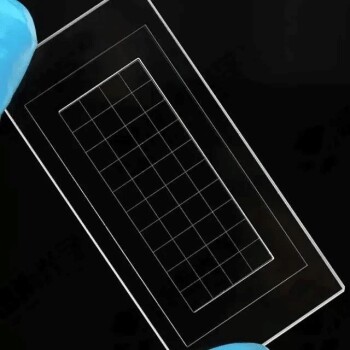

RFA-Tischgeräte mit motorisierten Probentischen können einen Bereich abtasten, um einen Durchschnittswert für die Schichtdicke zu ermitteln, was besonders bei Proben mit unebenen Oberflächen nützlich ist.

Kalibrierungsstandards: Je nach Anwendung werden sowohl Dünnschicht- als auch monolithische Standards verwendet.

Dünnschichtstandards bieten Flexibilität, während monolithische Standards robuster sind und den tatsächlichen Teilen sehr nahe kommen.

Gerätezertifizierung: RFA-Geräte sollten jährlich kalibriert werden, um genaue und zuverlässige Messungen zu gewährleisten.

Dazu gehört die Überprüfung der analytischen Komponenten, der Elektronik und der mechanischen Teile.

Fokussierung der Probe: Die richtige Fokussierung ist entscheidend, um einen festen Abstand zwischen der Röntgenröhre, der Probe und dem Detektor einzuhalten.

Eine fehlerhafte Fokussierung kann zu ungenauen Messungen führen.

Platzierung der Teile: Die Ausrichtung des Teils kann die Messergebnisse beeinflussen.

Eine korrekte Ausrichtung gewährleistet eine genaue Datenerfassung.

Für die RFA-Analyse wird in der Regel eine größere Probenoberfläche bevorzugt, in der Regel 32 mm oder 40 mm.

Dies gewährleistet eine bessere Abdeckung und genauere Ergebnisse.

Wenn ein Käufer von Laborgeräten diese wichtigen Punkte kennt, kann er fundierte Entscheidungen über die Auswahl des geeigneten RFA-Geräts für seine spezifischen Anforderungen treffen und so genaue und zuverlässige Messungen der Schichtdicke gewährleisten.

Setzen Sie Ihre Erkundung fort und konsultieren Sie unsere Experten

Sind Sie bereit, Ihre Präzision zu verbessern? Entdecken Sie, wie die fortschrittliche XRF-Technologie von KINTEK SOLUTION Ihre individuellen Anforderungen an die Schichtdickenanalyse erfüllen kann.

Unser Expertenteam bietet Ihnen Tisch- und Handgeräte, die genau auf Ihre Anforderungen zugeschnitten sind, und hilft Ihnen, die ideale Lösung zu finden.

Handeln Sie jetzt und sichern Sie sich Genauigkeit ohne Kompromisse - Ihre Präzision ist unsere Priorität. Nehmen Sie noch heute Kontakt mit KINTEK SOLUTION auf, um die Möglichkeiten Ihres Labors zu optimieren!