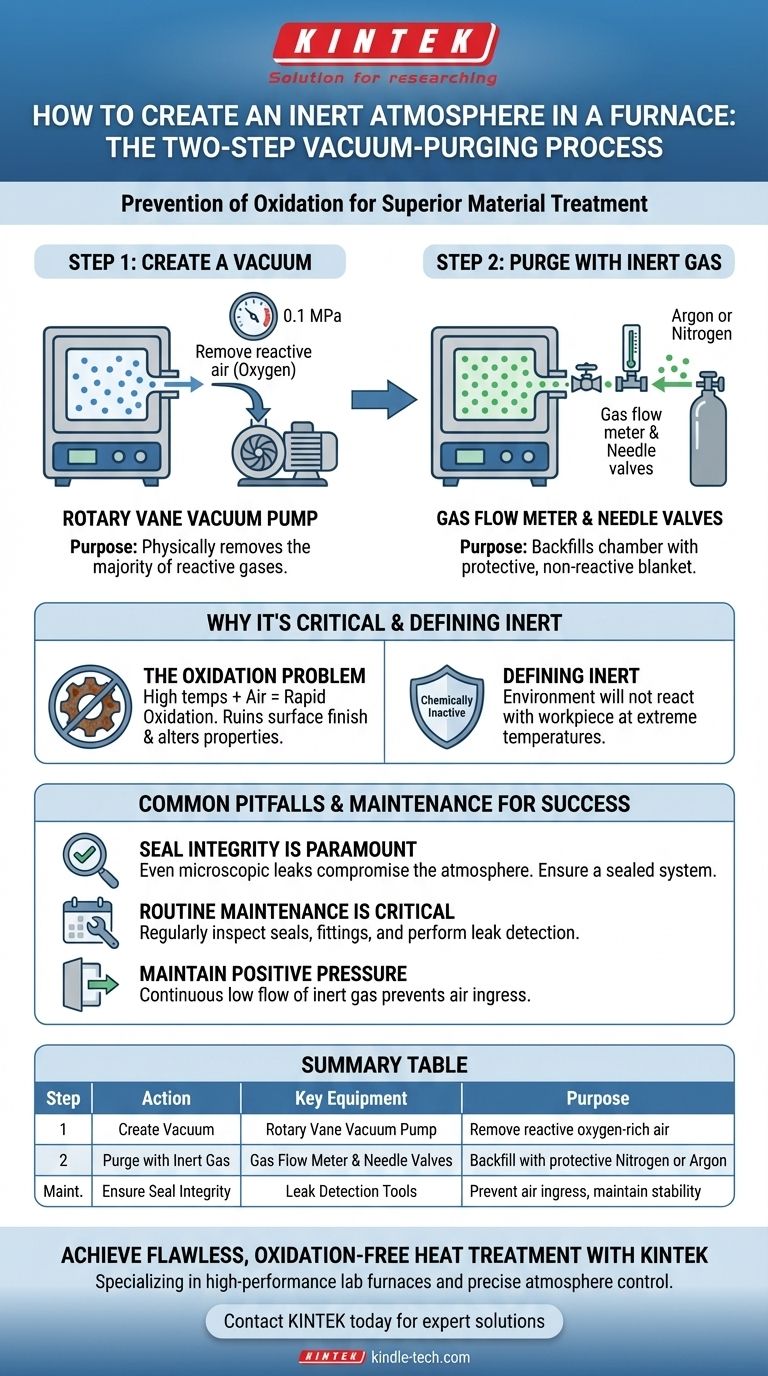

Die effektivste Methode zur Erzeugung einer inerten Atmosphäre in einem Ofen ist ein zweistufiger Prozess, der als Vakuum-Spülen bekannt ist. Zuerst wird eine Vakuumpumpe verwendet, um die reaktive Luft aus der Ofenkammer zu entfernen. Sobald das Vakuum aufgebaut ist, wird die Kammer mit einem chemisch inaktiven Gas wie Stickstoff oder Argon wieder aufgefüllt oder „gespült“, was das Material während der Wärmebehandlung vor Oxidation schützt.

Das Kernprinzip besteht nicht einfach darin, ein inertes Gas hinzuzufügen, sondern aktiv die reaktive, sauerstoffreiche Atmosphäre zuerst zu verdrängen. Eine erfolgreiche inerte Umgebung hängt vollständig davon ab, die anfängliche Luft zu entfernen, bevor das Schutzgas eingeführt wird.

Warum eine inerte Atmosphäre entscheidend ist

Um den Prozess richtig durchzuführen, ist es wichtig, das grundlegende Problem zu verstehen, das eine inerte Atmosphäre löst. Bei hohen Temperaturen werden Materialien sehr anfällig für chemische Reaktionen mit der umgebenden Luft, hauptsächlich mit Sauerstoff.

Das Problem der Oxidation

Die meisten wärmebehandelnden Anwendungen zielen darauf ab, die physikalischen Eigenschaften eines Materials zu verändern, nicht seine chemische Zusammensetzung. Wenn Materialien in Gegenwart von Luft erhitzt werden, können sie schnell oxidieren und eine unerwünschte Oberflächenschicht bilden (wie Rost auf Stahl). Diese Oxidschicht kann die Oberflächengüte ruinieren, die strukturelle Integrität beeinträchtigen und die beabsichtigten Materialeigenschaften verändern.

Definition von „Inert“ in diesem Zusammenhang

In diesem Zusammenhang bedeutet „inert“ einfach chemisch inaktiv. Das Ziel ist es, eine interne Ofenumgebung zu schaffen, die selbst bei extremen Temperaturen nicht mit dem Werkstück reagiert. Dies gewährleistet, dass der Wärmebehandlungsprozess sauber, vorhersagbar ist und das gewünschte Ergebnis ohne Kontamination liefert.

Der zweistufige Prozess zur Erreichung der Inertheit

Die Schaffung dieser Umgebung ist ein bewährtes Verfahren, das spezielle Ausrüstung erfordert. Der Prozess ist universell anwendbar für Öfen, die für die Atmosphärenkontrolle ausgelegt sind.

Schritt 1: Vakuum erzeugen

Der erste und wichtigste Schritt ist die Entfernung der vorhandenen Luft aus der abgedichteten Ofenkammer. Dies wird mit einer Rotationsschieber-Vakuumpumpe erreicht, um die Kammer auf ein leichtes Vakuum, typischerweise bis zu 0,1 MPa, zu evakuieren. Diese Maßnahme entfernt physisch den größten Teil des Sauerstoffs und anderer reaktiver Gase.

Schritt 2: Mit Inertgas spülen

Nachdem das Vakuum erreicht ist, wird ein Ventil geöffnet, um ein inertes Gas einzuleiten, am häufigsten Argon oder Stickstoff. Dieses Gas, gesteuert durch einen Gasdurchflussmesser und Nadelventile, füllt die Kammer wieder auf und umgibt das Material mit einer schützenden, nicht reaktiven Decke. Ein Manometer wird verwendet, um den Innendruck der Kammer zu überwachen.

Häufige Fallstricke und wie man sie vermeidet

Die bloße Befolgung der beiden Schritte reicht nicht aus, um eine stabile inerte Atmosphäre zu gewährleisten. Die Integrität des Ofensystems selbst ist für den Erfolg von größter Bedeutung.

Die entscheidende Rolle eines abgedichteten Systems

Der gesamte Vakuum- und Spülvorgang wird unwirksam, wenn der Ofen undicht ist. Schon ein mikroskopisch kleines Leck kann dazu führen, dass Umgebungsluft zurück in die Kammer sickert, wodurch Sauerstoff wieder eingeführt und die inerte Umgebung während der Wärmebehandlung beeinträchtigt wird.

Die Notwendigkeit regelmäßiger Wartung

Die Wartung des Ofens ist keine Option. Regelmäßige vorbeugende Wartung, einschließlich der visuellen Inspektion aller Dichtungen und Anschlüsse, ist von entscheidender Bedeutung. Für Anwendungen mit hoher Reinheit sind gründliche Lecksuche-Methoden erforderlich, um potenzielle Quellen atmosphärischer Kontamination zu identifizieren und zu beheben.

Aufrechterhaltung eines Überdrucks

Nach dem Spülen wird der Ofen oft bei einem leichten Überdruck mit einem sehr geringen, kontinuierlichen Fluss von Inertgas gehalten. Dies stellt sicher, dass bei geringfügigen Lecks das Inertgas nach außen strömt und verhindert, dass reaktive Luft nach innen gelangt.

Die richtige Wahl für Ihr Ziel treffen

Die Strenge Ihres Prozesses sollte der Empfindlichkeit Ihrer Anwendung entsprechen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt: Führen Sie mehrere Vakuum- und Spülzyklen durch, um praktisch allen restlichen Sauerstoff zu entfernen, bevor Sie mit dem Heizprozess beginnen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Machen Sie die routinemäßige Lecksuche und vorbeugende Wartung zu einem nicht verhandelbaren Bestandteil Ihrer Checkliste.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Stellen Sie sicher, dass Ihre Ausrüstung, einschließlich der Vakuumpumpe, des Gasdurchflussmessers und der Ventile, ordnungsgemäß kalibriert ist, um eine präzise und zuverlässige Steuerung zu gewährleisten.

Indem Sie zuerst die reaktive Luft entfernen und sie dann durch ein stabiles inertes Gas ersetzen, erhalten Sie die vollständige Kontrolle über die thermische Prozessumgebung Ihres Materials.

Zusammenfassungstabelle:

| Schritt | Aktion | Schlüsselausrüstung | Zweck |

|---|---|---|---|

| 1 | Vakuum erzeugen | Rotationsschieber-Vakuumpumpe | Entfernen von reaktiver, sauerstoffreicher Luft aus der Kammer |

| 2 | Mit Inertgas spülen | Gasdurchflussmesser & Nadelventile | Kammer mit schützendem Stickstoff oder Argon wieder auffüllen |

| Wartung | Dichtungsintegrität sicherstellen | Lecksuchgeräte | Luftzutritt verhindern und eine stabile inerte Umgebung aufrechterhalten |

Erzielen Sie eine makellose, oxidationsfreie Wärmebehandlung mit den Expertenlösungen von KINTEK.

Ob Sie empfindliche Legierungen, fortschrittliche Keramiken oder andere hochwertige Materialien verarbeiten, eine zuverlässige inerte Atmosphäre ist nicht verhandelbar. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, Vakuumsysteme und Verbrauchsmaterialien, die für eine präzise Atmosphärenkontrolle entwickelt wurden.

Unser Team kann Ihnen helfen, die richtige Ausrüstung auszuwählen und Wartungsprotokolle einzurichten, um Prozesskonsistenz, maximale Materialreinheit und Betriebseffizienz zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Ofenanforderungen zu besprechen und unsere Experten Ihre Materialien schützen zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung