Um es klar zu sagen: Die Reduzierung der Porosität in Aluminiumoxid (Aluminiumoxid) ist im Grunde eine materialwissenschaftliche Herausforderung, die sich auf die Pulververarbeitung und die thermische Konsolidierung konzentriert. Der Schlüssel liegt in der Optimierung der Ausgangspulvereigenschaften und, was am wichtigsten ist, des Sinterprozesses, bei dem Wärme und manchmal Druck verwendet werden, um Keramikpartikel miteinander zu verschmelzen und die leeren Räume zwischen ihnen zu eliminieren.

Porosität in einer Aluminiumoxidkeramik ist der verbleibende leere Raum, der nach der Verarbeitung zwischen den Pulverpartikeln zurückbleibt. Um ein dichtes, porenarmes Endteil zu erhalten, muss jeder Schritt, von der anfänglichen Pulverqualität bis zum letzten Heizzyklus, kontrolliert werden, um sicherzustellen, dass diese Hohlräume systematisch beseitigt werden.

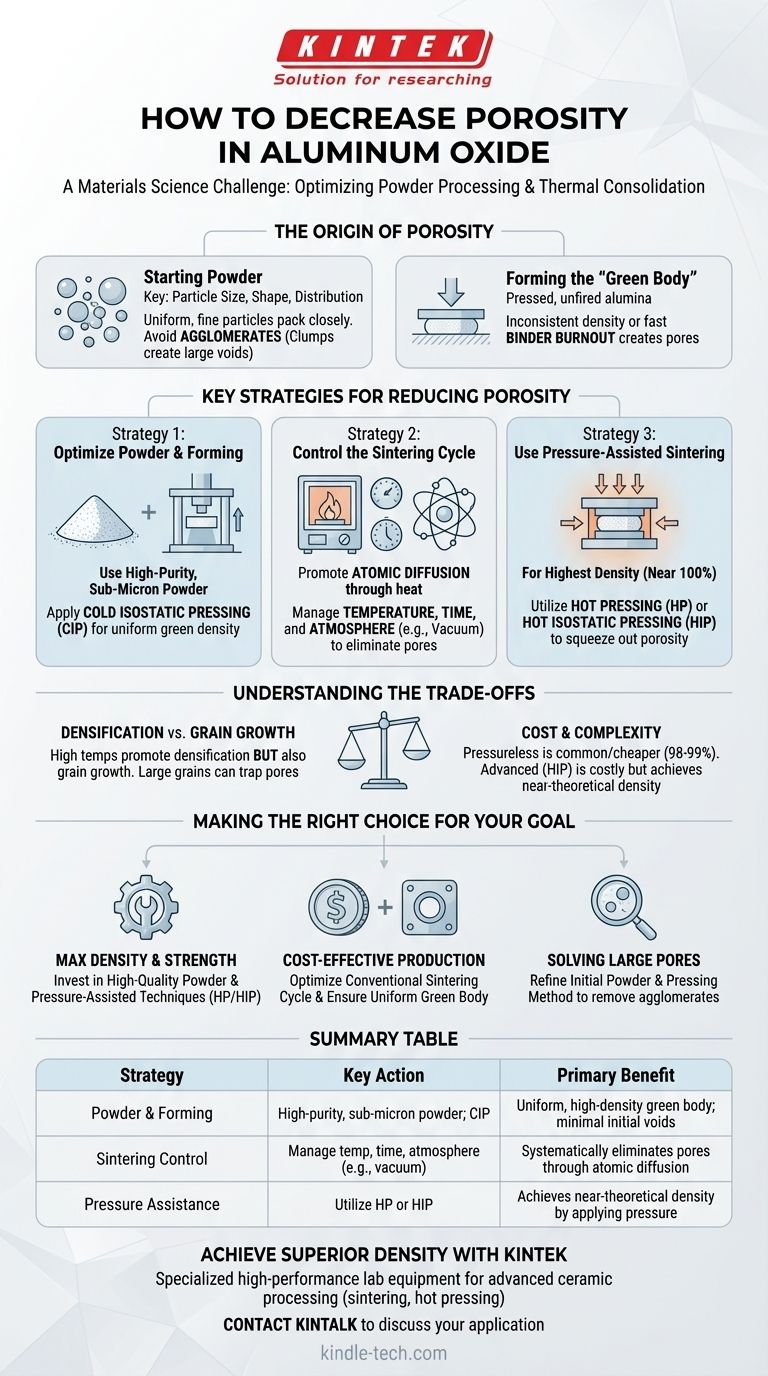

Der Ursprung der Porosität in Aluminiumoxid

Um die Porosität zu reduzieren, müssen Sie zunächst verstehen, woher sie kommt. Hohlräume entstehen in zwei Hauptphasen: der Pulverpackung und der thermischen Verarbeitung.

Die Rolle des Ausgangspulvers

Die Eigenschaften des anfänglichen Aluminiumoxidpulvers sind die Grundlage für die Dichte des Endprodukts. Eine schlechte Pulverqualität macht es nahezu unmöglich, eine geringe Porosität zu erreichen.

Zu den Schlüsselfaktoren gehören Partikelgröße, -form und -verteilung. Idealerweise wünschen Sie sich ein Pulver mit feinen, gleichmäßig großen Partikeln, die sich eng zusammenpacken lassen und minimale Zwischenräume hinterlassen.

Große Partikelklumpen, sogenannte Agglomerate, sind eine Hauptursache für Fehler. Diese Klumpen erzeugen große Hohlräume in der anfänglichen gepackten Struktur, die während des Sinterns extrem schwer zu entfernen sind.

Formen des "Grünkörpers"

Der "Grünkörper" ist der Begriff für das Aluminiumoxidpulver, das in seine gewünschte Form gepresst oder geformt, aber noch nicht gebrannt wurde.

Ein inkonsistenter oder wenig dichter Grünkörper führt direkt zu einer hohen Porosität in der fertigen Keramik. Wenn der Druck während des Formens nicht gleichmäßig ausgeübt wird, entstehen Bereiche geringerer Dichte, die schlecht konsolidieren.

Zusätzlich müssen organische Bindemittel und Plastifizierer, die oft zur Formgebung des Pulvers hinzugefügt werden, vollständig und langsam ausgebrannt werden. Erfolgt dieses Ausbrennen zu schnell, können die entweichenden Gase neue Poren erzeugen.

Schlüsselstrategien zur Reduzierung der Porosität

Eine effektive Porositätsreduzierung erfordert einen systematischen Ansatz, der das Pulver, den Grünkörper und die abschließende Brennphase (Sintern) berücksichtigt.

Strategie 1: Pulver und Formgebung optimieren

Beginnen Sie mit einem hochreinen, Submikron-Aluminiumoxidpulver mit einer engen Partikelgrößenverteilung. Falls erforderlich, verwenden Sie Mahltechniken (wie Kugelmühlen), um Agglomerate vor der Verarbeitung aufzubrechen.

Um die Grünkörperdichte zu verbessern, verwenden Sie fortschrittliche Verdichtungsmethoden. Kaltisostatisches Pressen (CIP) übt Druck gleichmäßig aus allen Richtungen aus und ist dem einfachen uniaxialen (eindirektionalen) Pressen weit überlegen, um einen homogen dichten Grünkörper zu erzeugen.

Strategie 2: Den Sinterzyklus steuern

Sintern ist der thermische Prozess, der den porösen Grünkörper in eine dichte Keramik umwandelt. Dies ist die kritischste Phase für die Porositätskontrolle.

Ziel ist es, das Teil auf eine ausreichend hohe Temperatur zu erhitzen, um die atomare Diffusion zu fördern, wodurch Material sich bewegen und die Poren füllen kann. Die Schlüsselvariablen sind Temperatur, Zeit und Atmosphäre. Höhere Temperaturen und längere Zeiten führen im Allgemeinen zu einer höheren Dichte.

Das Sintern in einem Vakuum oder einer kontrollierten Atmosphäre (wie Wasserstoff) kann helfen, eingeschlossene Gase aus den Poren zu entfernen, wodurch diese schrumpfen und sich schließen können.

Strategie 3: Druckunterstütztes Sintern verwenden

Für Anwendungen, die die höchstmögliche Dichte (nahezu 100 %) erfordern, muss während des Sinterprozesses Druck angewendet werden.

Heißpressen (HP) beinhaltet das gleichzeitige Erhitzen und Anwenden von uniaxialem Druck auf das Teil. Eine noch effektivere Methode ist das Heißisostatische Pressen (HIP), das Hochtemperatur-Gasdruck aus allen Richtungen anwendet, um verbleibende Porosität herauszupressen.

Die Kompromisse verstehen

Die Reduzierung der Porosität ist nicht ohne Herausforderungen und erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren.

Verdichtung vs. Kornwachstum

Dies ist das klassische Dilemma in der Keramikverarbeitung. Während hohe Temperaturen die Verdichtung (Porenentfernung) fördern, fördern sie auch das Kornwachstum.

Wenn Körner zu schnell zu groß werden, können sie Poren umschließen und diese im Korn einschließen. Sobald eine Pore in einem Korn eingeschlossen ist, kann sie durch weiteres Sintern nicht mehr entfernt werden. Der ideale Prozess maximiert die Verdichtung bei gleichzeitiger Minimierung des Kornwachstums.

Kosten und Komplexität

Das standardmäßige, drucklose Sintern ist die gebräuchlichste und kostengünstigste Methode. Es kann jedoch schwierig sein, mit dieser Technik Dichten über 98-99 % zu erreichen.

Fortschrittliche Methoden wie das Heißisostatische Pressen (HIP) können eine nahezu theoretische Dichte erreichen, erfordern jedoch spezielle, teure Geräte, was die Kosten und die Komplexität des Prozesses drastisch erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Reduzierung der Porosität sollte sich an der erforderlichen Leistung und dem Budget für Ihre spezifische Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Investieren Sie in hochwertige Ausgangspulver und nutzen Sie druckunterstützte Techniken wie Heißpressen oder Heißisostatisches Pressen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion für den allgemeinen Gebrauch liegt: Konzentrieren Sie sich auf die Optimierung des konventionellen Sinterzyklus (Temperatur, Zeit und Atmosphäre) und stellen Sie sicher, dass Sie einen gleichmäßigen, hochdichten Grünkörper haben.

- Wenn Sie mit großen, inkonsistenten Poren zu kämpfen haben: Ihr Problem liegt wahrscheinlich im anfänglichen Pulver- oder Grünkörperstadium. Untersuchen Sie Ihr Pulver auf Agglomerate und verfeinern Sie Ihre Pressmethode, um eine gleichmäßige Verdichtung zu gewährleisten.

Letztendlich geht es bei der Kontrolle der Porosität darum, jede Variable vom Rohpulver bis zum endgültigen Brennen sorgfältig zu steuern, wodurch Sie die direkten Kontrolle über die endgültigen Eigenschaften Ihres Aluminiumoxidbauteils erhalten.

Zusammenfassungstabelle:

| Strategie | Schlüsselaktion | Primärer Nutzen |

|---|---|---|

| Pulver & Formgebung | Verwenden Sie hochreines Submikron-Pulver; Wenden Sie Kaltisostatisches Pressen (CIP) an | Erzeugt einen gleichmäßigen, hochdichten Grünkörper mit minimalen anfänglichen Hohlräumen |

| Sinterkontrolle | Präzise Steuerung von Temperatur, Zeit und Atmosphäre (z. B. Vakuum) | Eliminiert systematisch Poren durch atomare Diffusion |

| Druckunterstützung | Nutzen Sie Heißpressen (HP) oder Heißisostatisches Pressen (HIP) | Erreicht nahezu theoretische Dichte durch Druckanwendung während des Erhitzens |

Erzielen Sie überragende Dichte und Leistung in Ihren Aluminiumoxidkomponenten.

Die skizzierten Strategien sind grundlegend, aber eine erfolgreiche Umsetzung erfordert oft spezielle Ausrüstung und Fachkenntnisse. KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung, einschließlich Öfen und Presssystemen, die für die fortschrittliche Keramikverarbeitung wie Sintern und Heißpressen entwickelt wurden.

Ob Sie ein neues Material entwickeln oder einen bestehenden Prozess optimieren, unser Team kann Ihnen die zuverlässigen Werkzeuge und Verbrauchsmaterialien zur Verfügung stellen, die Sie benötigen, um die Porosität effektiv zu kontrollieren.

Kontaktieren Sie KINTALK noch heute, um Ihre spezifische Aluminiumoxidanwendung zu besprechen und wie unsere Lösungen Ihnen helfen können, Ihre Dichteziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material