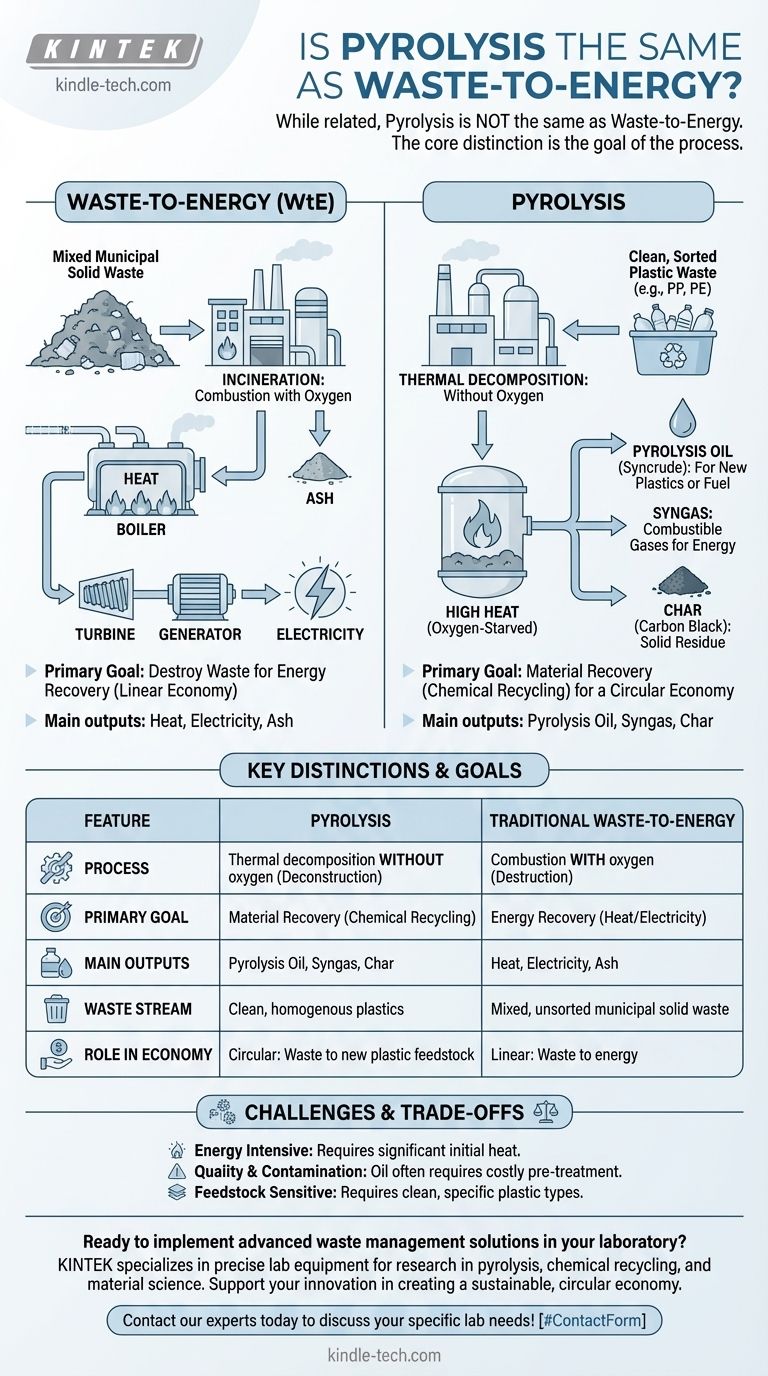

Obwohl Pyrolyse und Abfall-zu-Energie miteinander verwandt sind, sind sie nicht dasselbe. Pyrolyse ist ein spezifischer thermischer Prozess, der Materialien wie Kunststoff unter Sauerstoffausschluss zersetzt. „Abfall-zu-Energie“ ist eine viel breitere Kategorie von Technologien, deren primäres Ziel es ist, Wärme und Strom aus Abfall zu erzeugen, am häufigsten durch Verbrennung. Pyrolyse kann zur Herstellung von Brennstoffen für die Energiegewinnung verwendet werden, aber ihr einzigartiges Potenzial liegt in der Schaffung von Ausgangsstoffen für neue Materialien.

Der Kernunterschied ist das Ziel des Prozesses. Traditionelle Abfall-zu-Energie zielt darauf ab, Abfall zur Energierückgewinnung zu zerstören. Pyrolyse zielt darauf ab, Abfall in wertvolle chemische Komponenten für die Materialrückgewinnung zu zerlegen, ein Prozess, der oft als chemisches Recycling bezeichnet wird.

Was ist Abfall-zu-Energie?

Ein Oberbegriff für Energierückgewinnung

„Abfall-zu-Energie“ (WtE) ist keine einzelne Technologie, sondern eine Kategorie von Prozessen, die nicht recycelbaren Abfall in nutzbare Energie in Form von Strom, Wärme oder Brennstoff umwandeln.

Die etablierteste und häufigste Form von WtE ist die Verbrennung.

Das Verbrennungsmodell

Verbrennung ist die kontrollierte Verbrennung von Abfall mit Sauerstoff. Dieser Prozess verbrennt den Abfall bei hohen Temperaturen und setzt dabei eine enorme Wärmemenge frei.

Diese Wärme wird verwendet, um Wasser zu kochen und Hochdruckdampf zu erzeugen. Der Dampf treibt dann eine Turbine an, um Strom zu erzeugen, was sie zu einer Methode zur Energierückgewinnung aus Materialien macht, die sonst auf einer Deponie landen würden. Das primäre feste Nebenprodukt ist Asche.

Wie sich Pyrolyse unterscheidet

Thermische Zersetzung ohne Sauerstoff

Pyrolyse unterscheidet sich grundlegend von der Verbrennung, da sie Materialien, typischerweise Kunststoffabfälle, auf sehr hohe Temperaturen in einer sauerstoffarmen Umgebung erhitzt.

Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht. Stattdessen zerfallen die langen Polymerketten, aus denen Kunststoffe bestehen, in kleinere Moleküle.

Die primären Produkte: Öl, Gas und Koks

Anstatt nur Wärme und Asche zu produzieren, erzeugt die Pyrolyse drei verschiedene Produkte:

- Pyrolyseöl (Syncrude): Eine flüssige Mischung von Kohlenwasserstoffen, die zu Dieselkraftstoff raffiniert oder, was noch wichtiger ist, zu einem Ausgangsstoff für die Herstellung neuer Kunststoffe verarbeitet werden kann.

- Synthesegas: Eine Mischung brennbarer Gase (wie Wasserstoff und Methan), die oft zur Bereitstellung der Energie verwendet wird, die zum Betrieb des Pyrolyseprozesses selbst benötigt wird, wodurch dieser teilweise autark wird.

- Koks (Carbon Black): Ein fester, kohlenstoffreicher Rückstand, der in Anwendungen wie Filtration, Bodenverbesserung oder als Pigment verwendet werden kann.

Das Ziel: Chemisches Recycling

Die Fähigkeit, Pyrolyseöl wieder in die Bausteine für neue Kunststoffe umzuwandeln, ist das entscheidende Unterscheidungsmerkmal. Dies positioniert die Pyrolyse als eine Form des chemischen Recyclings oder „fortschrittlichen Recyclings“.

Anstatt eines Einbahnwegs von Abfall zu Energie bietet die Pyrolyse einen potenziellen Weg zu einer Kreislaufwirtschaft, in der Kunststoffabfälle wieder zu Kunststoff werden.

Die Kompromisse und Herausforderungen verstehen

Energieeinsatz vs. -ausstoß

Pyrolyse ist ein energieintensiver Prozess, der eine erhebliche anfängliche Wärmezufuhr erfordert. Ein wichtiger Punkt der technischen und wirtschaftlichen Machbarkeit ist, ob der Energiewert des resultierenden Öls und Gases größer ist als die Energie, die zum Betrieb des Prozesses benötigt wird.

Qualität und Verunreinigung von Pyrolyseöl

Die erzeugte Flüssigkeit ist kein „Drop-in“-Ersatz für Rohöl. Sie ist oft sauer und mit Chlor, Stickstoff und anderen Elementen aus den ursprünglichen Kunststoffabfällen verunreinigt.

Dieses Öl erfordert eine erhebliche, kostspielige und energieintensive Vorbehandlung und Aufbereitung, bevor es von einer konventionellen Raffinerie oder Kunststoffanlage verwendet werden kann.

Umwelt- und Rohstoffbeschränkungen

Pyrolyse ist sehr empfindlich gegenüber der Art des verarbeiteten Abfalls. Um ein hochwertiges Öl zu produzieren, ist ein sehr sauberer und homogener Strom spezifischer Kunststoffarten erforderlich. Verunreinigungen können giftige Nebenprodukte erzeugen und die Qualität der Produkte beeinträchtigen.

Obwohl sie die direkten Emissionen der Verbrennung vermeidet, muss der gesamte ökologische Fußabdruck, einschließlich der Energie für die Vorsortierung des Abfalls und die Aufbereitung des Öls, sorgfältig bewertet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen Technologien hängt vollständig vom gewünschten Ergebnis für einen bestimmten Abfallstrom ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieerzeugung aus gemischten, unsortierten Siedlungsabfällen liegt: Konventionelle Abfall-zu-Energie (Verbrennung) ist der direktere, etabliertere und skalierbarere Weg zur Energierückgewinnung.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung des Materialwerts aus spezifischen, sauberen Kunststoffabfallströmen liegt: Pyrolyse bietet einen potenziellen Weg für das chemische Recycling, um diesen Abfall wieder in einen Ausgangsstoff für neue Materialien umzuwandeln und zu einer Kreislaufwirtschaft beizutragen.

Das Verständnis des Unterschieds zwischen einfacher Energierückgewinnung und komplexer Materialrückgewinnung ist der Schlüssel zur effektiven Bewertung moderner Abfalllösungen.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Traditionelle Abfall-zu-Energie (Verbrennung) |

|---|---|---|

| Prozess | Thermische Zersetzung OHNE Sauerstoff | Verbrennung MIT Sauerstoff |

| Primäres Ziel | Materialrückgewinnung (Chemisches Recycling) | Energierückgewinnung (Wärme/Strom) |

| Hauptprodukte | Pyrolyseöl, Synthesegas, Koks | Wärme, Strom, Asche |

| Abfallstrom | Saubere, homogene Kunststoffe (z. B. PP, PE) | Gemischte, unsortierte Siedlungsabfälle |

| Rolle in der Wirtschaft | Kreislauf: Abfall zu neuem Kunststoff-Rohstoff | Linear: Abfall zu Energie |

Bereit für die Implementierung fortschrittlicher Abfallmanagementlösungen in Ihrem Labor?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für Forschung und Entwicklung in den Bereichen Pyrolyse, chemisches Recycling und Materialwissenschaften benötigt werden. Ob Sie neue Rohstoffe erforschen, Prozesse optimieren oder Ergebnisse analysieren, unsere zuverlässigen Werkzeuge helfen Ihnen, genaue und reproduzierbare Ergebnisse zu erzielen.

Lassen Sie uns Ihre Innovation bei der Schaffung einer nachhaltigen Kreislaufwirtschaft unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist der Prozess der Abfallpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Abfall in wertvolle Ressourcen

- Was ist der Mechanismus der Pyrolyse von Biomassematerialien? Ein Leitfaden zur Umwandlung von Biomasse in Bio-Öl, Biokohle und Gas

- Was passiert in einem Drehrohrofen? Entdecken Sie die Geheimnisse der industriellen thermischen Verarbeitung

- Was sind die Pyrolyse-Reaktionen von Biomasse? Ein Leitfaden zur Umwandlung von Biomasse in Biokohle, Bioöl und Synthesegas

- Ist Pyrolyseöl umweltfreundlich? Das Entschlüsseln seines grünen Potenzials durch verantwortungsvollen Einsatz

- Welche Vorteile bietet die Sprühpyrolyse? Kostengünstige, skalierbare Dünnschichtproduktion erreichen

- Was ist Hochtemperaturkalzinierung? Beherrschung der Materialumwandlung durch Hitze