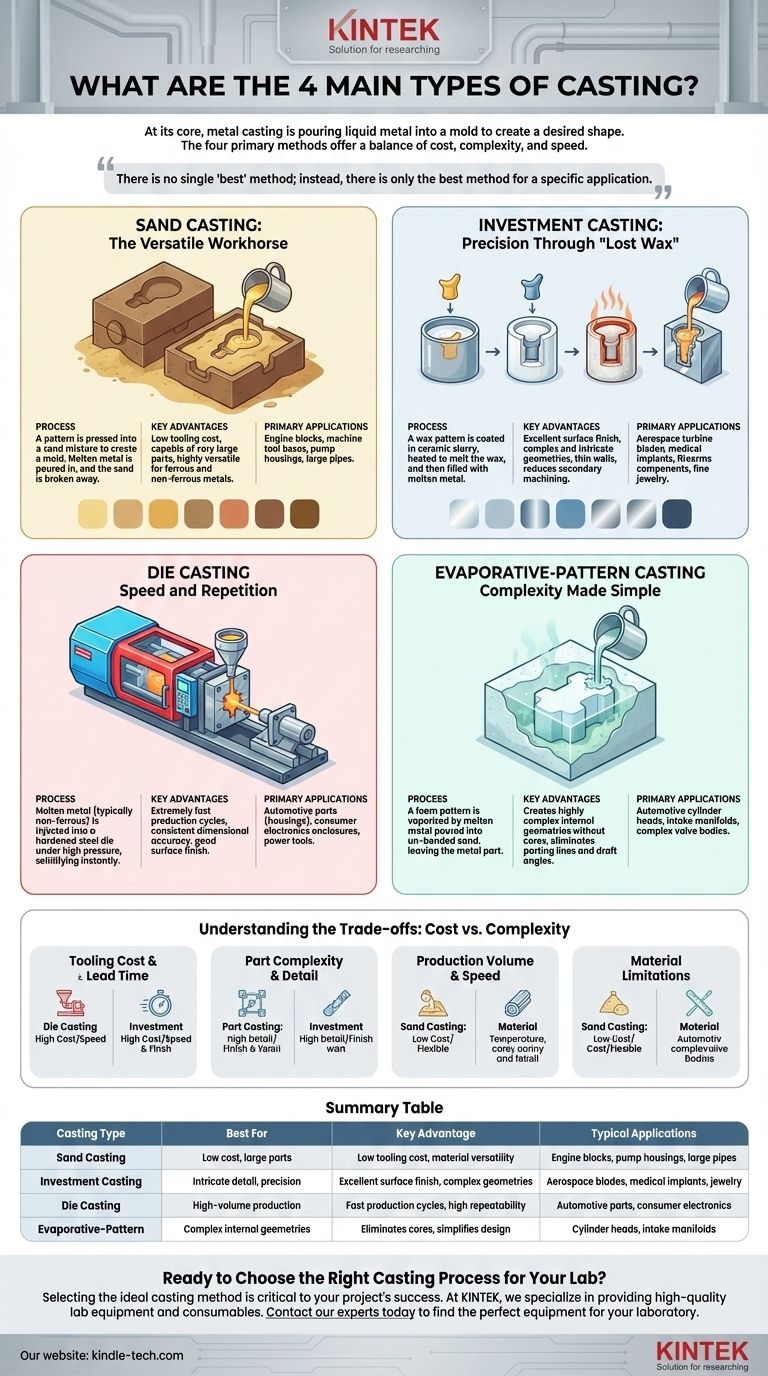

Im Grunde genommen ist der Metallguss ein Fertigungsverfahren, bei dem flüssiges Metall in eine Form gegossen wird, um eine gewünschte Gestalt zu erzeugen. Die vier primären Methoden hierfür sind Sandguss, Feinguss, Druckguss und Verdampfmodellguss. Jede Technik bietet eine einzigartige Balance aus Kosten, Komplexität und Produktionsgeschwindigkeit, wodurch die Wahl der Methode entscheidend für den Erfolg eines Projekts ist.

Die grundlegende Herausforderung beim Gießen besteht darin, ein Verfahren auszuwählen, das Werkzeugkosten, Produktionsvolumen und die erforderliche Präzision des Endteils ausgleicht. Es gibt nicht die eine „beste“ Methode; stattdessen gibt es nur die beste Methode für eine bestimmte Anwendung.

Sandguss: Das vielseitige Arbeitstier

Der Sandguss ist eines der ältesten und am weitesten verbreiteten Gießverfahren. Seine Anpassungsfähigkeit und die geringen Kosten machen ihn zu einem grundlegenden Verfahren in der Schwerindustrie.

Das Verfahren

Ein Modell des Endteils wird in eine spezielle Sandmischung gepresst, um eine zweiteilige Form zu erzeugen. Molten Metall wird in den Hohlraum gegossen, und sobald es erstarrt ist, wird die Sandform aufgebrochen, um das fertige Teil freizulegen.

Hauptvorteile

Die Hauptvorteile des Sandgusses sind die geringen Werkzeugkosten und die Fähigkeit, sehr große Teile herzustellen. Er ist außerdem sehr vielseitig und kann eine breite Palette von Eisen- und Nichteisenmetallen verarbeiten.

Hauptanwendungen

Dieses Verfahren eignet sich ideal für die Herstellung von Teilen, bei denen die Oberflächengüte nicht die höchste Priorität hat, wie z. B. Motorblöcke, Maschinenbettgestelle, Pumpengehäuse und große Rohre.

Feinguss: Präzision durch „Wachsausschmelzen“

Der Feinguss, auch bekannt als „Wachsausschmelzverfahren“, ist bekannt für seine Fähigkeit, Teile mit außergewöhnlicher Detailgenauigkeit und Genauigkeit herzustellen.

Das Verfahren

Ein Wachsmodell des Teils wird erstellt und dann wiederholt in eine Keramikschlämme getaucht, um eine harte Schale zu bilden. Die Schale wird erhitzt, wodurch das Wachs ausschmilzt (daher „Wachsausschmelzen“), wodurch ein präziser Hohlraum entsteht. Molten Metall wird eingegossen, und die Keramikschale wird nach dem Abkühlen abgebrochen.

Hauptvorteile

Der Feinguss liefert eine ausgezeichnete Oberflächengüte und kann hochkomplexe und filigrane Geometrien mit dünnen Wänden erzeugen. Dies reduziert oft die Notwendigkeit einer sekundären Bearbeitung.

Hauptanwendungen

Es ist das bevorzugte Verfahren für Hochleistungskomponenten wie Turbinenschaufeln in der Luft- und Raumfahrt, medizinische Implantate, Feuerwaffenkomponenten und feinen Schmuck.

Druckguss: Geschwindigkeit und Wiederholung

Der Druckguss ist ein Hochgeschwindigkeitsverfahren, das sich durch die Herstellung großer Stückzahlen von Teilen mit hoher Präzision und Wiederholbarkeit auszeichnet.

Das Verfahren

Bei dieser Methode wird geschmolzenes Metall, typischerweise eine Nichteisenlegierung wie Aluminium oder Zink, unter hohem Druck in eine gehärtete Stahlform – ein sogenanntes Druckwerkzeug (Die) – injiziert. Das Metall erstarrt fast augenblicklich, und das Teil wird ausgeworfen.

Hauptvorteile

Die Hauptvorteile sind extrem schnelle Produktionszyklen und eine konsistente, wiederholbare Maßgenauigkeit. Es erzeugt eine gute Oberflächengüte und kann komplexe Formen herstellen.

Hauptanwendungen

Der Druckguss ist grundlegend für die Massenproduktion und wird für Autoteile (Getriebegehäuse, Motorkomponenten), Gehäuse für Unterhaltungselektronik und Elektrowerkzeuge verwendet.

Verdampfmodellguss: Komplexität leicht gemacht

Diese Technik, oft als „Lost-Foam“-Guss bezeichnet, verwendet ein Modell aus einem Material wie Polystyrolschaum, das nicht aus der Form entfernt wird.

Das Verfahren

Ein Schaummodell des Teils wird in einen Kasten gelegt und mit ungehindertem Sand umgeben, der verdichtet wird. Wenn geschmolzenes Metall eingegossen wird, verdampft es das Schaummodell augenblicklich und repliziert dessen Form perfekt.

Hauptvorteile

Dieses Verfahren ermöglicht die Erstellung hochkomplexer interner Geometrien ohne die Notwendigkeit von Kernen. Es eliminiert Trennlinien und Entformungsschrägen, was das Design vereinfacht und die Nachbearbeitung reduziert.

Hauptanwendungen

Es eignet sich gut für Teile, die sonst eine erhebliche Montage oder Bearbeitung erfordern würden, wie Zylinderköpfe, Ansaugkrümmer und komplexe Ventilgehäuse für Automobile.

Die Abwägungen verstehen: Kosten vs. Komplexität

Die Auswahl der richtigen Gießmethode erfordert ein klares Verständnis der grundlegenden Abwägungen zwischen Kosten, Geschwindigkeit und Präzision.

Werkzeugkosten und Vorlaufzeit

Der Druckguss hat aufgrund der gehärteten Stahlwerkzeuge die höchsten anfänglichen Werkzeugkosten und eignet sich daher nur für die Hochvolumenproduktion. Der Sandguss hat die niedrigsten Werkzeugkosten und ist somit ideal für Prototypen und kleine Produktionsläufe. Feinguss und Verdampfmodellguss liegen dazwischen.

Teilekomplexität und Detailgenauigkeit

Der Feinguss bietet die höchste Detailgenauigkeit und die beste Oberflächengüte und eignet sich somit perfekt für filigrane Teile. Der Sandguss liefert die geringste Detailgenauigkeit und eine rauere Oberfläche.

Produktionsvolumen und Geschwindigkeit

Der Druckguss ist der unangefochtene Spitzenreiter bei Geschwindigkeit und hohen Stückzahlen, mit Zykluszeiten, die in Sekunden gemessen werden. Die anderen Verfahren sind deutlich langsamer und eignen sich daher besser für geringere Produktionsvolumina.

Materialbeschränkungen

Der Sandguss ist am flexibelsten und kann fast jede Metalllegierung verarbeiten. Der Druckguss ist typischerweise auf Nichteisenmetalle mit niedrigeren Schmelzpunkten beschränkt, wie Aluminium, Zink und Magnesium.

Auswahl des richtigen Verfahrens für Ihr Ziel

Ihre endgültige Entscheidung muss mit dem Hauptziel Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und großen Teilen liegt: Der Sandguss ist aufgrund seiner kostengünstigen Werkzeuge und Materialvielfalt die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf filigranen Details und einer hervorragenden Oberflächengüte liegt: Der Feinguss ist die überlegene Methode zur Herstellung von Teilen in nahezu Endform.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion liegt: Der Druckguss bietet unübertroffene Geschwindigkeit und Kosteneffizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf komplexer interner Geometrie ohne Montage liegt: Der Verdampfmodellguss bietet eine einzigartige Lösung zur Konsolidierung von Teilen.

Die Wahl des richtigen Gussverfahrens ist eine strategische Entscheidung, die sich direkt auf Kosten, Qualität und Zeitplan Ihres Projekts auswirkt.

Zusammenfassungstabelle:

| Gussart | Am besten geeignet für | Hauptvorteil | Typische Anwendungen |

|---|---|---|---|

| Sandguss | Niedrige Kosten, große Teile | Geringe Werkzeugkosten, Materialvielfalt | Motorblöcke, Pumpengehäuse, große Rohre |

| Feinguss | Filigrane Details, Präzision | Ausgezeichnete Oberflächengüte, komplexe Geometrien | Luft- und Raumfahrtblätter, medizinische Implantate, Schmuck |

| Druckguss | Hochvolumige Produktion | Schnelle Produktionszyklen, hohe Wiederholbarkeit | Autoteile, Unterhaltungselektronik |

| Verdampfmodellguss | Komplexe interne Geometrien | Eliminiert Kerne, vereinfacht das Design | Zylinderköpfe, Ansaugkrümmer |

Bereit, den richtigen Gussvorgang für Ihr Labor auszuwählen?

Die Auswahl der idealen Gießmethode ist entscheidend für den Erfolg Ihres Projekts und beeinflusst Kosten, Qualität und Zeitplan. Bei KINTEK sind wir darauf spezialisiert, Ihnen die hochwertigen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie für Ihre Gießerei- und Materialforschung benötigen.

Egal, ob Sie neue Legierungen entwickeln, Materialeigenschaften testen oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Sechseckiges Bornitrid HBN Keramikring

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik

- Warum wird Heißpressformen gegenüber traditionellem Lösungsgießen bevorzugt? Expertenvergleich für Polymerelektrolyte

- Welche Rolle spielt eine hochreine Graphitform beim Heißpressen? Optimierung des Sinterns von Bornitrid bei 1850°C