Im Kern liegt der Hauptvorteil einer Kolloidmühle in ihrer Fähigkeit, eine intensive mechanische Scherkraft auf eine Flüssigkeit auszuüben, was sie außergewöhnlich effektiv bei der Partikelgrößenreduzierung, Dispersion und Emulgierung macht. Diese Fähigkeit ermöglicht es ihr, stabile, homogene Mischungen mit einer gleichmäßigen Konsistenz zu erzeugen, weshalb sie ein grundlegendes Gerät in der Lebensmittel-, Pharma-, Chemie- und Kosmetikindustrie ist.

Eine Kolloidmühle ist kein universeller Zerkleinerer, sondern ein spezialisierter Hochscher-Mischer. Ihr wahrer Vorteil liegt in der Bereitstellung einer robusten und kostengünstigen Methode zur Herstellung stabiler Emulsionen und Dispersionen, bei denen eine feine, aber nicht unbedingt nanoskalige Partikelgröße das Ziel ist.

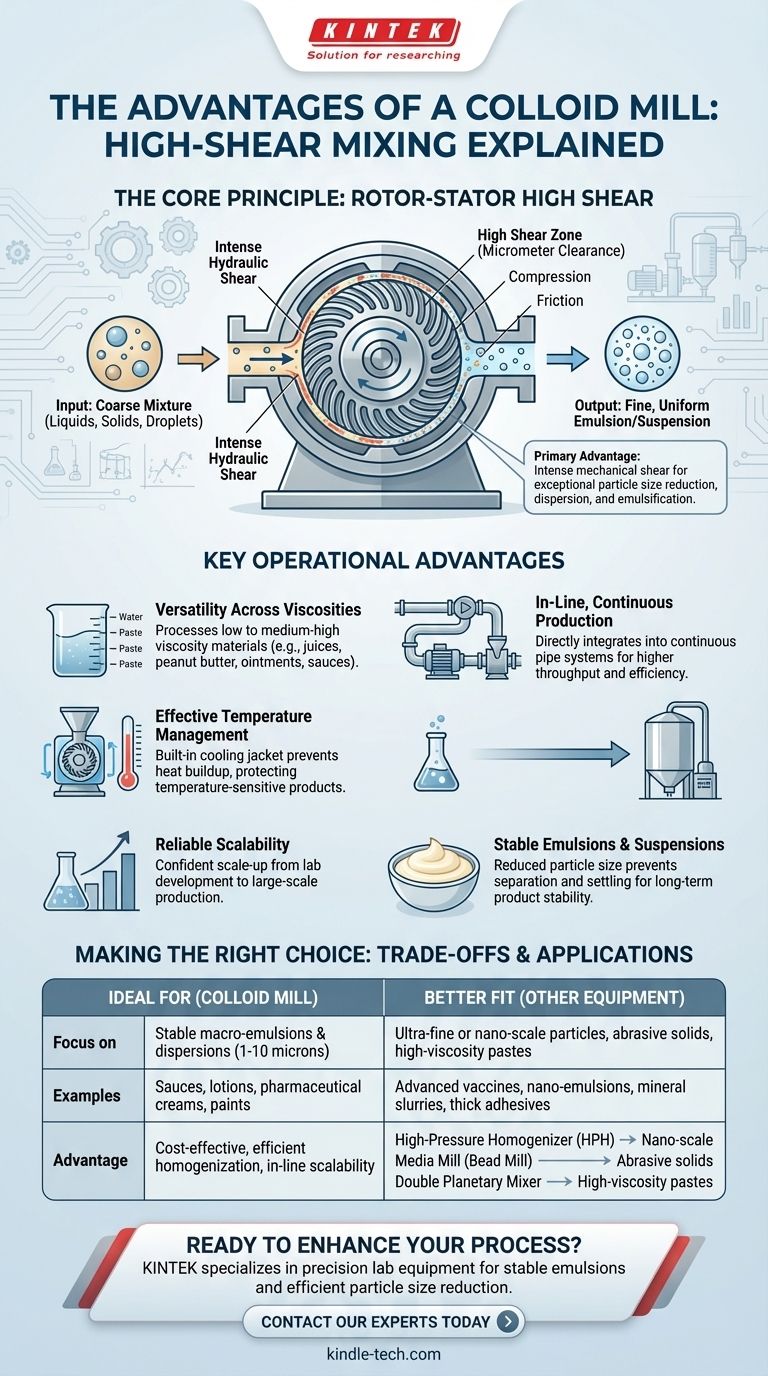

Das Kernprinzip: Wie hohe Scherkraft Ergebnisse liefert

Eine Kolloidmühle arbeitet nach einem einfachen, aber leistungsstarken Prinzip: dem Rotor-Stator-System. Das Verständnis dieses Mechanismus ist entscheidend, um ihre Vorteile zu erfassen.

Der Rotor-Stator-Mechanismus

Eine Kolloidmühle besteht aus einem Hochgeschwindigkeitsrotor, der mit sehr geringem Spiel (oft in Mikrometern gemessen) relativ zu einem stationären Teil, dem Stator, rotiert. Sowohl Rotor als auch Stator sind typischerweise kegelförmig und weisen komplizierte Muster von Rillen und Zähnen auf.

Wenn das Produkt in die Mühle geleitet wird, wird es intensiver hydraulischer Scherkraft, Kompression und Reibung ausgesetzt, während es durch den engen Spalt zwischen dem rotierenden Rotor und dem feststehenden Stator gepresst wird.

Intensive Partikelgrößenreduzierung

Die Hauptfunktion dieser hohen Scherkraft besteht darin, Partikel aufzubrechen. Bei einer Emulsion (wie Mayonnaise oder Salatdressing) zerreißt sie größere Öltröpfchen und verteilt sie gleichmäßig in einer Wasserbasis. Bei einer Suspension (wie einer Farbe oder pharmazeutischen Creme) zerlegt sie Klumpen fester Partikel (Agglomerate).

Diese Aktion führt zu einer deutlich kleineren und gleichmäßigeren Partikelgrößenverteilung, was für die Qualität und Stabilität des Endprodukts entscheidend ist.

Herstellung stabiler Emulsionen und Suspensionen

Durch die Reduzierung der Partikel- und Tröpfchengröße erhöht eine Kolloidmühle die Oberfläche der dispergierten Phase dramatisch. Dies macht die resultierende Mischung über die Zeit wesentlich widerstandsfähiger gegen Entmischung.

Eine gut gemahlene Emulsion wird nicht brechen, und eine Suspension wird sich nicht schnell absetzen. Diese Langzeitstabilität ist ein direkter Vorteil des effektiven Homogenisierungsprozesses.

Wichtige betriebliche Vorteile

Neben der Kernfunktion des Hochscher-Mischens bieten Kolloidmühlen mehrere praktische Vorteile, die sie zu einer bevorzugten Wahl für viele industrielle Prozesse machen.

Vielseitigkeit über Viskositäten hinweg

Kolloidmühlen können eine breite Palette von Materialien effektiv verarbeiten, von niedrigviskosen Flüssigkeiten wie Säften und Tinten bis hin zu mittel- bis hochviskosen Produkten wie Erdnussbutter, Salben und dicken Saucen. Diese Flexibilität ermöglicht den Einsatz einer einzigen Maschine für mehrere Produktlinien.

Eignung für den Inline-, kontinuierlichen Betrieb

Viele Kolloidmühlen sind für den Inline-Betrieb konzipiert, was bedeutet, dass sie direkt in ein kontinuierliches Produktionsleitungssystem integriert werden können. Dies ist für die Großserienfertigung weitaus effizienter als die Chargenverarbeitung, die ein Anhalten zum Be- und Entladen eines Tanks erfordert. Die Inline-Verarbeitung gewährleistet einen höheren Durchsatz und eine größere Produktkonsistenz.

Effektives Temperaturmanagement

Die intensive Scherwirkung erzeugt natürlich Wärme. Um dies zu steuern, sind die meisten industriellen Kolloidmühlen mit einem Kühlmantel ausgestattet. Dieser ermöglicht die Zirkulation einer Kühlflüssigkeit (wie Wasser oder Glykol) um die Mühle, wodurch überschüssige Wärme abgeführt und temperaturempfindliche Produkte wie Milchprodukte oder bestimmte pharmazeutische Wirkstoffe geschützt werden.

Skalierbarkeit vom Labor bis zur Fabrik

Das Rotor-Stator-Prinzip skaliert zuverlässig. Eine Formulierung, die an einer kleinen Kolloidmühle im Labormaßstab entwickelt wurde, kann zuverlässig auf eine große Kolloidmühle mit Produktionskapazität hochskaliert werden. Diese Vorhersehbarkeit ist entscheidend für die Produktentwicklung und Fertigungseffizienz.

Die Kompromisse verstehen

Um eine Kolloidmühle effektiv einzusetzen, müssen Sie auch ihre Grenzen verstehen. Sie ist ein leistungsstarkes Werkzeug, aber nicht für jede Aufgabe das richtige.

Einschränkung 1: Partikelgröße vs. Hochdruckhomogenisatoren

Während eine Kolloidmühle hervorragend für die Herstellung feiner Dispersionen (typischerweise im Bereich von 1-10 Mikrometern) geeignet ist, kann sie nicht die ultrafeinen oder nanoskaligen Partikelgrößen erreichen, die von einem Hochdruckhomogenisator (HPH) erzeugt werden. Für Anwendungen, die die absolut kleinste Partikelgröße erfordern, wie z. B. fortschrittliche Impfstoffe oder Nanoemulsionen, ist ein HPH die überlegene Wahl.

Einschränkung 2: Empfindlichkeit gegenüber abrasiven Materialien

Die präzise, enge Toleranz zwischen Rotor und Stator macht die Mühle anfällig für Verschleiß durch harte, abrasive Partikel. Die Verarbeitung von Materialien mit abrasiven Feststoffen (wie Mineralschlämmen) führt zu schnellem Verschleiß dieser kritischen Komponenten, was höhere Wartungskosten und eine geringere Leistung zur Folge hat. In diesen Fällen ist eine Ausrüstung wie eine Medienmühle (Kugelmühle) besser geeignet.

Einschränkung 3: Grenzen bei hoher Viskosität

Obwohl vielseitig, wird eine Kolloidmühle mit extrem viskosen, pastenartigen Materialien, die nicht leicht fließen, Schwierigkeiten haben. Für Produkte wie dicke Klebstoffe oder dichte Dichtmassen ist ein Doppelplanetenmischer oder ein Hochviskositätsdispergierer besser geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ausrüstung hängt ganz von Ihrem Produkt und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Makroemulsionen wie Mayonnaise, Saucen oder Lotionen liegt: Die Kolloidmühle ist eine ideale, kostengünstige Wahl, um die gewünschte Textur und Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung abrasiver Feststoffe oder schwer zu mahlender Materialien liegt: Sie sollten Medienmühlen oder andere Geräte in Betracht ziehen, die speziell für den Umgang mit hohem Verschleiß entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der kleinstmöglichen Partikelgröße für Anwendungen wie Impfstoffe oder Nanosuspensionen liegt: Ein Hochdruckhomogenisator ist das notwendige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Skalierung eines Prozesses von F&E bis zur großtechnischen kontinuierlichen Fertigung liegt: Die inhärente Skalierbarkeit und Inline-Fähigkeit einer Kolloidmühle machen sie zu einem starken Kandidaten.

Indem Sie ihre spezifischen Stärken und Grenzen verstehen, können Sie die Kolloidmühle als leistungsstarkes und effizientes Werkzeug für Ihre Verarbeitungsziele nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Intensive mechanische Scherkraft | Effektive Partikelgrößenreduzierung und Dispersion für stabile, homogene Mischungen. |

| Vielseitigkeit über Viskositäten hinweg | Verarbeitet eine breite Palette von Materialien, von niedrigviskosen Flüssigkeiten bis zu dicken Pasten. |

| Inline-, kontinuierliche Produktion | Ermöglicht eine hohe Durchsatzleistung und konsistente Fertigung, integriert in Rohrsysteme. |

| Effektives Temperaturmanagement | Eingebauter Kühlmantel schützt temperaturempfindliche Produkte während der Verarbeitung. |

| Zuverlässige Skalierbarkeit | Einfache Skalierung von Formulierungen von der Laborforschung und -entwicklung bis zur vollständigen Produktion mit vorhersehbaren Ergebnissen. |

Bereit, Ihren Produktionsprozess mit einer Hochscher-Kolloidmühle zu optimieren?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Kolloidmühlen für Branchen wie Lebensmittel, Pharmazeutika und Kosmetika. Egal, ob Sie eine neue Formulierung im Labor entwickeln oder für die kontinuierliche Fertigung hochskalieren, unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für stabile Emulsionen und eine effiziente Partikelgrößenreduzierung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK Kolloidmühle Ihre Produktqualität und Verarbeitungseffizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Labor-Mikrogewebemühle

- Labor Hybrid Tissue Grinder

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

Andere fragen auch

- Was ist der Vorteil der Verwendung von hochharten Zirkonoxid-Mahlkugeln für die Vermahlung von Na3SbS4-xSex-Elektrolyten?

- Was ist die Hauptfunktion einer Labor-Kugelmühle bei der Modifizierung von sulfidbasierten Festkörperelektrolyten mit LiPO2F2?

- Was ist die Funktion eines Mörsers und Stößels aus Achat bei der Herstellung von Festkörperbatterien? Sicherstellung einer hochreinen Mischung

- Was ist die Funktion der Verwendung eines Achatmörsers in der Vorläufermischphase der Synthese von Sulfid-Festkörperelektrolyten?

- Wie heißt das Laborgerät zum Mahlen? Wählen Sie die richtige Mühle für Ihre Probe

- Warum sollten SPS-Proben vor der XRD-Analyse gemahlen werden? Beherrschen Sie die Probenvorbereitung für die Analyse reiner Phasen

- Warum sind mechanisches Mahlen oder Hochscher-Mischverfahren notwendig? Erzielung gleichmäßiger schützender Zinkanodenschichten

- Was ist die Notwendigkeit der Verwendung eines End-Over-End-Rotators bei der Reduktion von Chloren-Säure? Gewährleistung kinetischer Genauigkeit mit ZVI