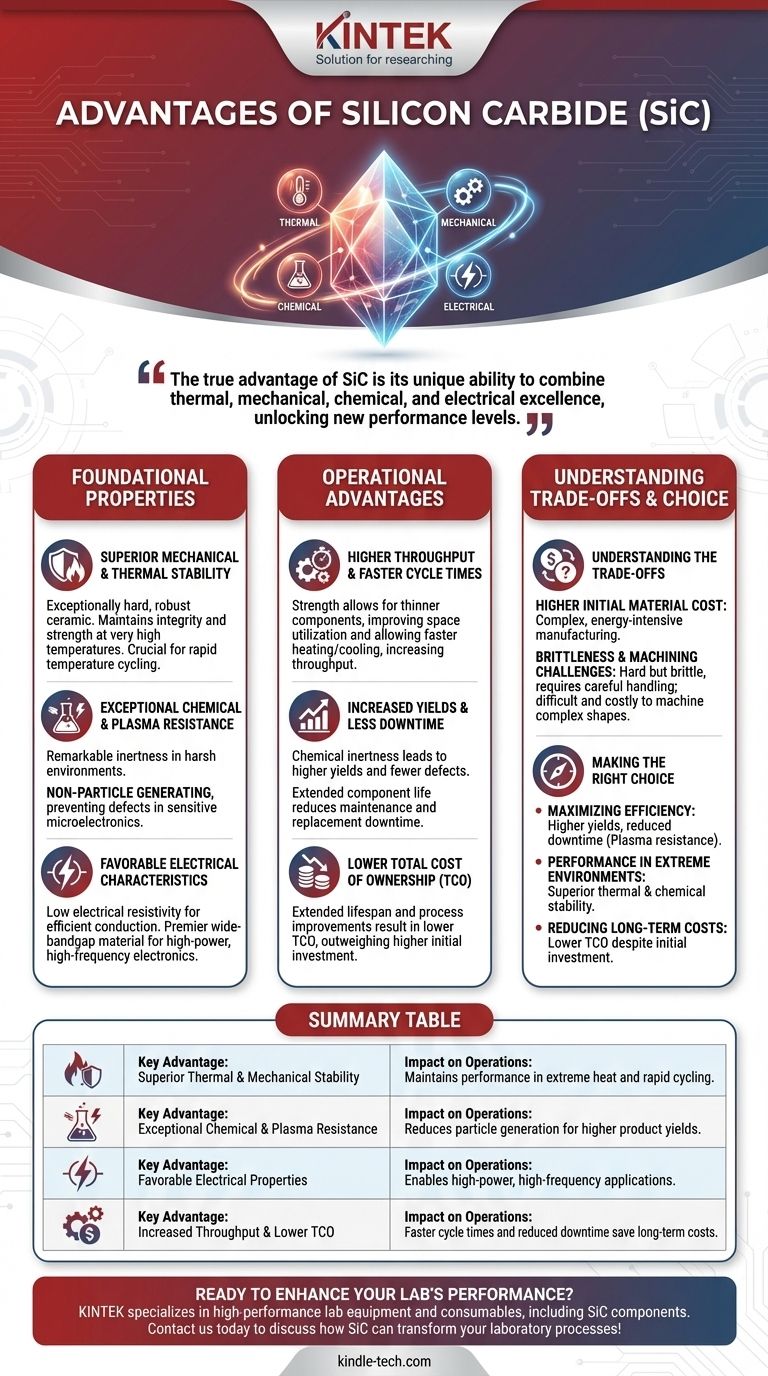

Im Kern bietet Siliziumkarbid (SiC) eine leistungsstarke Kombination aus physikalischer Robustheit, chemischer Stabilität und fortschrittlichen elektrischen Eigenschaften. Es übertrifft herkömmliche Materialien konstant, insbesondere in rauen chemischen und Plasmaumgebungen. Diese Überlegenheit führt direkt zu spürbaren betrieblichen Vorteilen wie höheren Fertigungsausbeuten, schnellerem Durchsatz und niedrigeren Gesamtbetriebskosten.

Der wahre Vorteil von SiC liegt nicht nur in einer einzigen überlegenen Eigenschaft, sondern in seiner einzigartigen Fähigkeit, thermische, mechanische, chemische und elektrische Exzellenz zu kombinieren. Diese Synergie eröffnet neue Leistungsniveaus in anspruchsvollen Anwendungen, bei denen herkömmliche Materialien an ihre Grenzen gestoßen sind.

Die grundlegenden Eigenschaften von SiC

Der Wert von Siliziumkarbid ergibt sich aus einer Reihe intrinsischer Merkmale, die es einzigartig für Hochleistungsanwendungen machen, von der Halbleiterfertigung bis zur Luft- und Raumfahrttechnologie.

### Überlegene mechanische und thermische Stabilität

SiC ist ein außergewöhnlich hartes und robustes Keramikmaterial. Es behält seine strukturelle Integrität und Festigkeit bei sehr hohen Temperaturen bei, bei denen andere Materialien sich verziehen, schmelzen oder zersetzen würden.

Diese thermische Stabilität ist entscheidend für Prozesse, die schnelle Temperaturwechsel beinhalten, und gewährleistet, dass Komponenten über die Zeit dimensionsstabil und zuverlässig bleiben.

### Außergewöhnliche chemische und Plasmaresistenz

In den aggressiven Umgebungen innerhalb von Halbleiter-Prozesskammern zeigt SiC eine bemerkenswerte Inertheit. Es widersteht Korrosion und Erosion durch aggressive Chemikalien und energiereiche Plasmen.

Ein wesentlicher Vorteil dieser Beständigkeit ist, dass SiC keine Partikel erzeugt. Durch die Vermeidung von Partikelabrieb trägt es dazu bei, eine makellose Prozessumgebung aufrechtzuerhalten, was entscheidend ist, um Defekte in empfindlichen Mikroelektronikbauteilen zu verhindern.

### Günstige elektrische Eigenschaften

SiC weist einen geringen elektrischen Widerstand auf, was eine effiziente Stromleitung in Anwendungen wie Elektroden ermöglicht. Seine Eigenschaften machen es auch zu einem erstklassigen Material für Halbleiter mit großer Bandlücke.

Diese elektrische Leistung ist grundlegend für seine wachsende Rolle in der Hochleistungs- und Hochfrequenzelektronik und ermöglicht Bauteile, die kleiner, schneller und effizienter sind als ihre siliziumbasierten Gegenstücke.

Übertragung von Eigenschaften in betriebliche Vorteile

Die physikalischen Eigenschaften von SiC schaffen direkte und messbare Vorteile in industriellen und hochtechnologischen Umgebungen und verbessern sowohl die Effizienz als auch die Bilanz eines Unternehmens.

### Höherer Durchsatz und schnellere Zykluszeiten

Aufgrund seiner Festigkeit und Stabilität können Komponenten aus SiC mit dünneren Querschnitten konstruiert werden. Dies verbessert die Platzausnutzung in beengten Anlagen und ermöglicht schnelleres Aufheizen und Abkühlen, was die Prozesszykluszeiten verkürzt und den Gesamtdurchsatz erhöht.

### Gesteigerte Ausbeuten und weniger Ausfallzeiten

Die chemische Inertheit und die partikelfreie Natur von SiC führen direkt zu höheren Fertigungsausbeuten. Eine sauberere Prozesskammer bedeutet weniger Defekte auf jedem Wafer oder Produkt.

Darüber hinaus führt seine Langlebigkeit dazu, dass Komponenten erheblich länger halten, was zu weniger Ausfallzeiten der Ausrüstung für Wartung und Austausch führt.

### Niedrigere Gesamtbetriebskosten (TCO)

Obwohl SiC-Komponenten möglicherweise höhere Anschaffungskosten haben, führen ihre verlängerte Lebensdauer und die ermöglichten Prozessverbesserungen zu niedrigeren Gesamtbetriebskosten. Die Einsparungen durch reduzierte Ausfallzeiten und höhere Ausbeuten überwiegen die anfängliche Investition schnell.

Verständnis der Kompromisse

Kein Material ist für jede Situation perfekt. Die Berücksichtigung der praktischen Aspekte von SiC ist der Schlüssel zu einer fundierten Entscheidung.

### Höhere anfängliche Materialkosten

Der Herstellungsprozess für hochreines Siliziumkarbid ist komplex und energieintensiv. Dies führt zu höheren Vorabkosten im Vergleich zu herkömmlichen Materialien wie Aluminiumoxid, Quarz oder Standard-Silizium.

### Sprödigkeit und Bearbeitungsschwierigkeiten

Wie viele fortschrittliche Keramiken ist SiC hart, aber auch spröde. Es kann anfällig für Brüche durch scharfe Stöße oder hohe Zugbelastungen sein, was sorgfältige Design- und Handhabungsprotokolle erfordert.

Seine extreme Härte macht es im Vergleich zu Metallen oder weicheren Materialien auch schwieriger und kostspieliger, in komplexe Formen zu bearbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von SiC ist eine strategische Entscheidung, die sich an Ihren primären betrieblichen Zielen orientieren sollte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Fertigungseffizienz liegt: Die Plasmaresistenz und die partikelfreie Natur von SiC führen direkt zu höheren Produktausbeuten und reduzierten Ausfallzeiten.

- Wenn Ihr Hauptaugenmerk auf der Leistung in extremen Umgebungen liegt: Die unübertroffene thermische und chemische Stabilität von SiC macht es zur überlegenen Wahl für Komponenten in Hochtemperatur- oder korrosiven Umgebungen.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebskosten liegt: Die verlängerte Komponentenlebensdauer und die verbesserte Prozesszuverlässigkeit von SiC führen trotz einer höheren Anfangsinvestition zu niedrigeren Gesamtbetriebskosten.

Letztendlich ist die Einführung von Siliziumkarbid eine Investition in Stabilität, Effizienz und Leistung an der Grenze des technologisch Möglichen.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Auswirkung auf Ihren Betrieb |

|---|---|

| Überlegene thermische & mechanische Stabilität | Behält die Leistung bei extremer Hitze und schnellen Zyklen bei. |

| Außergewöhnliche chemische & Plasmaresistenz | Reduziert die Partikelbildung für höhere Produktausbeuten. |

| Günstige elektrische Eigenschaften | Ermöglicht Hochleistungs-, Hochfrequenzanwendungen. |

| Gesteigerter Durchsatz & niedrigere TCO | Schnellere Zykluszeiten und reduzierte Ausfallzeiten sparen langfristige Kosten. |

Sind Sie bereit, die Leistung Ihres Labors mit der überlegenen Materialwissenschaft von Siliziumkarbid zu verbessern? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien, einschließlich SiC-Komponenten für anspruchsvolle Umgebungen. Unsere Lösungen helfen Ihnen, höhere Fertigungsausbeuten, schnelleren Durchsatz und niedrigere Gesamtbetriebskosten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie SiC Ihre Laborprozesse verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen