Kurz gesagt, die Sputterabscheidung ist eine grundlegende Technologie zur Herstellung der Hochleistungs-Dünnschichten, die für die moderne Elektronik und Optik unerlässlich sind. Ihre Hauptanwendungen liegen in der Halbleiterindustrie für integrierte Schaltkreise, in der Datenspeicherung für die Herstellung von Festplatten und in der Optik für die Erzeugung spezieller Beschichtungen auf Linsen und Spiegeln.

Die Sputterabscheidung ist nicht nur eine Beschichtungsmethode; sie ist ein Werkzeug der Präzisionstechnik. Ihr wahrer Wert liegt in der Fähigkeit, eine breite Palette von Materialien – einschließlich komplexer Legierungen und hochschmelzender Verbindungen – mit außergewöhnlicher Kontrolle, Gleichmäßigkeit und Haftung abzuscheiden.

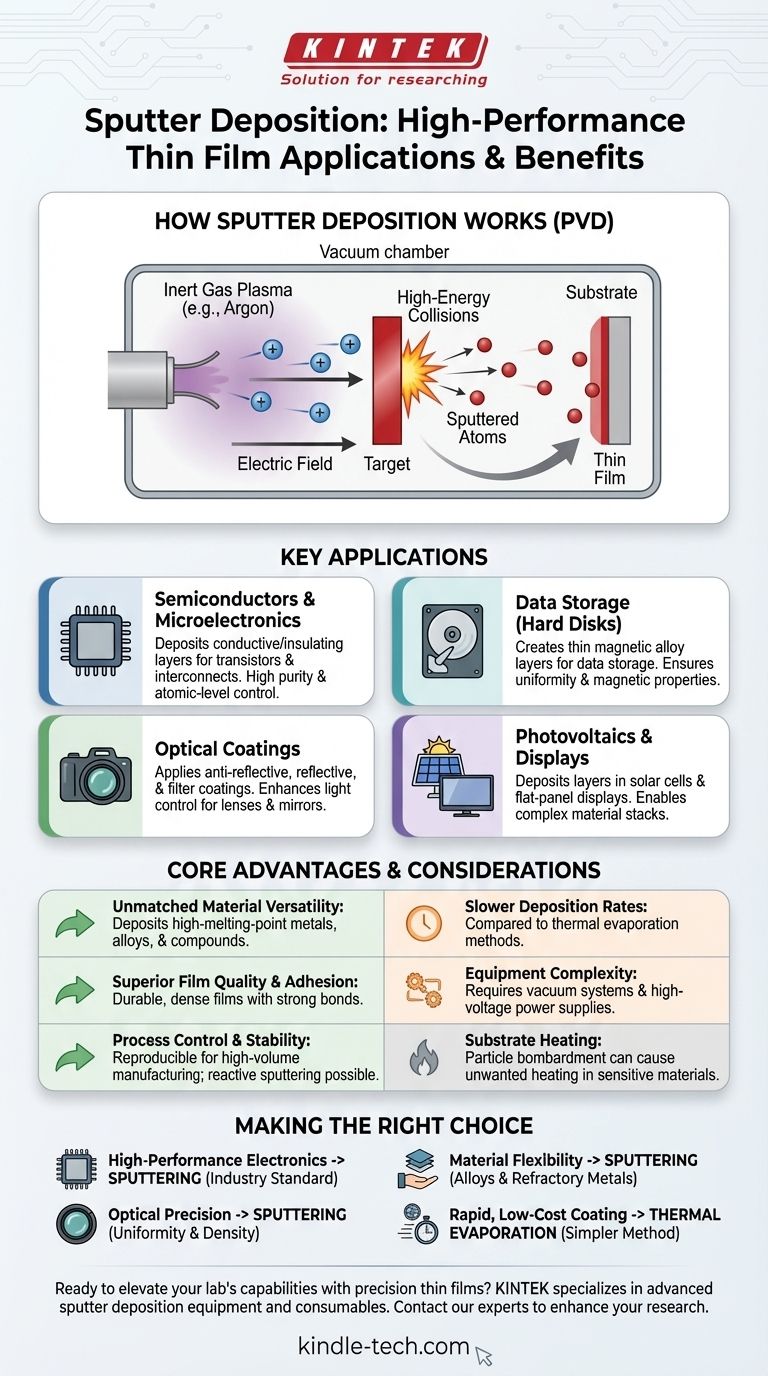

Wie die Sputterabscheidung funktioniert

Der Kernmechanismus

Die Sputterabscheidung ist eine Art der Physical Vapor Deposition (PVD), also der physikalischen Gasphasenabscheidung. Sie funktioniert, indem in einer Vakuumkammer ein Plasma erzeugt wird, typischerweise aus einem Inertgas wie Argon.

Positiv geladene Argonionen aus diesem Plasma werden durch ein elektrisches Feld beschleunigt, wodurch sie auf ein Target treffen, das aus dem gewünschten Beschichtungsmaterial besteht.

Vom Target zum Substrat

Diese energiereichen Kollisionen schlagen physikalisch einzelne Atome aus dem Targetmaterial heraus oder „sputtern“ sie ab. Diese gesputterten Atome wandern dann durch das Vakuum und kondensieren auf der Oberfläche einer Komponente (dem Substrat), wodurch ein dünner, gleichmäßiger Film entsteht.

Wichtige Anwendungen im Detail

Halbleiter und Mikroelektronik

Die Sputterabscheidung ist ein Eckpfeiler der Halbleiterindustrie. Sie wird verwendet, um die ultradünnen Schichten leitfähiger und isolierender Materialien abzuscheiden, die Transistoren und Verbindungen innerhalb eines integrierten Schaltkreises bilden.

Das Verfahren bietet die erforderliche hohe Reinheit und atomare Kontrolle, um diese komplexen, mehrschichtigen Bauteile zuverlässig und in großem Maßstab herzustellen.

Datenspeicherung (Festplatten)

Eine der frühesten und kritischsten Anwendungen des Sputterns ist die Herstellung von Computerfestplatten. Die magnetischen Schichten, die Daten auf einer Platter speichern, sind nur wenige Nanometer dick.

Das Sputtern ist die einzig praktikable Methode, um diese komplexen magnetischen Legierungen mit der erforderlichen Gleichmäßigkeit und den gewünschten magnetischen Eigenschaften abzuscheiden.

Optische Beschichtungen

Die Technologie ist unerlässlich für die Herstellung von Hochleistungs-Optikkomponenten. Sie wird verwendet, um Antireflexbeschichtungen auf Linsen aufzubringen, hochreflektierende Spiegel zu erzeugen und spezielle optische Filter herzustellen.

Die durch Sputtern erzeugten dichten, gleichmäßigen Filme steuern präzise, wie Licht reflektiert oder transmittiert wird, und verbessern die Leistung von allem, von Brillen bis hin zu fortschrittlichen wissenschaftlichen Instrumenten.

Photovoltaik und Displays

Im Bereich der erneuerbaren Energien wird das Sputtern zur Abscheidung verschiedener Schichten in Solarzellen (Photovoltaik) eingesetzt. Es wird auch bei der Herstellung von Flachbildschirmen verwendet und trägt zu den leitfähigen und emittierenden Schichten bei.

Verständnis der Kernvorteile

Unübertroffene Materialvielfalt

Ein wesentlicher Vorteil ist die Fähigkeit, Materialien mit sehr hohen Schmelzpunkten abzuscheiden, wie Wolfram oder Tantal, die mit thermischen Verdampfungsmethoden schwer oder gar nicht abzuscheiden sind.

Darüber hinaus kann das Sputtern Legierungen und Verbindungen abscheiden, wobei die ursprüngliche Zusammensetzung des Targetmaterials erhalten bleibt, was sicherstellt, dass der fertige Film die gewünschten chemischen Eigenschaften aufweist.

Überlegene Filmqualität und Haftung

Gesputterte Filme sind bekannt für ihre ausgezeichnete Haftung auf dem Substrat. Die hohe kinetische Energie der ankommenden Atome hilft ihnen, eine starke, dichte Bindung mit der Oberfläche einzugehen.

Dies führt zu haltbaren, hochwertigen Filmen, die weniger anfällig für Abblättern oder Defekte sind als bei anderen Methoden.

Prozesskontrolle und Stabilität

Das Sputtertarget dient als stabile, langlebige Materialquelle, was zu einem hochgradig reproduzierbaren und kontrollierbaren Prozess führt.

Diese Stabilität ist entscheidend für die Massenfertigung, bei der die Konsistenz von einer Komponente zur nächsten von größter Bedeutung ist. Sie ermöglicht auch das reaktive Sputtern, bei dem ein reaktives Gas wie Sauerstoff oder Stickstoff eingeführt wird, um Oxid- oder Nitridverbindungen auf dem Substrat zu bilden.

Häufige Fallstricke und Überlegungen

Abscheidungsraten

Die Raten der Sputterabscheidung sind oft langsamer als die, die bei der thermischen Verdampfung erreicht werden. Dies kann es für Anwendungen, bei denen sehr dicke Filme schnell benötigt werden oder bei denen ein hoher Durchsatz die absolut wichtigste Überlegung ist, weniger geeignet machen.

Prozesskomplexität

Obwohl hochgradig kontrollierbar, kann die für das Sputtern erforderliche Ausrüstung komplexer und teurer sein als bei einfacheren Abscheidungstechniken. Sie erfordert ein Vakuumsystem, Hochspannungsnetzteile und Gasflusskontrolle, was ein höheres Maß an Prozess-Know-how erfordert.

Substraterhitzung

Obwohl von der Quelle selbst nur sehr wenig Strahlungswärme ausgeht, kann der Beschuss des Substrats durch energiereiche Teilchen zu einer gewissen unerwünschten Erwärmung führen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie Kunststoffe oder biologische Proben beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Sputterabscheidung ist ein leistungsstarkes Werkzeug, aber ihre Eignung hängt vollständig von den technischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Das Sputtern ist der Industriestandard für seine Fähigkeit, die reinen, dichten und komplexen Materialstapel zu erzeugen, die für moderne Mikrochips erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf optischer Präzision liegt: Die Gleichmäßigkeit und Dichte gesputterter Filme sind ideal für die Herstellung hochwertiger Antireflexbeschichtungen, Spiegel und Filter.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität liegt: Das Sputtern ist Ihre beste Wahl für die Abscheidung von Legierungen, Verbindungen oder hochschmelzenden Metallen, die mit thermischen Methoden nicht gehandhabt werden können.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Beschichtung liegt: Eine einfachere Methode wie die thermische Verdampfung könnte eine geeignetere Wahl sein, vorausgesetzt, Sie benötigen nicht die überlegene Filmqualität des Sputterns.

Letztendlich ist die Entscheidung für die Sputterabscheidung eine Entscheidung, die die Filmqualität, die Materialvielfalt und die Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptverwendung | Wesentlicher Materialvorteil |

|---|---|---|

| Halbleiter | Abscheidung leitfähiger & isolierender Schichten für ICs | Hohe Reinheit, Kontrolle auf atomarer Ebene |

| Datenspeicherung | Herstellung magnetischer Schichten für Festplatten | Gleichmäßigkeit, präzise magnetische Eigenschaften |

| Optische Beschichtungen | Erzeugung von Antireflex- und reflektierenden Schichten auf Linsen/Spiegeln | Dichte, gleichmäßige Filme zur Lichtsteuerung |

| Photovoltaik/Displays | Abscheidung von Schichten in Solarzellen und Flachbildschirmen | Vielseitigkeit für komplexe Materialstapel |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen Dünnschichten zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Sputterabscheidungsanlagen und Verbrauchsmaterialien und liefert die Materialvielfalt, überlegene Haftung und Prozesskontrolle, die Ihr Labor für Halbleiter, Optik und darüber hinaus benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen