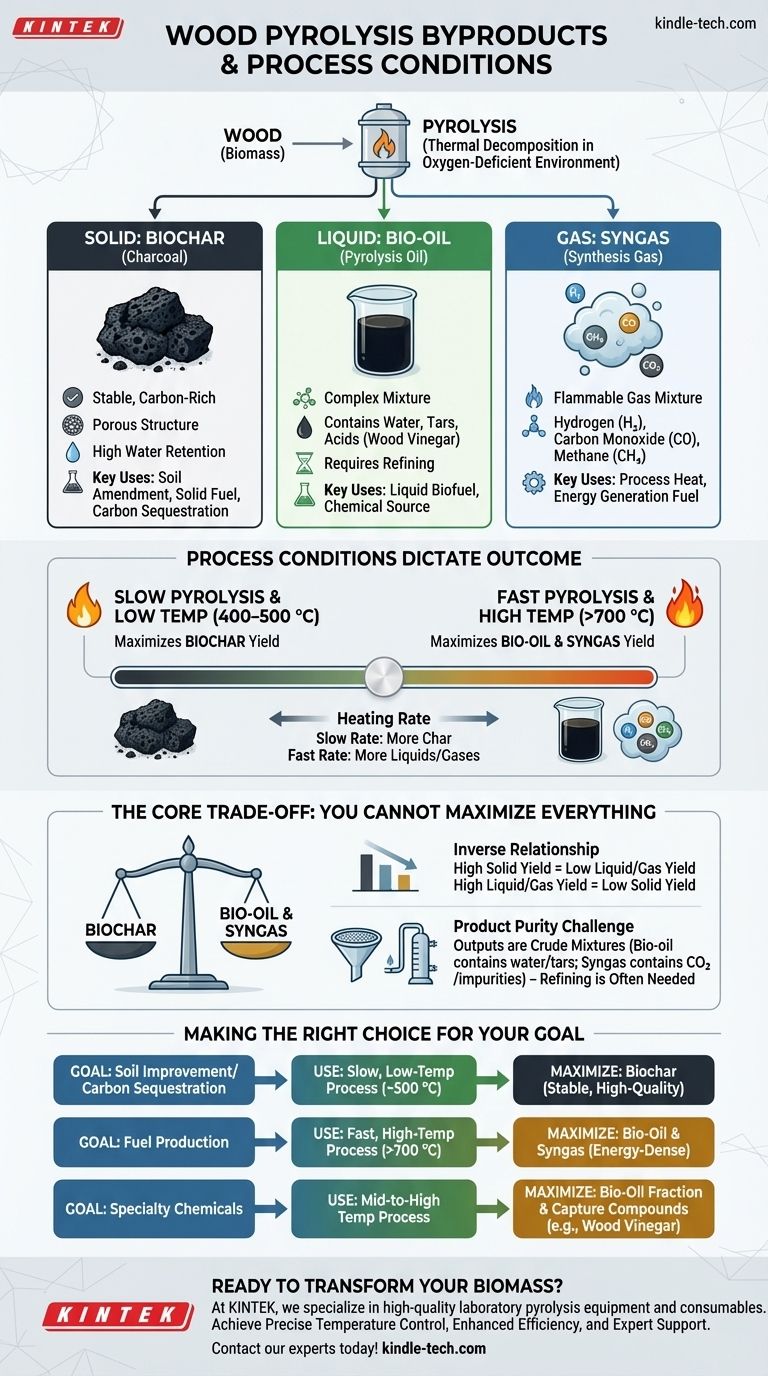

Kurz gesagt, die Pyrolyse von Holz liefert drei verschiedene Arten von Nebenprodukten. Dies sind ein fester Rückstand, bekannt als Biokohle (oder Holzkohle), eine komplexe Flüssigkeit namens Bio-Öl (oder Pyrolyseöl) und eine Mischung aus nicht kondensierbaren Gasen, die als Synthesegas bezeichnet wird.

Das grundlegende Prinzip, das Sie verstehen müssen, ist, dass Sie diese drei Produkte nicht in festen Mengen erhalten. Die spezifischen Bedingungen des Pyrolyseprozesses, hauptsächlich die Temperatur, steuern direkt, welches dieser Nebenprodukte Sie in der höchsten Menge erzeugen werden.

Die drei Zustände der Pyrolyseprodukte

Pyrolyse ist die thermische Zersetzung von Material bei hohen Temperaturen in einer sauerstoffarmen Umgebung. Im Gegensatz zur Verbrennung, die Asche erzeugt, baut dieser Prozess die komplexe Struktur von Holz in einfachere, wertvolle Komponenten ab.

Das feste Produkt: Biokohle

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der nach Abschluss der Pyrolyse zurückbleibt. Es ist im Wesentlichen eine verfeinerte Form von Holzkohle.

Dieses Material ist hochporös und zersetzungsbeständig. Seine Hauptanwendungen sind als hochwertiger Bodenverbesserer zur Verbesserung der Wasserspeicherung und der Bodengesundheit oder als fester Brennstoff.

Das flüssige Produkt: Bio-Öl

Wenn das Holz erhitzt wird, verdampfen flüchtige Verbindungen und werden dann abgekühlt und zu einer dunklen, dichten Flüssigkeit kondensiert, die als Bio-Öl bekannt ist.

Dies ist keine einzelne Substanz, sondern eine komplexe Mischung. Es enthält Wasser, Teere und saure Verbindungen wie Holzessig. Obwohl es zu einem flüssigen Biokraftstoff raffiniert werden kann, erfordert seine Komplexität und ätzende Natur oft eine erhebliche Aufbereitung vor der Verwendung.

Das gasförmige Produkt: Synthesegas

Synthesegas, kurz für „Synthesegas“, ist die Ansammlung von Gasen, die beim Abkühlen nicht wieder zu einer Flüssigkeit kondensieren.

Dieses Gasgemisch ist brennbar und besteht hauptsächlich aus Wasserstoff (H2), Kohlenmonoxid (CO), Methan (CH4) und Kohlendioxid (CO2). Es wird oft aufgefangen und als Brennstoffquelle genutzt, um die Wärme für den Pyrolyse-Reaktor selbst bereitzustellen, wodurch ein sich selbst erhaltendes System entsteht.

Wie Prozessbedingungen das Ergebnis bestimmen

Sie können die Pyrolyse-Reaktion so steuern, dass sie eine Produktart gegenüber den anderen begünstigt. Das Ergebnis ist nicht zufällig; es ist ein direktes Ergebnis der von Ihnen festgelegten Prozessparameter.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der wichtigste Faktor, der die Ausbeuten der Endprodukte bestimmt.

Die langsame Pyrolyse bei niedrigeren Temperaturen, typischerweise 400–500 °C, maximiert die Produktion von Biokohle. Der langsamere Prozess ermöglicht es mehr Kohlenstoff, in einer festen, stabilen Struktur zu verbleiben.

Die schnelle Pyrolyse bei höheren Temperaturen, oft über 700 °C, begünstigt die Produktion von Bio-Öl und Synthesegas. Die intensive, schnelle Hitze „knackt“ die Holzstruktur in kleinere flüchtige Moleküle, die zu Flüssigkeiten und Gasen werden.

Der Einfluss der Aufheizrate

Auch die Geschwindigkeit, mit der das Holz erhitzt wird, spielt eine entscheidende Rolle. Eine langsame Aufheizrate gibt dem Holz Zeit, allmählich zu verkohlen, wodurch die Holzkohle maximiert wird.

Umgekehrt verdampft eine sehr schnelle Aufheizrate das organische Material schnell und verschiebt die Ausbeuten in Richtung Flüssigkeiten und Gase, bevor sie eine stabile Kohlenstoffstruktur bilden können.

Das Kernproblem verstehen

Die Pyrolyse ist kein Allheilmittel, das gleichzeitig maximale Ausbeuten von allem liefert. Die Anerkennung der inhärenten Kompromisse ist für jede praktische Anwendung von entscheidender Bedeutung.

Sie können nicht alles maximieren

Es besteht ein umgekehrtes Verhältnis zwischen den Produktausbeuten. Ein Prozess, der auf einen hohen Biokohle-Ausstoß optimiert ist, liefert zwangsläufig weniger Bio-Öl und Synthesegas.

Umgekehrt führt die Maximierung der Flüssigkraftstoffproduktion zu einer minimalen Menge an fester Biokohle. Ihr primäres Ziel muss Ihre Prozessbedingungen bestimmen.

Die Herausforderung der Produktreinheit

Die Rohprodukte der Pyrolyse sind oft grobe Mischungen. Bio-Öl enthält erhebliche Mengen an Wasser, Säuren und Teeren, die zur Verwendung als hochwertiger Kraftstoff abgetrennt oder raffiniert werden müssen.

Ebenso enthält Synthesegas CO2 und andere Verunreinigungen, die je nach Verwendungszweck, wie z. B. in der fortschrittlichen chemischen Synthese, „gewaschen“ werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie für die Pyrolyse sollte von Ihrem Endziel geleitet werden. Es gibt keine einzelne „beste“ Methode; es gibt nur den besten Weg für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffabscheidung liegt: Verwenden Sie einen langsamen Prozess bei niedrigerer Temperatur (etwa 500 °C), um die Ausbeute an stabilem, hochwertigem Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Kraftstoff liegt: Verwenden Sie einen schnellen Prozess bei höherer Temperatur (über 700 °C), um die Produktion von energiedichtem Bio-Öl und brennbarem Synthesegas zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Spezialchemikalien liegt: Verwenden Sie einen Prozess bei mittlerer bis hoher Temperatur und investieren Sie in nachgeschaltete Anlagen, um wertvolle Verbindungen wie Holzessig aus der Bio-Öl-Fraktion abzutrennen.

Indem Sie verstehen, wie Prozessvariablen den Output steuern, können Sie Holz von einem einfachen Material in eine vorhersehbare Quelle wertvoller Produkte umwandeln.

Zusammenfassungstabelle:

| Nebenprodukt | Beschreibung | Hauptanwendungen |

|---|---|---|

| Biokohle (Feststoff) | Kohlenstoffreicher, poröser fester Rückstand. | Bodenverbesserer, fester Brennstoff, Kohlenstoffabscheidung. |

| Bio-Öl (Flüssigkeit) | Komplexe, dichte Flüssigkeit aus kondensierten Dämpfen. | Flüssiger Biokraftstoff (nach Raffination), Quelle für Chemikalien. |

| Synthesegas (Gas) | Brennbare Gasgemisch (H₂, CO, CH₄). | Prozesswärme, Brennstoff zur Energieerzeugung. |

Bereit, Ihre Biomasse in wertvolle Produkte umzuwandeln?

Bei KINTEK sind wir auf hochwertige Labor-Pyrolysegeräte und Verbrauchsmaterialien spezialisiert. Ob Ihr Ziel die Maximierung von Biokohle für die Bodenforschung, die Produktion von Bio-Öl für die Kraftstoffanalyse oder die Erzeugung von Synthesegas für Energiestudien ist, unsere Lösungen sind auf Präzision, Kontrolle und Zuverlässigkeit ausgelegt.

Wir helfen Ihnen bei der Erreichung von:

- Präzise Temperaturkontrolle: Optimieren Sie Ihren Prozess, um die spezifischen gewünschten Nebenprodukterträge anzusteuern.

- Verbesserte Effizienz: Zuverlässige Geräte für konsistente Leistung in anspruchsvollen Laborumgebungen.

- Fachkundige Unterstützung: Erhalten Sie die richtige Ausrüstung für Ihre einzigartige Anwendung, von F&E bis zur Qualitätskontrolle.

Lassen Sie uns die richtige Pyrolyselösung für Ihr Labor entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess