Die Hauptherausforderungen der Atomlagenabscheidung (ALD) sind ihre extrem langsame Abscheidungsrate, die begrenzte Verfügbarkeit und die hohen Kosten geeigneter chemischer Vorläufer sowie die strengen Prozessbedingungen, die erforderlich sind, um ihren schichtweisen Wachstumsmechanismus aufrechtzuerhalten. Diese Faktoren beschränken ALD oft auf Anwendungen, bei denen ultimative Präzision und Filmqualität wichtiger sind als der Herstellungsvolumenstrom oder die Kosten.

Die Kernherausforderung der ALD besteht darin, dass ihre größte Stärke – die selbstlimitierende, oberflächenkontrollierte Reaktion, die atomare Präzision ermöglicht – auch die direkte Ursache ihrer Hauptschwächen ist: langsame Geschwindigkeit und hohe betriebliche Komplexität.

Die Kernherausforderung: Abscheidungsgeschwindigkeit

Die am häufigsten genannte Einschränkung der ALD ist ihre inhärent langsame Abscheidungsrate. Dies ist kein zufälliger Fehler, sondern eine direkte Folge ihres grundlegenden Mechanismus.

Der Zyklus-für-Zyklus-Engpass

ALD baut Filme Schicht für Schicht durch eine Abfolge von Schritten auf: Vorläuferpuls, Spülung, Reaktantpuls und eine weitere Spülung. Die beiden Spülschritte, die unerwünschte Gasphasenreaktionen (CVD) verhindern sollen, verbrauchen oft den größten Teil der Zykluszeit.

Das bedeutet, dass selbst ein schneller ALD-Prozess möglicherweise nur etwa ein Ångström (0,1 Nanometer) pro Zyklus abscheidet, wobei jeder Zyklus mehrere Sekunden dauert.

Auswirkungen auf die Massenfertigung

Diese langsame Wachstumsrate macht ALD für Anwendungen, die dicke Filme erfordern (im Allgemeinen alles über ca. 100 Nanometer), unpraktisch. Die erforderliche Zeit wäre kommerziell nicht tragbar.

Aus diesem Grund werden Techniken wie die chemische Gasphasenabscheidung (CVD) oder die physikalische Gasphasenabscheidung (PVD) für die Abscheidung dickerer Schichten bevorzugt, bei denen die Kontrolle auf atomarer Ebene weniger kritisch ist.

Vorläuferchemie und Materialbeschränkungen

Der Erfolg eines jeden ALD-Prozesses hängt vollständig von der Qualität und den Eigenschaften der verwendeten chemischen Vorläufer ab. Die Suche nach den richtigen Molekülen ist eine bedeutende wissenschaftliche und technische Herausforderung.

Das Ideal vs. Die Realität

Ideale ALD-Vorläufer müssen flüchtig genug sein, um als Gas transportiert zu werden, aber stabil genug, um sich bei der Prozesstemperatur nicht zu zersetzen. Entscheidend ist, dass sie aggressiv mit der Oberfläche reagieren, aber nicht miteinander.

Die Suche nach Chemikalien, die all diese Kriterien für ein bestimmtes Element erfüllen, ist oft schwierig und kann die Haupthürde bei der Entwicklung eines neuen ALD-Prozesses sein.

Begrenzte Materialpalette

Obwohl ALD im Labormaßstab für eine breite Palette von Materialien verwendet werden kann, ist die Anzahl robuster, kommerziell rentabler Prozesse viel geringer. Dies hängt direkt mit dem Mangel an geeigneten, hochreinen Vorläufern für viele Elemente im Periodensystem zusammen.

Das Problem der Verunreinigungen

Unvollständige Reaktionen können zur Einlagerung von Verunreinigungen in den Film führen. Beispielsweise können metallorganische Vorläufer Kohlenstoffverunreinigungen hinterlassen, während Metallhalogenide Chlor oder Fluor hinterlassen können.

Die Minimierung dieser Verunreinigungen erfordert eine sorgfältige Prozessoptimierung und manchmal sehr hohe Temperaturen, was empfindliche Substrate beschädigen kann.

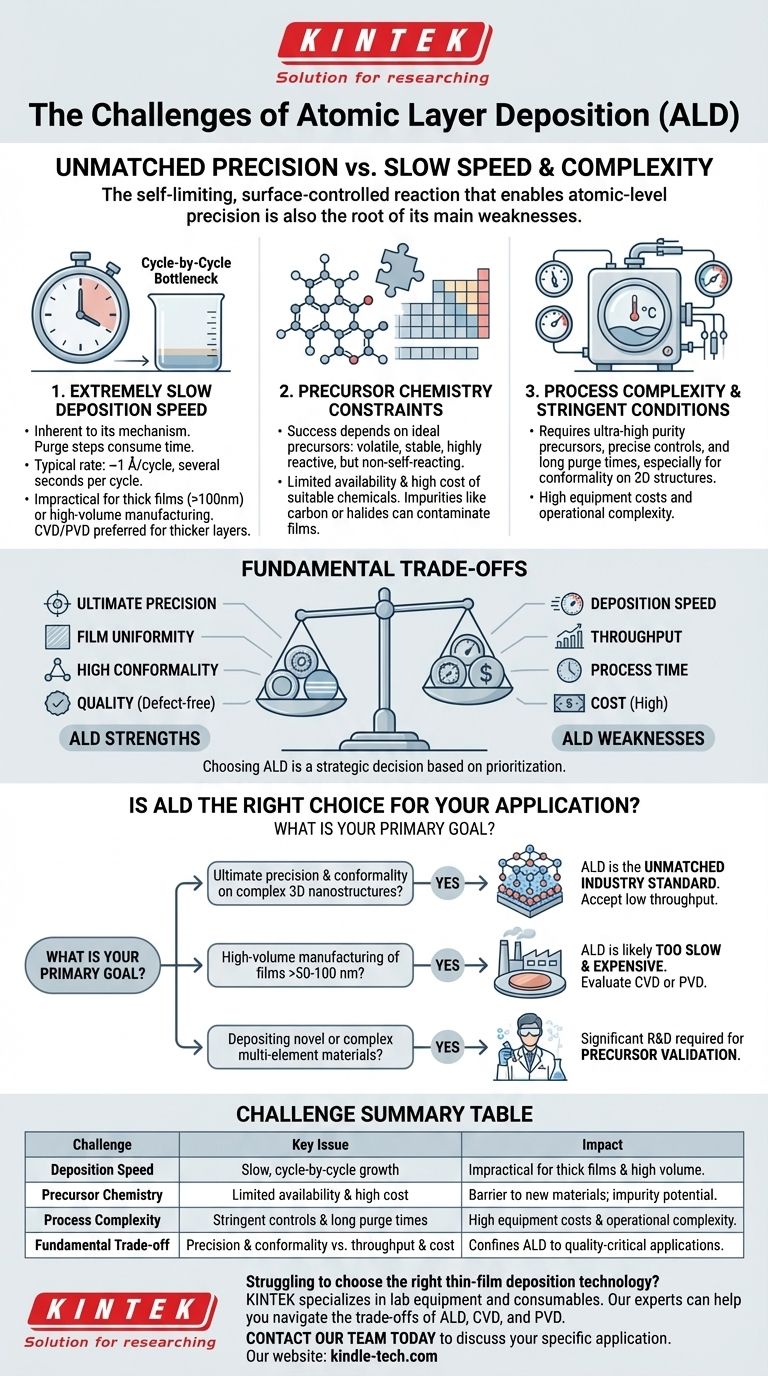

Verständnis der grundlegenden Kompromisse

Die Wahl von ALD beinhaltet einen klaren Satz von Kompromissen. Das Verständnis dieser ist der Schlüssel zur Entscheidung, ob es die richtige Technologie für Ihr Ziel ist.

Präzision vs. Geschwindigkeit

Dies ist das zentrale Dilemma der ALD. Sie erhalten unübertroffene Kontrolle über Filmdicke und Gleichmäßigkeit auf Kosten der Abscheidungsgeschwindigkeit. Keine andere Technik bietet dieses Maß an Kontrolle, aber es geht immer auf Kosten der Zeit.

Konformität vs. Prozesszeit

Die Fähigkeit von ALD, komplexe 3D-Strukturen mit hohem Aspektverhältnis zu beschichten, ist eine seiner stärksten Eigenschaften. Um dies zu erreichen, muss jedoch sichergestellt werden, dass die Vorläufermoleküle jede Oberfläche erreichen können und dass Spülgase alles Überschüssige entfernen können.

Dies erfordert oft eine erhebliche Verlängerung der Puls- und Spülzeiten, was einen ohnehin schon langsamen Prozess weiter verlangsamt.

Qualität vs. Kosten

Die Herstellung hochreiner, fehlerfreier Filme erfordert Investitionen in ultrareine Vorläufer, hochentwickelte Vakuumreaktoren sowie präzise Temperatur- und Druckkontrollen. Dies macht ALD zu einer teuren Abscheidungsmethode im Vergleich zu Alternativen wie Sputtern oder Verdampfen.

Ist ALD die richtige Wahl für Ihre Anwendung?

Die Bewertung dieser Herausforderungen im Kontext Ihres spezifischen Ziels ist der wichtigste Schritt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Konformität auf komplexen 3D-Nanostrukturen liegt: ALD ist der unübertroffene Industriestandard, und Sie müssen den Kompromiss des geringen Durchsatzes akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung von Filmen mit einer Dicke von mehr als 50–100 nm liegt: ALD ist wahrscheinlich zu langsam und zu teuer; Sie sollten schnellere Methoden wie CVD oder PVD evaluieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung neuartiger oder komplexer mehratomiger Materialien liegt: Ihre größte Herausforderung wird die erhebliche Forschungs- und Entwicklungsarbeit sein, die erforderlich ist, um geeignete chemische Vorläufer zu finden und zu validieren.

Indem Sie diese inhärenten Herausforderungen verstehen, können Sie die einzigartigen Fähigkeiten von ALD strategisch für Anwendungen nutzen, bei denen sie einen entscheidenden Vorteil bieten.

Zusammenfassungstabelle:

| Herausforderung | Schlüsselproblem | Auswirkung |

|---|---|---|

| Abscheidungsgeschwindigkeit | Langsames, zyklusweises Wachstum | Unpraktisch für dicke Filme (>100nm) & Massenfertigung |

| Vorläuferchemie | Begrenzte Verfügbarkeit & hohe Kosten idealer Vorläufer | Hindernis für die Entwicklung neuer Materialien; Potenzial für Filmverunreinigungen |

| Prozesskomplexität | Strenge Temperatur-/Druckkontrollen & lange Spülzeiten | Hohe Ausrüstungskosten und betriebliche Komplexität |

| Grundlegender Kompromiss | Unübertroffene Präzision & Konformität vs. Durchsatz & Kosten | Beschränkt ALD auf Anwendungen, bei denen höchste Qualität entscheidend ist |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Dünnschichtabscheidungstechnologie für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten helfen Ihnen, die Kompromisse zwischen ALD, CVD und PVD zu navigieren, um die optimale Lösung für Ihre Anforderungen an Präzision, Durchsatz und Budget zu finden. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen