Kurz gesagt, die gebräuchlichsten Hartmetallwerkzeugbeschichtungen sind Materialfamilien, die auf Titannitrid (TiN), Titancarbonitrid (TiCN) und Aluminiumtitannitrid (AlTiN) basieren. Jede bietet eine einzigartige Kombination aus Härte, Hitzebeständigkeit und Schmierfähigkeit, die darauf ausgelegt ist, die Werkzeuglebensdauer und Leistung für bestimmte Materialien und Schnittbedingungen zu optimieren.

Das Kernprinzip ist nicht, die einzig "beste" Beschichtung zu finden, sondern die spezifischen Eigenschaften der Beschichtung an das zu bearbeitende Material und die Anforderungen des Bearbeitungsvorgangs anzupassen. Die richtige Beschichtung wirkt wie ein Schutzschild und verändert grundlegend, wie das Werkzeug mit dem Werkstück interagiert.

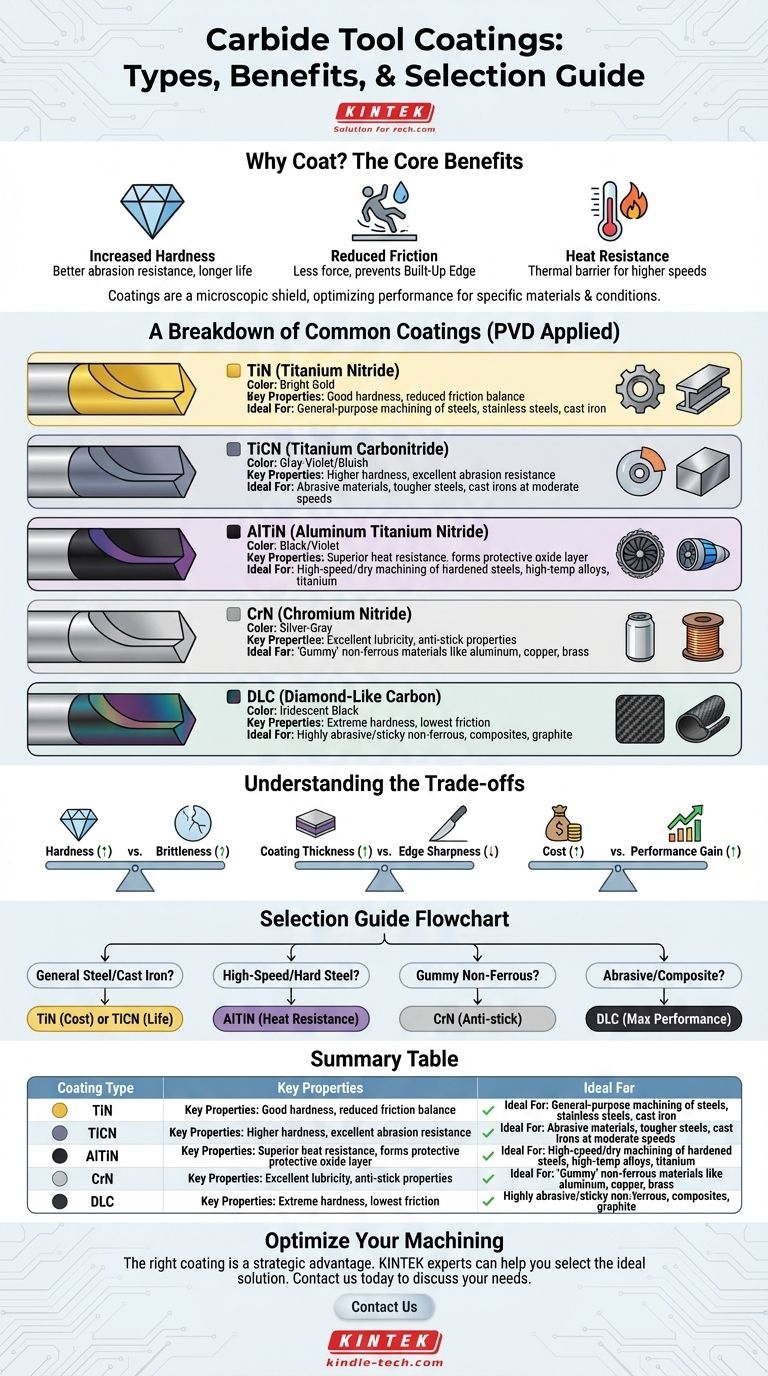

Warum überhaupt ein Hartmetallwerkzeug beschichten?

Bevor wir Beschichtungen vergleichen, ist es wichtig zu verstehen, was sie bewirken. Ein unbeschichtetes Hartmetallwerkzeug ist bereits sehr hart, aber eine mikroskopisch kleine Beschichtungsschicht bietet entscheidende Leistungsvorteile.

### Die drei Kernvorteile

Eine Beschichtung verbessert die Leistung eines Werkzeugs auf drei Hauptarten:

- Erhöhte Härte: Die Beschichtung ist oft deutlich härter als das Hartmetallsubstrat selbst. Dies führt direkt zu einer besseren Abriebfestigkeit und einer länger haltbaren Schneidkante.

- Reduzierte Reibung: Eine glattere, schmierfähigere Oberfläche reduziert die zum Schneiden erforderlichen Kräfte und hilft, das Anhaften von Material am Werkzeug zu verhindern, ein Problem, das als Aufbauschneide (BUE) bekannt ist.

- Hitzebeständigkeit: Beschichtungen wirken als thermische Barriere und schützen das Hartmetallwerkzeug vor den extremen Temperaturen, die an der Schneidkante entstehen. Einige Beschichtungen nutzen diese Wärme sogar zu ihrem Vorteil, indem sie schützende Oxidschichten bilden.

Eine Übersicht über gängige Werkzeugbeschichtungen

Obwohl es viele proprietäre Variationen gibt, fallen die meisten Beschichtungen in einige Schlüssel-Familien. Sie werden typischerweise durch ein Verfahren namens Physikalische Gasphasenabscheidung (PVD) aufgetragen, das eine nur wenige Mikrometer dicke Schicht auf der Werkzeugoberfläche bindet.

### TiN (Titannitrid)

TiN ist die klassische Allzweckbeschichtung, leicht an ihrer hellgoldenen Farbe zu erkennen. Sie war eine der ersten PVD-Beschichtungen, die weite Verbreitung fand, und bleibt eine zuverlässige, kostengünstige Wahl.

Sie bietet eine gute Balance aus erhöhter Härte und reduzierter Reibung, was sie zu einer deutlichen Verbesserung gegenüber einem unbeschichteten Werkzeug für die allgemeine Bearbeitung von Stählen, Edelstählen und Gusseisen macht.

### TiCN (Titancarbonitrid)

Betrachten Sie TiCN als eine Verbesserung gegenüber TiN in Bezug auf die Härte. Die Zugabe von Kohlenstoff in die Materialmatrix macht es spürbar widerstandsfähiger gegen abrasiven Verschleiß.

Diese zusätzliche Härte macht TiCN (oft grau-violett oder bläulich gefärbt) ideal für das Schneiden von abrasiven Materialien oder wenn Sie eine längere Werkzeuglebensdauer in härteren Stählen und Gusseisen benötigen, insbesondere bei moderaten Schnittgeschwindigkeiten.

### AlTiN / TiAlN (Aluminiumtitannitrid)

Diese Beschichtungsfamilie stellt einen großen Sprung in der thermischen Leistung dar und ist eine Top-Wahl für die Hochleistungsbearbeitung. Der Schlüsselbestandteil ist Aluminium, das bei steigenden Temperaturen eine mikroskopische Schicht aus Aluminiumoxid an der Schneidkante bildet.

Diese sich selbst bildende Keramikschicht ist unglaublich hart und wirkt als ausgezeichnete thermische Barriere, wodurch AlTiN (schwarz/violett) bei der Hochgeschwindigkeits- und Trockenbearbeitung von gehärteten Stählen, hochwarmfesten Legierungen und Titan hervorragend abschneidet. Je höher der Aluminiumgehalt (wie bei AlTiN gegenüber TiAlN), desto besser die Hochtemperaturleistung.

### CrN (Chromnitrid)

CrN (silbergrau) ist nicht so hart wie die titanbasierten Beschichtungen, aber sein Hauptvorteil ist eine ausgezeichnete Schmierfähigkeit und Antihaft-Eigenschaften.

Dies macht es zur bevorzugten Wahl für die Bearbeitung von "klebrigen" Materialien, die dazu neigen, Aufbauschneiden zu verursachen, insbesondere Nichteisenmetalle wie Aluminium, Kupfer und Messing.

### DLC (Diamond-Like Carbon)

DLC-Beschichtungen sind eine Familie fortschrittlicher kohlenstoffbasierter Schichten, die extreme Härte in Kombination mit einem außergewöhnlich niedrigen Reibungskoeffizienten bieten – sogar niedriger als CrN.

Diese unübertroffene Schmierfähigkeit macht DLC-Beschichtungen (typischerweise irisierend schwarz) zur ultimativen Lösung für die Bearbeitung von hochabrasiven und klebrigen Nichteisenmetallen wie hochsiliziumhaltigem Aluminium, Graphit und Verbundwerkstoffen.

Die Kompromisse verstehen

Die Wahl einer Beschichtung beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzelne Beschichtung, die in allen Situationen überlegen ist.

### Härte vs. Sprödigkeit

Im Allgemeinen nimmt mit zunehmender Härte einer Beschichtung auch deren Sprödigkeit zu. Eine extrem harte Beschichtung wie TiCN ist hervorragend für einen glatten, kontinuierlichen Schnitt, kann aber bei Operationen mit starken Unterbrechungen anfälliger für Absplitterungen sein als eine zähere, duktilere Beschichtung.

### Beschichtungsdicke vs. Schneidenschärfe

Beschichtungen erhöhen die Dicke, auch wenn nur um wenige Mikrometer. Für Materialien, die eine extrem scharfe Schneidkante erfordern, wie Aluminium, kann eine dickere Beschichtung die Kante leicht abrunden, was die Leistung negativ beeinflusst. Aus diesem Grund werden für diese Anwendungen oft dünne DLC- oder CrN-Beschichtungen bevorzugt.

### Kosten vs. Leistungssteigerung

Fortschrittliche Beschichtungen wie AlTiN und DLC kosten mehr als Standard-TiN. Sie müssen abwägen, ob die erhöhte Werkzeuglebensdauer und Produktivität die höhere Anfangsinvestition rechtfertigen. Für einen einmaligen Auftrag in Baustahl ist TiN ausreichend. Für eine Großserienproduktion in einem schwierigen Material wird sich AlTiN mit ziemlicher Sicherheit bezahlt machen.

Auswahl der richtigen Beschichtung für Ihre Anwendung

Nutzen Sie dies als Ausgangspunkt, um die Beschichtung auf Ihre Aufgabe abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Bearbeitung von Stählen und Gusseisen liegt: Beginnen Sie mit TiN aus Kostengründen oder rüsten Sie auf TiCN auf, um eine längere Werkzeuglebensdauer unter abrasiveren Bedingungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- oder Trockenbearbeitung von gehärteten Stählen und Superlegierungen liegt: AlTiN ist aufgrund seiner überragenden Hitzebeständigkeit die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Aluminium, Kupfer oder anderen Nichteisenmetallen liegt: CrN oder DLC sind Ihre besten Optionen, um Aufbauschneiden zu verhindern und eine überlegene Oberflächengüte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung bei Nichteisen- und Verbundwerkstoffen liegt: DLC bietet die ultimative Kombination aus Härte und Schmierfähigkeit.

Letztendlich befähigt Sie das Verständnis dieser Beschichtungseigenschaften, ein Werkzeug nicht nur nach seiner Form, sondern auch nach seiner konstruierten Oberfläche auszuwählen.

Zusammenfassungstabelle:

| Beschichtungstyp | Schlüsseleigenschaften | Ideal für |

|---|---|---|

| TiN (Titannitrid) | Gute Härte, reduzierte Reibung, kostengünstig | Allgemeine Bearbeitung von Stählen, Edelstählen, Gusseisen |

| TiCN (Titancarbonitrid) | Höhere Härte als TiN, ausgezeichnete Abriebfestigkeit | Bearbeitung von abrasiven Materialien, härteren Stählen, Gusseisen bei moderaten Geschwindigkeiten |

| AlTiN (Aluminiumtitannitrid) | Überragende Hitzebeständigkeit, bildet schützende Oxidschicht | Hochgeschwindigkeits-/Trockenbearbeitung von gehärteten Stählen, hochwarmfesten Legierungen, Titan |

| CrN (Chromnitrid) | Ausgezeichnete Schmierfähigkeit, Antihaft-Eigenschaften | Bearbeitung von 'klebrigen' Nichteisenmetallen wie Aluminium, Kupfer, Messing |

| DLC (Diamond-Like Carbon) | Extreme Härte, geringste Reibung, hohe Schmierfähigkeit | Bearbeitung von hochabrasiven/klebrigen Nichteisenmetallen, Verbundwerkstoffen, Graphit |

Bereit, Ihren Bearbeitungsprozess mit der perfekten Werkzeugbeschichtung zu optimieren? Die richtige Beschichtung ist nicht nur ein Upgrade – sie ist ein strategischer Vorteil, der die Werkzeuglebensdauer dramatisch erhöht, die Oberflächengüte verbessert und die Produktivität steigert. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Präzisionswerkzeugen, die für Ihre spezifischen Herausforderungen entwickelt wurden. Unsere Experten können Ihnen helfen, die ideale Beschichtung für Ihre Materialien und Operationen auszuwählen. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Bedürfnisse zu besprechen und zu entdecken, wie KINTEK-Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind Abscheidungsprodukte? Beherrschen Sie die PVD- und CVD-Methoden für überlegene Dünnschichten

- Was ist der Unterschied zwischen MBE und MOCVD? Präzision vs. Geschwindigkeit beim Dünnschichtwachstum

- Welche Bedeutung hat Vakuum bei der Dünnschichtabscheidung? Kontrolle der Filmreinheit und -leistung

- Was sind die Vorteile der Verwendung eines Hot-Wall LP-MOCVD-Systems? Überlegene konforme Beschichtung für komplexe 3D-Geometrien

- Welche Temperatur hat die chemische Gasphasenabscheidung? Finden Sie den richtigen Prozess für Ihre Anwendung

- Wie beeinflusst die Temperatur die chemische Gasphasenabscheidung? Beherrschung der thermischen Kontrolle für überlegene Beschichtungen

- Was ist die Sputter-Technik zur Dünnschichtabscheidung? Erzielen Sie überlegene Dünnschichtqualität

- Was ist die hohe Temperatur für CVD? Erzielen Sie optimale Filmqualität für Ihr Labor