Bei der Bewertung von Pelletpressen wird die Industrie von zwei Hauptkonstruktionen dominiert: der Flachmatrizen-Pelletpresse und der Ringmatrizen-Pelletpresse. Der grundlegende Unterschied zwischen ihnen ist nicht nur ihre Form, sondern ihr Funktionsprinzip, das direkt ihre Eignung für unterschiedliche Produktionsmaßstäbe bestimmt. Flachmatrizenpressen sind für kleinere, weniger intensive Anwendungen konzipiert, während Ringmatrizenpressen für die industrielle Massenproduktion gebaut sind.

Die Wahl zwischen einer Flachmatrizen- und einer Ringmatrizen-Pelletpresse ist eine strategische Entscheidung bezüglich des Maßstabs. Flachmatrizenpressen bedienen Kleinanforderungen mit Einfachheit und geringeren Kosten, während Ringmatrizenpressen der Standard für hohen Durchsatz in der kommerziellen Produktion sind.

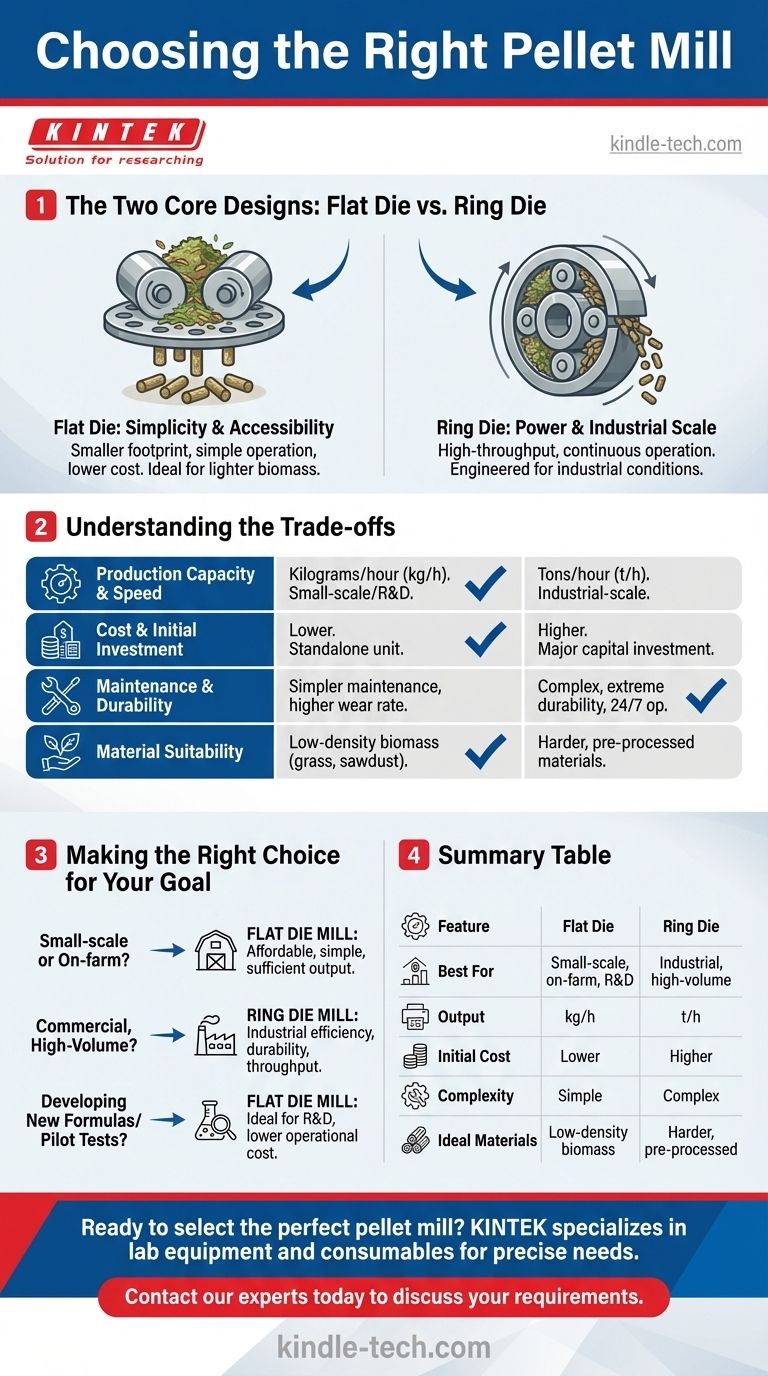

Die zwei Kernkonstruktionen: Flachmatrize gegen Ringmatrize

Um die richtige Ausrüstung auszuwählen, müssen Sie zuerst verstehen, wie jede Konstruktion funktioniert. Der mechanische Unterschied ist der Haupttreiber für ihre unterschiedlichen Vorteile und Anwendungen.

Die Flachmatrizen-Pelletpresse: Einfachheit und Zugänglichkeit

Eine Flachmatrizen-Pelletpresse arbeitet nach einem einfachen Prinzip. Eine flache, kreisförmige, perforierte Platte (die Matrize) liegt horizontal. Eine oder mehrere Walzen drücken auf das Rohmaterial und zwingen es durch die Löcher in der Matrize, um Pellets zu bilden.

Diese Konstruktion ist mechanisch einfach und wird oft mit einem Fleischwolf verglichen. Ihre vertikale Zuführung und der direkte Druck machen sie sehr effektiv für leichte, lockerere Biomasse, die sich in anderen Systemen möglicherweise nicht so leicht zuführen lässt.

Diese Maschinen sind aufgrund ihres geringeren Platzbedarfs, ihrer einfacheren Bedienung und der deutlich niedrigeren Anschaffungskosten der Einstiegspunkt für die Pelletproduktion.

Die Ringmatrizen-Pelletpresse: Leistung und Industriemaßstab

Bei einer Ringmatrizen-Pelletpresse ist die Matrize ein dickwandiger Ring oder Zylinder, der sich mit hoher Geschwindigkeit dreht, typischerweise um eine vertikale oder horizontale Achse. Walzen, die sich im Inneren des Rings befinden, pressen das Rohmaterial nach außen.

Die Zentrifugalkraft schleudert das Material gegen die Innenfläche des rotierenden Rings, wo die Walzen enormen Druck erzeugen, um es durch die Matrizenlöcher zu extrudieren. Dieser Prozess ist hocheffizient und ermöglicht einen viel größeren Durchsatz.

Ringmatrizenpressen sind die Arbeitstiere der kommerziellen Pelletindustrie und für den kontinuierlichen Hochdurchsatz in Anlagen wie großen Holzpelletwerken und industriellen Futtermühlen konzipiert.

Die Abwägungen verstehen

Die Wahl zwischen diesen beiden Typen beinhaltet einen klaren Satz von Kompromissen in Bezug auf Leistung, Kosten und betriebliche Anforderungen. Es gibt keinen einzigen „besten“ Typ; es gibt nur die beste Lösung für ein bestimmtes Ziel.

Produktionskapazität und Geschwindigkeit

Die Leistung einer Flachmatrizenpresse wird in Kilogramm oder Pfund pro Stunde gemessen. Sie eignet sich perfekt für den Einsatz auf dem Bauernhof, für Labortests oder für kleine Geschäftsvorhaben.

Die Leistung einer Ringmatrizenpresse wird in Tonnen pro Stunde gemessen. Ihre Konstruktion ist von Natur aus auf Geschwindigkeit und Effizienz ausgelegt und macht sie zur einzigen Wahl für die industrielle Produktion, bei der Ausfallzeiten kostspielig sind.

Kosten und Anfangsinvestition

Die Anfangsinvestition für eine Flachmatrizenpresse ist relativ gering. Die Maschine ist oft eine eigenständige Einheit und erfordert weniger unterstützende Infrastruktur, wodurch sie für kleinere Betreiber zugänglich ist.

Eine Ringmatrizenpresse stellt eine große Kapitalinvestition dar. Sie ist selten eine eigenständige Maschine, sondern eher eine Schlüsselkomponente in einer größeren, automatisierten Produktionslinie, die erhebliche Vorabkosten und Anlagenplanung erfordert.

Wartung und Haltbarkeit

Flachmatrizenpressen sind einfacher zu warten, und der Austausch der Matrize und der Walzen ist ein unkomplizierterer Vorgang. Diese Komponenten können jedoch bei ständigem, starkem Gebrauch einen höheren Verschleiß aufweisen als ihre industriellen Gegenstücke.

Ringmatrizenpressen sind für extreme Haltbarkeit und den 24/7-Betrieb ausgelegt. Obwohl die Wartungsverfahren komplexer und die Teile teurer sind, sind sie für eine lange Lebensdauer unter harten industriellen Bedingungen konzipiert.

Materialeignung

Aufgrund ihres direkten Drucks nach unten eignen sich Flachmatrizenpressen oft hervorragend für niedrigdichte, weiche Materialien wie Gras, Luzerne und Sägemehl, die sich nur schwer in ein Ringsystem einspeisen lassen.

Ringmatrizenpressen können aufgrund des hohen Drucks und der Geschwindigkeit, die in der Pelletierkammer erzeugt werden, eine größere Bandbreite an Materialhärten und -dichten verarbeiten, einschließlich Harthölzern. Die hohe Effizienz macht sie ideal für gleichmäßiges, vorverarbeitetes Ausgangsmaterial.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von einer klaren Einschätzung Ihres Produktionsvolumens, Ihres Budgets und Ihrer langfristigen Betriebsplanung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kleinserien- oder Hofproduktion liegt: Eine Flachmatrizenpresse bietet die beste Balance aus Erschwinglichkeit, Einfachheit und ausreichend Leistung für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf kommerzieller Massenproduktion liegt: Eine Ringmatrizenpresse ist die notwendige Investition, um industrielle Effizienz, Haltbarkeit und Durchsatz zu erreichen.

- Wenn Sie neue Formeln entwickeln oder Pilotversuche durchführen: Der kleinere Maßstab und die geringeren Betriebskosten einer Flachmatrizenpresse machen sie zur idealen und praktischsten Wahl.

Das Verständnis dieser grundlegenden Unterscheidung zwischen Maßstab und Konstruktion ermöglicht es Ihnen, das richtige Werkzeug für Ihr spezifisches Produktionsziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Flachmatrizen-Pelletpresse | Ringmatrizen-Pelletpresse |

|---|---|---|

| Am besten geeignet für | Kleinserien, Hofbetrieb, F&E | Industrielle Produktion mit hohem Volumen |

| Ausgangskapazität | Kilogramm pro Stunde (kg/h) | Tonnen pro Stunde (t/h) |

| Anfangskosten | Niedriger | Höher (große Kapitalinvestition) |

| Betriebskomplexität | Einfach | Komplex, erfordert automatisierte Linie |

| Ideale Materialien | Niedrigdichte Biomasse (z. B. Gras, Sägemehl) | Härtere, vorverarbeitete Materialien (z. B. Harthölzer) |

Bereit, die perfekte Pelletpresse für Ihren Betrieb auszuwählen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und kleinen bis mittleren Produktionsstätten. Ob Sie eine zuverlässige Flachmatrizenpresse für F&E und Pilotversuche benötigen oder planen, Ihre Produktion zu skalieren – unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für optimale Leistung und Effizienz erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die ideale Pelletpressenlösung für Ihre Labor- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) für Nickel-Aluminiumoxid-Verbundwerkstoffe? Erhöhung von Dichte und Festigkeit

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien

- Wie trägt eine Kaltisostatische Presse zur Bildung von Grünlingen aus TZC-Molybdänlegierungen bei? Wichtige Verdichtungstipps

- Wie verbessert ein Kaltisostatisches Pressen die Gleichmäßigkeit der Mikrohärte? Erzielung von Konsistenz bei TiC10/Cu-Al2O3-Verbundwerkstoffen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP)? Hohe Dichte in Keramikpellets erzielen