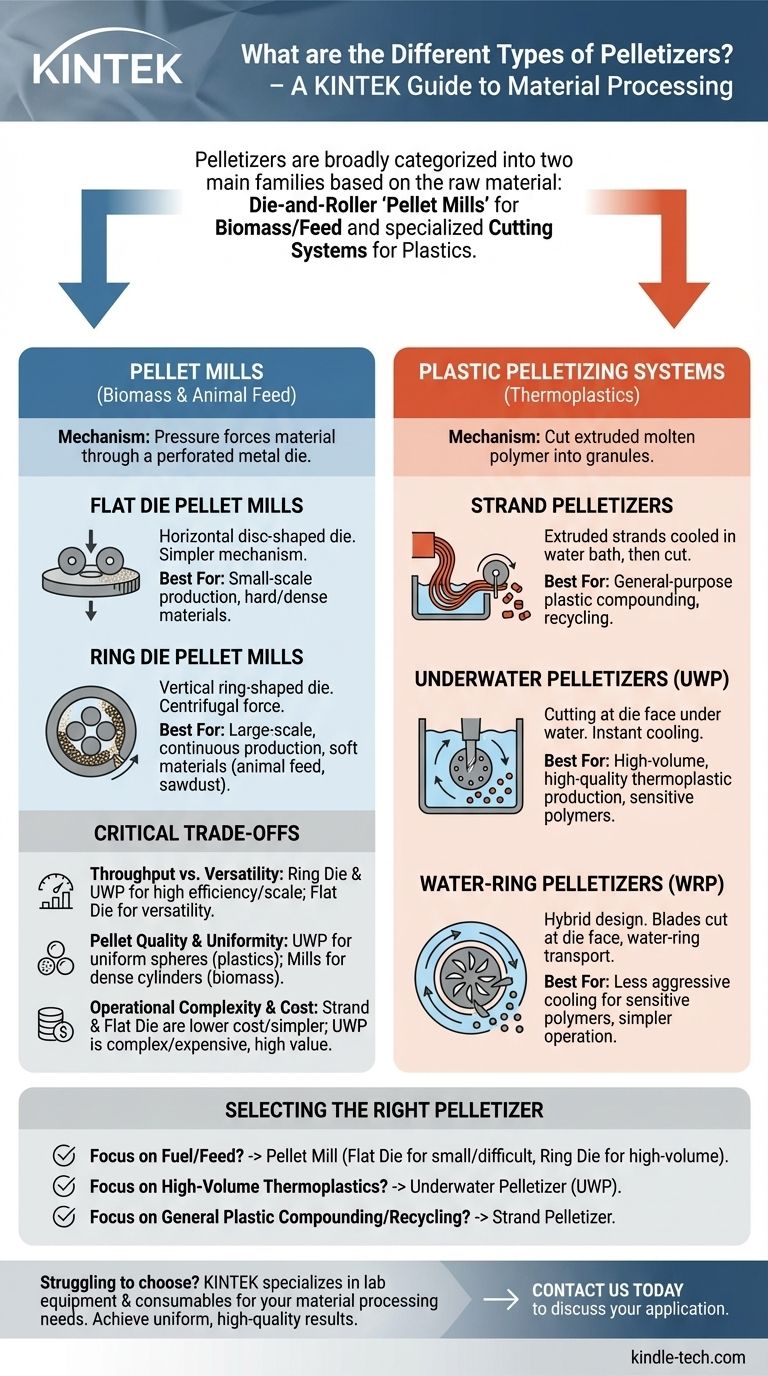

In der industriellen Verarbeitung werden Pelletierer grob in zwei Hauptfamilien eingeteilt: Matrizen- und Walzen-„Pelletmühlen“, die typischerweise für Biomasse und Tierfutter verwendet werden, und spezielle Schneidsysteme, die hauptsächlich für Kunststoffe eingesetzt werden. Pelletmühlen pressen Material mit Walzen durch eine Matrize, während Kunststoffpelletierer typischerweise extrudierte Stränge aus geschmolzenem Polymer in kleine, gleichmäßige Granulate schneiden.

Die grundlegende Wahl der Pelletiertechnologie wird durch das Rohmaterial bestimmt. Die richtige Maschine hängt ausschließlich davon ab, ob Sie weiche Biomasse verdichten oder harte, geschmolzene Thermoplaste verarbeiten.

Die zwei dominierenden Pelletmühlen-Designs

Der Begriff Pelletmühle bezieht sich fast immer auf eine Maschine, die Druck verwendet, um Material durch eine perforierte Metallmatrize zu extrudieren. Die primäre Unterscheidung liegt in der Ausrichtung dieser Matrize.

Flachmatrizen-Pelletmühlen

Eine Flachmatrizen-Pelletmühle verfügt über eine horizontale, scheibenförmige Matrize. Walzen sind auf der Matrize positioniert und rotieren, wodurch das Rohmaterial durch die Löcher gepresst wird.

Dieses Design ist mechanisch einfacher und wird oft für kleinere Produktionen oder zur Verarbeitung sehr harter, dichter Materialien bevorzugt, die enormen Druck erfordern.

Ringmatrizen-Pelletmühlen

Eine Ringmatrizen-Pelletmühle verwendet eine vertikale, ringförmige Matrize, die sich um einen Satz stationärer Walzen dreht, die darin montiert sind. Die Zentrifugalkraft schleudert das Material an die Innenwand der rotierenden Matrize, wo die Walzen es nach außen durch die Löcher pressen.

Diese Konfiguration ist äußerst effizient für die kontinuierliche, großtechnische Produktion, insbesondere bei weicheren Materialien wie Tierfutter oder Sägemehl, da sie einen gleichmäßigeren Materialfluss fördert.

Pelletiersysteme für Kunststoffe

Bei der Verarbeitung von Polymeren besteht das Ziel nicht darin, loses Material zu verdichten, sondern gleichmäßige Granulate aus einem geschmolzenen Strom zu erzeugen. Diese Systeme arbeiten nach einem völlig anderen Prinzip als Pelletmühlen.

Strangpelletierer

Dies ist die gebräuchlichste und einfachste Methode. Geschmolzenes Polymer wird durch eine Matrize extrudiert, um mehrere kontinuierliche Stränge zu bilden, ähnlich wie Spaghetti.

Diese Stränge werden dann durch ein Wasserbad gezogen, um sie abzukühlen und zu verfestigen, bevor sie einem Schneidwerk zugeführt werden, das sie in kleine, zylindrische Pellets schneidet.

Unterwasserpelletierer (UWP)

In einem UWP-System erfolgt der Schneidvorgang direkt an der Matrizenfläche. Wenn das geschmolzene Polymer aus den Matrizenlöchern austritt, schneidet ein rotierender Schneidkopf es sofort in Pellets.

Dieser gesamte Prozess findet in einer Kammer mit zirkulierendem Wasser statt, das die Pellets sofort kühlt und verfestigt und sie typischerweise zu gleichmäßigen Kugeln formt. Diese Methode ist ideal für die Großserienproduktion und die Verarbeitung temperaturempfindlicher oder klebriger Polymere.

Wasserring-Pelletierer (WRP)

Ein Wasserring-Pelletierer ist ein Hybrid-Design. Wie bei einem UWP schneiden Klingen das geschmolzene Polymer direkt an der Matrizenfläche.

Anstatt jedoch untergetaucht zu sein, fängt ein Ring aus zirkulierendem Wasser die heißen Pellets sofort auf und transportiert sie zu einem Trocknungssystem. Diese Methode ist thermisch weniger aggressiv als ein UWP und einfacher zu bedienen.

Die kritischen Kompromisse verstehen

Die Wahl eines Pelletierers beinhaltet das Abwägen von Kosten, Durchsatz und den spezifischen Anforderungen Ihres Materials. Kein System ist universell überlegen.

Durchsatz vs. Materialvielfalt

Systeme mit hohem Durchsatz wie Ringmatrizenmühlen und Unterwasserpelletierer sind auf Effizienz bei bestimmten Materialtypen ausgelegt. Sie zeichnen sich durch große, kontinuierliche Operationen aus.

Umgekehrt können Flachmatrizenmühlen zwar eine geringere Leistung haben, aber aufgrund ihres direkten, Hochdruckmechanismus oft eine größere Vielfalt an anspruchsvollen oder inkonsistenten Ausgangsmaterialien verarbeiten.

Pelletqualität und Gleichmäßigkeit

Für Kunststoffe produzieren UWPs hochgleichmäßige, kugelförmige Pellets, die eine ausgezeichnete Fließfähigkeit und Packungsdichte bieten, was für nachfolgende Verarbeitungsschritte wie das Spritzgießen entscheidend ist. Strangpellets sind zylindrisch und können leichte Längenabweichungen aufweisen.

Für Biomasse produzieren sowohl Flach- als auch Ringmatrizenmühlen dichte, zylindrische Pellets. Das wichtigste Qualitätskriterium ist die Haltbarkeit – die Fähigkeit des Pellets, dem Zerbröseln während des Transports zu widerstehen.

Betriebskomplexität und Kosten

Strangpelletieranlagen und Flachmatrizenmühlen stellen eine geringere Anfangsinvestition dar und sind im Allgemeinen einfacher zu bedienen und zu warten.

Unterwasserpelletiersysteme sind deutlich komplexer und teurer. Sie erfordern eine präzise Kontrolle über Wassertemperatur, Druck und Durchfluss, was sie zu einer Wahl für die hochwertige, großtechnische Produktion macht, bei der die Pelletqualität von größter Bedeutung ist.

Auswahl des richtigen Pelletierers für Ihr Material

Ihr Endziel und Ihr Rohmaterial sind die einzigen Faktoren, die bei der Auswahl eines Systems eine Rolle spielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Brennstoffpellets oder Tierfutter liegt: Eine Matrizen- und Walzen-Pelletmühle ist Ihre Technologie. Wählen Sie eine Flachmatrize für kleinere Mengen oder schwierige Materialien und eine Ringmatrize für die großvolumige, kontinuierliche Produktion.

- Wenn Ihr Hauptaugenmerk auf dem Compoundieren großer Mengen von Thermoplasten liegt: Ein Unterwasserpelletierer (UWP) bietet die beste Pelletqualität und den höchsten Durchsatz für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Kunststoff-Compoundieren oder Recycling liegt: Ein Strangpelletierer bietet eine zuverlässige, kostengünstige und vielseitige Lösung, die für eine breite Palette von Polymeren geeignet ist.

Letztendlich ist die richtige Technologie diejenige, die Ihr spezifisches Rohmaterial mit maximaler Effizienz in ein gleichmäßiges, wertvolles Produkt umwandelt.

Zusammenfassungstabelle:

| Pelletierertyp | Primäres Material | Schlüsselmechanismus | Am besten geeignet für |

|---|---|---|---|

| Flachmatrizen-Pelletmühle | Biomasse, Tierfutter | Walzen pressen Material durch eine horizontale Matrize | Kleinere Mengen oder schwierige Materialien |

| Ringmatrizen-Pelletmühle | Biomasse, Tierfutter | Rotierende Ringmatrize presst Material nach außen durch Löcher | Großvolumige, kontinuierliche Produktion |

| Strangpelletierer | Kunststoffe | Schneidet gekühlte, extrudierte Stränge in Pellets | Allgemeines Kunststoff-Compoundieren |

| Unterwasserpelletierer (UWP) | Kunststoffe | Schneidet geschmolzenes Polymer an der Matrizenfläche, Unterwasserkühlung | Großvolumige, hochwertige Thermoplastproduktion |

| Wasserring-Pelletierer (WRP) | Kunststoffe | Schneidet an der Matrizenfläche, Wasserringkühlung und -transport | Weniger aggressive Kühlung für empfindliche Polymere |

Haben Sie Schwierigkeiten, den richtigen Pelletierer für Ihr Labor oder Ihre Produktionslinie zu finden? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Lösungen für Ihre Materialverarbeitungsanforderungen. Egal, ob Sie Biomasse für die Forschung verdichten oder Polymere für die Entwicklung compoundieren, unser Team hilft Ihnen gerne bei der Auswahl der idealen Pelletiertechnologie, um gleichmäßige, hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie KINTEK Ihre Effizienz und Produktivität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Manuelle Tablettenpresse TDP mit Einzelschlag

Andere fragen auch

- Was ist ein Tablettenstempel? Das Präzisionswerkzeug, das Ihre Tablettenherstellung formt

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was ist der Zweck einer Pelletieranlage? Abfall in wertvolle, dichte Pellets umwandeln

- Welche Arten von Pelletieranlagen gibt es? Wählen Sie die richtige Maschine für Ihren Maßstab

- Was ist der Unterschied zwischen Pellettieren (Pelleting) und Pelletieren (Pelletizing)? Verstehen Sie die Kernagglomerationsmethoden

- Was ist der Zweck einer Pelletpresse-Matrizenkammer? Das Herzstück der Hochdichte-Pelletproduktion

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt