Bei der Pyrolyse werden Reaktoren grob danach kategorisiert, wie sie den Rohstoff erhitzen und den Materialfluss steuern. Während Dutzende spezifischer Designs existieren, umfassen die gebräuchlichsten und kommerziell bedeutendsten Typen Festbett- (oder Batch-), Wirbelschicht- und mechanisch gerührte Systeme wie Schnecken- und Drehrohrofen-Reaktoren. Jedes ist darauf ausgelegt, für verschiedene Rohstoffe und Zielprodukte wie Bio-Öl, Biokohle oder Synthesegas optimiert zu sein.

Die Wahl eines Pyrolyse-Reaktors bedeutet nicht, die eine "beste" Technologie zu finden. Es ist eine strategische Entscheidung, die darin besteht, die Wärmeübertragungseigenschaften und Materialhandhabungsfähigkeiten des Reaktors an Ihren spezifischen Rohstoff und Ihr gewünschtes Endprodukt anzupassen.

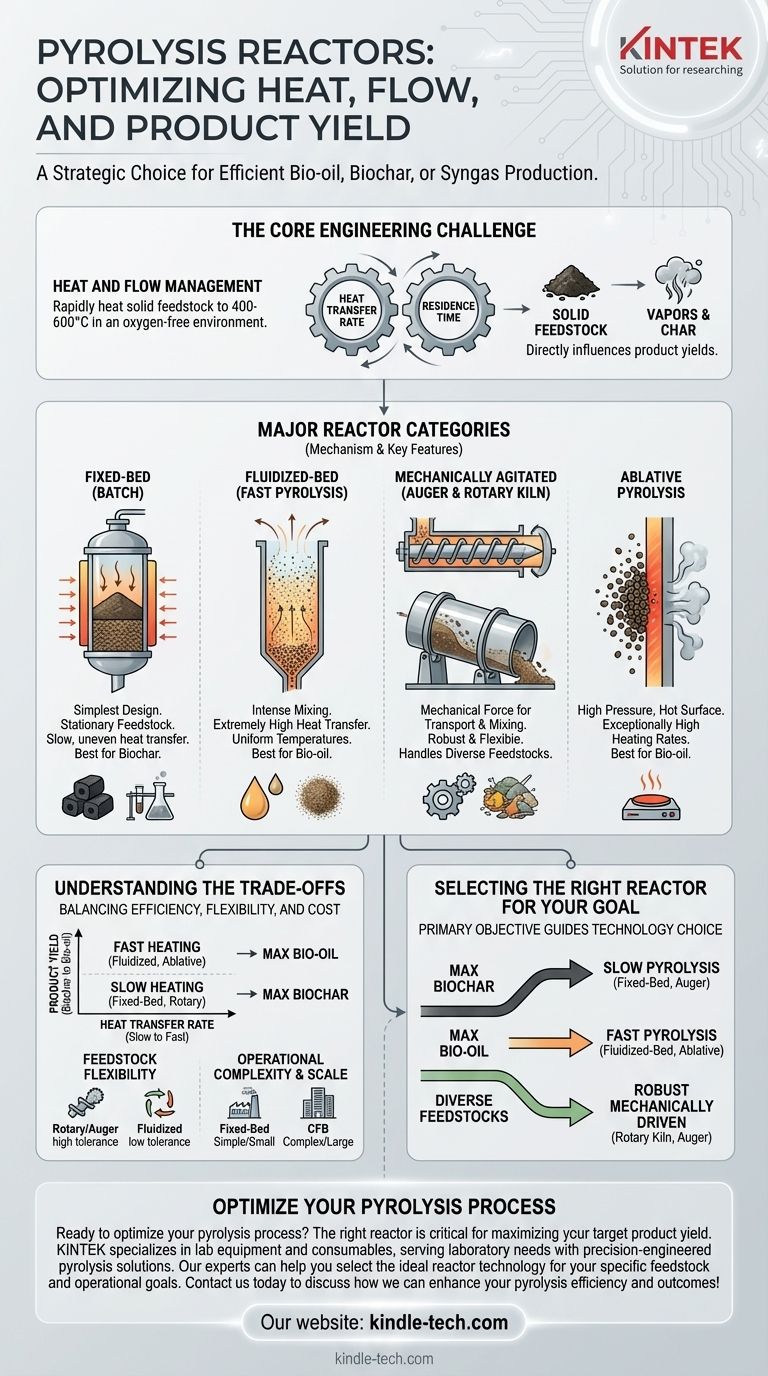

Die zentrale technische Herausforderung: Wärme und Fluss

Alle Pyrolyse-Reaktoren müssen das gleiche grundlegende Problem lösen: einen festen Rohstoff schnell auf hohe Temperaturen (typischerweise 400-600°C) in einer sauerstofffreien Umgebung zu erhitzen. Wie ein Reaktor dies bewerkstelligt, bestimmt seine Leistung.

Das Design beeinflusst direkt die Rate der Wärmeübertragung in die Biomassepartikel und die Verweilzeit von Feststoffen und Dämpfen im Reaktor. Diese beiden Faktoren sind die primären Kontrollen für die endgültigen Produktausbeuten.

Erläuterung der Hauptreaktorkategorien

Reaktoren lassen sich am besten anhand des Mechanismus verstehen, den sie zur Bewegung und Erhitzung des Materials verwenden.

Festbettreaktoren (Batch)

Ein Festbettreaktor ist das einfachste Design. Der Rohstoff (das "Bett") wird in ein verschlossenes Gefäß geladen und von außen beheizt. Er bleibt während des gesamten Prozesses stationär.

Dieses Design wird oft für kleinere oder Laboranwendungen verwendet. Da das Material nicht gerührt wird, ist die Wärmeübertragung langsam und oft ungleichmäßig, was zu längeren Verarbeitungszeiten führt.

Wirbelschichtreaktoren

In einem Wirbelschichtreaktor wird fein gemahlener Rohstoff durch Einleiten eines heißen, inerten Gases von unten "fluidisiert". Die festen Partikel verhalten sich wie eine kochende Flüssigkeit und mischen sich heftig.

Diese intensive Mischung führt zu extrem hohen Wärmeübertragungsraten und gleichmäßigen Temperaturen. Es ist eine Form der schnellen Pyrolyse, ideal zur Maximierung der Produktion von flüssigem Bio-Öl. Diese Systeme erfordern einen konsistenten, fein gemahlenen Rohstoff, um korrekt zu funktionieren.

Mechanisch gerührte Reaktoren (Schnecken- & Drehrohrofen)

Diese Reaktoren nutzen mechanische Kraft, um den Rohstoff zu transportieren und zu mischen.

- Ein Schneckenreaktor (oder Schraubenreaktor) verwendet eine große, beheizte Schnecke, um Material durch ein horizontales oder geneigtes Rohr zu schieben.

- Ein Drehrohrofen ist eine große, rotierende zylindrische Trommel, die leicht geneigt ist. Während sich der Ofen dreht, taumelt der Rohstoff und bewegt sich vom oberen zum unteren Ende.

Beide Designs sind robust und können eine Vielzahl von Rohstoffformen, -größen und Feuchtigkeitsgehalten verarbeiten, was sie sehr flexibel macht. Die Wärmeübertragung ist langsamer als in einem Wirbelbett, aber kontrollierter als in einem Festbett.

Ablative Pyrolyse-Reaktoren

Ablative Reaktoren verfolgen einen einzigartigen Ansatz. Sie pressen Rohstoffpartikel mit hohem Druck gegen eine sich schnell bewegende heiße Oberfläche. Das Material "ablatiert" oder schmilzt Schicht für Schicht ab, wobei Dämpfe entstehen, die schnell entfernt werden.

Diese Methode erreicht außergewöhnlich hohe Heizraten, was ebenfalls die Bio-Öl-Produktion begünstigt. Diese Systeme können jedoch mechanisch komplex und empfindlicher gegenüber den Rohstoffeigenschaften sein.

Die Kompromisse verstehen

Die Wahl eines Reaktors beinhaltet das Abwägen von Effizienz, Flexibilität und Kosten. Kein einzelnes Design ist in allem überragend.

Wärmeübertragungsrate vs. Produktausbeute

Dies ist der wichtigste Kompromiss.

- Schnelle Heizraten (Wirbelschicht, Ablativ) zerlegen Biomasse-Strukturen schnell und verhindern Sekundärreaktionen. Dies maximiert die Ausbeute an flüssigem Bio-Öl.

- Langsame Heizraten (Festbett, Drehrohrofen) ermöglichen sekundäres Cracken und Repolymerisation, was die Bildung von festem Biokohle begünstigt.

Rohstoffflexibilität

Das Reaktordesign bestimmt, welche Art von Material Sie verarbeiten können. Wirbelschichtreaktoren erfordern trockene, fein gemahlene und gleichmäßige Partikel. Im Gegensatz dazu sind Drehrohröfen und Schneckenreaktoren weitaus toleranter gegenüber sperrigen, ungleichmäßigen oder feuchteren Rohstoffen wie Kunststoffabfällen oder landwirtschaftlichen Rückständen.

Betriebskomplexität und Skalierung

Ein Festbettreaktor ist einfach zu bauen und zu betreiben, eignet sich aber nicht für eine kontinuierliche, großtechnische Industrieproduktion. Ein zirkulierendes Wirbelschichtsystem (CFB) ist hoch effizient und skalierbar, stellt aber eine erhebliche Kapitalinvestition dar und erfordert eine ausgeklügelte Prozesssteuerung.

Den richtigen Reaktor für Ihr Ziel auswählen

Ihr primäres Ziel sollte Ihre Wahl der Technologie leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Wählen Sie ein langsames Pyrolysesystem wie einen Festbett- oder Schneckenreaktor, das längere Verweilzeiten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Ausbeute liegt: Wählen Sie ein schnelles Pyrolysesystem wie einen Wirbelschicht- oder Ablativreaktor, das eine schnelle Wärmeübertragung bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder schwieriger Rohstoffe liegt: Wählen Sie ein robustes, mechanisch angetriebenes System wie einen Drehrohrofen oder Schneckenreaktor, das für seine Betriebsflexibilität bekannt ist.

Das Verständnis dieser Kernprinzipien ist der Schlüssel zur Gestaltung eines effektiven und wirtschaftlich tragfähigen Pyrolyseprozesses.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Festbett (Batch) | Maximierung von Biokohle, Kleinmaßstab | Einfach, langsame Erwärmung, lange Verweilzeit |

| Wirbelschicht | Maximierung von Bio-Öl (schnelle Pyrolyse) | Hohe Wärmeübertragung, gleichmäßige Temperatur, erfordert feinen Rohstoff |

| Schnecken- / Drehrohrofen | Verarbeitung vielfältiger Rohstoffe | Mechanisch gerührt, robust, verarbeitet variable Größen/Feuchtigkeit |

| Ablativ | Maximierung von Bio-Öl | Extrem schnelle Erwärmung, mechanisch komplex |

Bereit, Ihren Pyrolyseprozess zu optimieren? Der richtige Reaktor ist entscheidend, um die Ausbeute Ihres Zielprodukts zu maximieren – sei es Bio-Öl, Biokohle oder Synthesegas. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisionsgefertigten Pyrolyselösungen. Unsere Experten können Ihnen helfen, die ideale Reaktortechnologie für Ihren spezifischen Rohstoff und Ihre Betriebsziele auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Pyrolyseeffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist die einfache Erklärung der Pyrolyse? Ein Leitfaden zur Umwandlung von Abfall in Energie

- Was sind die Methoden zur Herstellung von Dünnschichten? Ein Leitfaden zu chemischer vs. physikalischer Abscheidung

- Wie werden CVD-Diamanten erkannt? Die Wissenschaft hinter der Identifizierung im Labor gezüchteter Diamanten

- Kann Glas gesintert werden? Erschließen Sie komplexe Formen und fortschrittliche Materialien mit Pulververarbeitung

- Warum wird ein Ultraschallhomogenisator für die Nanopartikeldispersion bei der CO2-Abscheidung benötigt? Erzielung stabiler Amin-Nanofluide

- Was ist der Bereich von KBr in IR? Ein Leitfaden zur Mid-IR-Spektroskopie von 4000-400 cm⁻¹

- Warum wird Argon beim Magnetron-Sputtern verwendet? Das ideale Gas für eine effiziente Dünnschichtabscheidung

- Warum werden REM-Proben mit Kohlenstoff beschichtet? Für eine genaue Elementaranalyse ohne Störungen