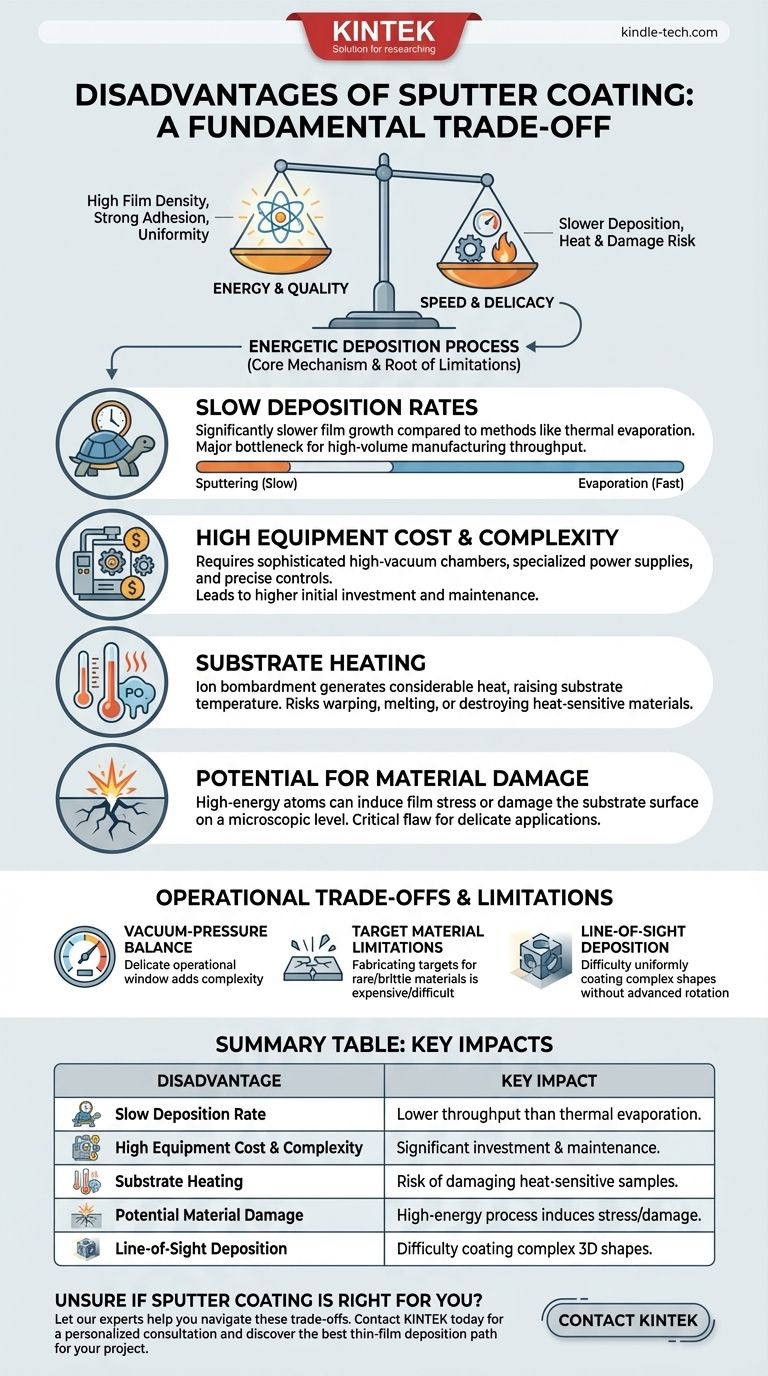

Obwohl die Sputterbeschichtung bemerkenswert effektiv für die Herstellung hochwertiger Dünnschichten ist, ist sie nicht ohne Nachteile. Ihre Hauptnachteile ergeben sich aus langsameren Abscheidungsraten im Vergleich zu anderen Methoden, höherer Gerätekomplexität und -kosten sowie dem Potenzial für unerwünschte Substraterwärmung. Die energetische Natur des Prozesses, die den gesputterten Filmen ihre überlegene Haftung und Dichte verleiht, kann auch Spannungen oder Schäden an empfindlichen Materialien verursachen.

Die größten Stärken der Sputterbeschichtung – hohe Filmdichte, starke Haftung und Gleichmäßigkeit – sind ein direktes Ergebnis ihres energetischen, atomweisen Abscheidungsprozesses. Dieselbe energetische Natur ist jedoch die Quelle ihrer Hauptnachteile: langsamere Geschwindigkeiten und potenzielle Hitzeschäden an empfindlichen Substraten.

Ein grundlegender Kompromiss: Energie vs. Empfindlichkeit

Um die Nachteile der Sputterbeschichtung zu verstehen, müssen wir zunächst ihren Kernmechanismus würdigen. Der Prozess ist von Natur aus energetisch, was sowohl sein größter Vorteil als auch die Wurzel seiner Einschränkungen ist.

Das Prinzip der energetischen Abscheidung

Beim Sputtern werden in einem Vakuum energiegeladene Ionen (typischerweise Argon) verwendet, um auf ein Target-Material zu bombardieren. Diese energiereiche Kollision stößt physisch Atome aus dem Target aus, die dann zum Substrat wandern und sich dort ablagern, um einen dünnen Film zu bilden.

Die Quelle seiner Stärken

Diese energetische, atomweise Abscheidung ist der Grund, warum Sputtern Filme mit überlegener Haftung, hoher Dichte und ausgezeichneter Gleichmäßigkeit erzeugt. Die Atome treffen mit erheblicher kinetischer Energie auf dem Substrat auf, wodurch sie eine dicht gepackte, haltbare Schicht bilden können, die andere Methoden nur schwer erreichen.

Die Hauptnachteile der Sputterbeschichtung

Die gleichen Eigenschaften, die qualitativ hochwertige Filme erzeugen, führen auch zu praktischen und physikalischen Einschränkungen, die für jede Anwendung berücksichtigt werden müssen.

Langsame Abscheidungsraten

Da das Material auf atomarer Ebene ausgeworfen wird, ist die Gesamtrate des Filmwachstums oft deutlich langsamer als bei anderen Methoden, wie der thermischen Verdampfung. Dies kann ein großes Hindernis in Umgebungen der Massenfertigung sein, in denen der Durchsatz eine entscheidende Kennzahl darstellt.

Hohe Ausrüstungskosten und Komplexität

Sputteranlagen sind hochentwickelte Maschinen. Sie erfordern eine Hochvakuumkammer, spezielle Hochspannungs-DC- oder HF-Netzteile zur Erzeugung des Plasmas und präzise Gasflussregler. Diese Komplexität führt im Vergleich zu einfacheren Beschichtungstechniken zu höheren Anfangsinvestitionen und laufenden Wartungskosten.

Substraterwärmung

Das ständige Bombardement des Targets durch Ionen und das Plasma selbst erzeugen erhebliche Wärme. Diese Energie wird auf das Substrat übertragen, was dessen Temperatur erheblich ansteigen lassen kann. Dies ist ein großer Nachteil bei der Arbeit mit hitzeempfindlichen Materialien wie Polymeren, Kunststoffen oder biologischen Proben, die sich verziehen, schmelzen oder zerstört werden können.

Potenzial für Materialschäden

Die hohe Energie der abscheidenden Atome kann ein zweischneidiges Schwert sein. Während sie die Haftung fördert, kann sie auch Spannungen im wachsenden Film induzieren oder die Oberfläche des Substrats auf mikroskopischer Ebene beschädigen. Für Anwendungen, die eine perfekte, schadenfreie Kristallstruktur erfordern, wie z. B. in der fortschrittlichen Halbleitertechnik, kann dies ein kritischer Fehler sein.

Verständnis der betrieblichen Kompromisse

Über die primären Nachteile hinaus führen mehrere betriebliche Faktoren zu weiteren Kompromissen, die sorgfältig gemanagt werden müssen.

Das Vakuum-Druck-Gleichgewicht

Sputtern erfordert ein empfindliches Gleichgewicht. Die Kammer muss einen ausreichend niedrigen Druck (ein Vakuum) aufweisen, damit gesputterte Atome frei wandern können, aber einen ausreichend hohen Druck, um das Argonplasma aufrechtzuerhalten. Die Aufrechterhaltung dieses engen Betriebsfensters erhöht die Komplexität des Prozesses.

Einschränkungen des Target-Materials

Der Prozess erfordert, dass das Beschichtungsmaterial zu einem festen, hochreinen Target verarbeitet wird. Für einige spröde, seltene oder schwer zu bearbeitende Materialien kann die Herstellung eines geeigneten Sputtertargets unerschwinglich teuer oder technisch anspruchsvoll sein.

Sichtlinienabscheidung (Line-of-Sight)

Obwohl gesputterte Partikel nicht von der Schwerkraft beeinflusst werden, ist der Prozess im Grunde immer noch Sichtlinienabscheidung (Line-of-Sight). Die gleichmäßige Beschichtung komplexer dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen ist ohne ausgefeilte, mehrachsige Substratrotation schwierig, was die Systemkomplexität weiter erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abwägung des Bedarfs an Filmqualität gegen praktische Einschränkungen wie Geschwindigkeit, Kosten und Substratverträglichkeit.

- Wenn Ihr Hauptaugenmerk auf hoher Filmqualität und Haftung liegt: Sputtern ist oft die überlegene Wahl, vorausgesetzt, Sie können die langsamere Geschwindigkeit und das Potenzial für Substraterwärmung bewältigen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und geringeren Kosten liegt: Sie sollten alternative Methoden wie thermische Verdampfung oder Galvanik in Betracht ziehen, die für weniger anspruchsvolle Anwendungen möglicherweise eine bessere Geschwindigkeit und Wirtschaftlichkeit bieten.

- Wenn Sie mit hitzeempfindlichen oder empfindlichen Substraten arbeiten: Gehen Sie mit Vorsicht vor, da Sie möglicherweise spezielle Kühlsysteme benötigen oder sich stark für weniger energetische Abscheidungstechniken entscheiden sollten.

Letztendlich ist das Verständnis dieser Kompromisse der Schlüssel zur Nutzung der Stärke der Sputterbeschichtung dort, wo sie am wichtigsten ist.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Langsame Abscheidungsrate | Geringerer Durchsatz im Vergleich zu Methoden wie der thermischen Verdampfung. |

| Hohe Ausrüstungskosten und Komplexität | Erhebliche Anfangsinvestitionen und Wartung für Vakuumsysteme und Netzteile. |

| Substraterwärmung | Risiko der Beschädigung hitzeempfindlicher Materialien wie Polymere oder biologische Proben. |

| Potenzielle Materialschädigung | Hochenergetischer Prozess kann Filmspannungen induzieren oder empfindliche Substrate beschädigen. |

| Sichtlinienabscheidung | Schwierigkeit, komplexe 3D-Formen ohne fortschrittliche Rotationssysteme gleichmäßig zu beschichten. |

Sie sind sich nicht sicher, ob die Sputterbeschichtung für die spezifischen Materialien und Durchsatzanforderungen Ihres Labors geeignet ist?

Die Nachteile hoher Kosten, langsamer Geschwindigkeit und Substraterwärmung sind erheblich, ebenso wie die Vorteile der überlegenen Filthaftung und Dichte. Die richtige Wahl hängt von Ihrer genauen Anwendung ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fachkundiger Beratung und maßgeschneiderten Lösungen.

Lassen Sie sich von unseren Experten bei der Bewältigung dieser Kompromisse helfen. Wir können Ihnen helfen, die optimale Dünnschichtabscheidungstechnik für Ihre Forschungs- oder Produktionsziele zu bestimmen und sicherzustellen, dass Sie die gewünschte Qualität ohne unnötige Kosten oder Komplexität erhalten.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie den besten Weg für Ihr Projekt.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden