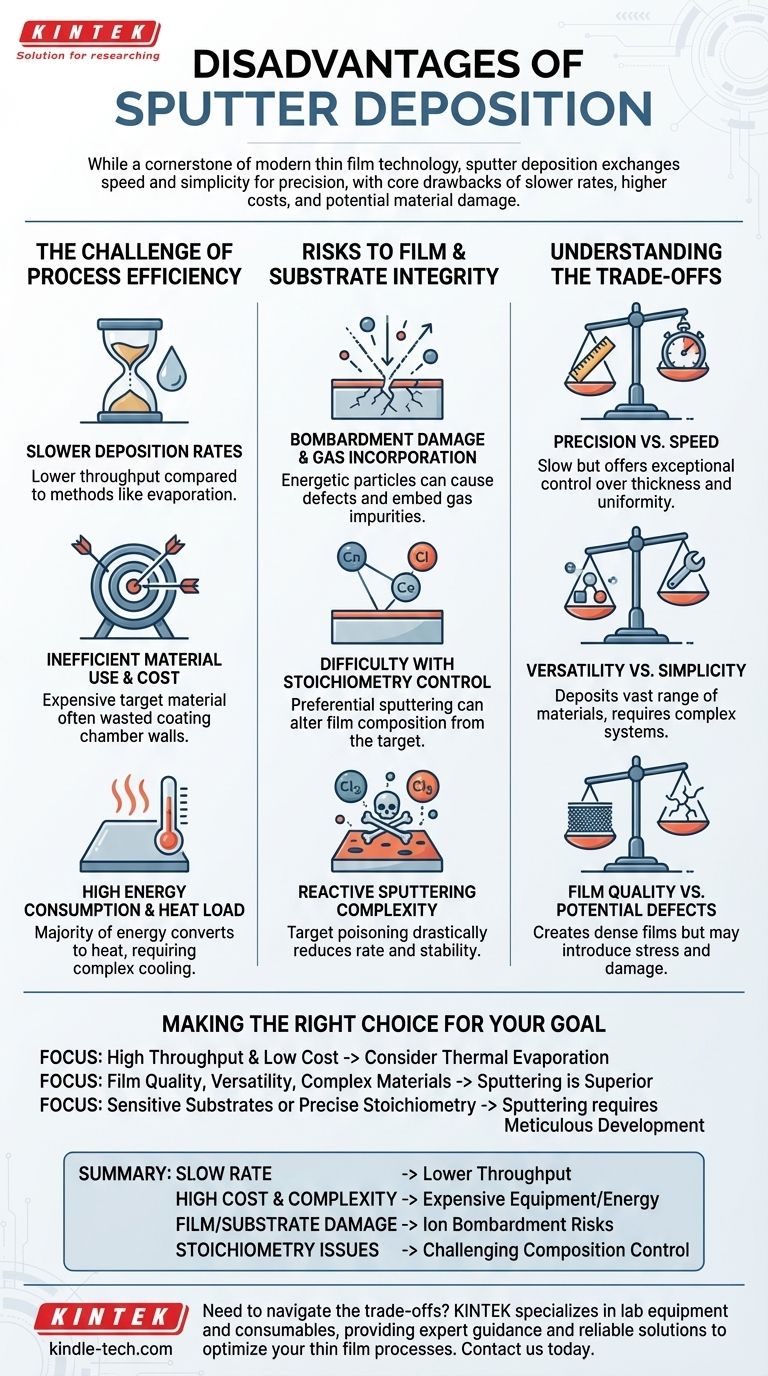

Obwohl die Sputterabscheidung ein Eckpfeiler der modernen Dünnschichttechnologie ist, ist sie nicht ohne erhebliche Nachteile. Die Hauptnachteile sind die relativ langsame Abscheidungsgeschwindigkeit im Vergleich zu Methoden wie der Verdampfung, die Prozesskomplexität, die teure Ausrüstung erfordert, und inhärente Risiken für die Materialintegrität, wie z. B. Filmkontamination und mögliche Substratschäden durch Ionenbeschuss.

Beim Sputtern wird Geschwindigkeit und Einfachheit gegen Präzision und Vielseitigkeit eingetauscht. Die Kernnachteile – langsamere Raten, höhere Kosten und das Potenzial für Materialschäden – sind die direkten Kompromisse für die Erzielung der dichten, gleichmäßigen und hochkontrollierten Filme, die andere Methoden oft nicht erzeugen können.

Die Herausforderung der Prozesseffizienz

Die Sputterabscheidung ist ein hochkontrollierter, aber oft ineffizienter Prozess. Die grundlegende Physik der einzelnen Atomabtragung von einem Target mittels Ionenbeschuss führt zu Einschränkungen bei Geschwindigkeit, Kosten und Energieverbrauch.

Langsamere Abscheidungsraten

Im Vergleich zur thermischen Verdampfung, bei der Material schnell verdampft wird, ist das Sputtern ein viel langsamerer Prozess der atomweisen Entfernung. Dies führt zu niedrigeren Abscheidungsraten, was in Umgebungen mit hoher Volumenfertigung ein Engpass sein kann.

Ineffiziente Materialnutzung und Kosten

Das Sputtertarget, das oft aus teurem, hochreinem Material besteht, stellt erhebliche Betriebskosten dar. Gesputterte Atome werden in verschiedene Richtungen ausgestoßen und beschichten nicht nur das Substrat, sondern auch die Kammerwände und Vorrichtungen, was zu einer schlechten Materialausnutzung führt.

Hoher Energieverbrauch und Wärmebelastung

Der überwiegende Teil der Energie der auftreffenden Ionen wird am Target in Wärme umgewandelt, nicht in kinetische Energie für die gesputterten Atome. Diese immense Wärmebelastung muss durch komplexe Kühlsysteme aktiv gemanagt werden, um eine Beschädigung des Targets zu verhindern und die Prozessstabilität zu gewährleisten.

Risiken für die Film- und Substratintegrität

Die energetische Natur des Sputterprozesses, obwohl vorteilhaft für die Erzeugung dichter Filme, birgt auch Risiken. Die Plasmaumgebung und der Ionenbeschuss können unbeabsichtigte Defekte verursachen oder die Grundeigenschaften des Materials verändern.

Beschuss-Schäden und Gas-Inkorporation

Die energiereichen Teilchen im Plasma können Strahlungs- oder Beschuss-Schäden verursachen, insbesondere bei empfindlichen Substraten oder dem wachsenden Film selbst. Darüber hinaus können Atome aus dem Prozessgas (typischerweise Argon) in den Film eingebettet werden, wodurch Verunreinigungen entstehen, die seine elektrischen, optischen oder mechanischen Eigenschaften verändern.

Schwierigkeiten bei der Stöchiometriekontrolle

Beim Sputtern von Verbindungsmaterialien oder Legierungen kann ein Element leichter als ein anderes gesputtert werden (ein Phänomen, das als preferentielle Sputterung bezeichnet wird). Dies kann dazu führen, dass sich die Zusammensetzung des abgeschiedenen Films von der Zusammensetzung des Targets unterscheidet, was die präzise Stöchiometriekontrolle zu einer erheblichen Herausforderung macht.

Komplexität der reaktiven Sputterung

Die Einführung eines reaktiven Gases (wie Sauerstoff oder Stickstoff) zur Herstellung von Oxid- oder Nitridfilmen erfordert eine äußerst sorgfältige Kontrolle. Wenn dies nicht ordnungsgemäß gehandhabt wird, kann die Targetoberfläche selbst mit der Verbindung beschichtet werden – ein Zustand, der als Target-Vergiftung bekannt ist – was die Abscheidungsrate und Prozessstabilität drastisch reduziert.

Die Abwägungen verstehen

Keine Abscheidungstechnik ist perfekt. Die Nachteile des Sputterns müssen gegen seine einzigartigen Vorteile abgewogen werden, was es zu einer technischen Entscheidung macht, die auf spezifischen Projektzielen basiert.

Präzision vs. Geschwindigkeit

Sputtern ist langsam, bietet aber eine außergewöhnliche Kontrolle über Filmdicke und Gleichmäßigkeit über große Flächen, insbesondere bei Verwendung der Substratrotation. Methoden wie die thermische Verdampfung sind schneller, bieten aber weitaus weniger Kontrolle über Filmstruktur und Konsistenz.

Vielseitigkeit vs. Einfachheit

Sputtern ist sehr vielseitig. Es kann eine breite Palette von Materialien abscheiden, einschließlich Legierungen und Isolatoren (unter Verwendung von HF-Netzteilen), die durch thermische Verdampfung nicht abgeschieden werden können. Diese Vielseitigkeit geht mit komplexeren und teureren Vakuumsystemen, Netzteilen und Gasmanagement einher.

Filmqualität vs. Potenzielle Defekte

Derselbe energetische Beschuss, der dichte, stark haftende Filme erzeugt, kann auch Spannungen, Gas-Inkorporation und Substratschäden verursachen. Die Erzielung hochwertiger Filme erfordert einen sorgfältigen Balanceakt, bei dem die Prozessparameter optimiert werden, um die Vorteile zu maximieren und gleichzeitig die Nachteile zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten für einfache Metalle liegt: Die thermische Verdampfung könnte eine effizientere Wahl sein, vorausgesetzt, Sie können deren Einschränkungen bei Gleichmäßigkeit und Materialauswahl in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Materialvielfalt oder der Abscheidung komplexer Materialien liegt: Sputtern ist oft die überlegene Methode, solange Sie die höheren Anfangskosten und die Prozesskomplexität berücksichtigen können.

- Wenn Sie mit empfindlichen Substraten arbeiten oder eine präzise Stöchiometrie benötigen: Sputtern ist praktikabel, erfordert jedoch eine akribische Prozessentwicklung, um Schäden zu mindern und die endgültige Filmzusammensetzung zu kontrollieren.

Das Verständnis dieser Einschränkungen ist der erste Schritt, um die einzigartigen Stärken der Sputterabscheidung für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Langsame Abscheidungsrate | Geringerer Durchsatz im Vergleich zu Verdampfungsmethoden. |

| Hohe Kosten & Komplexität | Teure Targets, Ausrüstung und hoher Energieverbrauch. |

| Risiko von Film-/Substratschäden | Ionenbeschuss kann Defekte und Gas-Inkorporation verursachen. |

| Schwierigkeiten bei der Stöchiometrie | Herausfordernd, die Zusammensetzung von Legierungen/Verbindungen zu kontrollieren. |

Müssen Sie die Kompromisse bei der Dünnschichtabscheidung für Ihr Labor abwägen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Lösungen für Sputter- und andere Abscheidungstechniken. Unser Team kann Ihnen helfen, die richtige Ausrüstung auszuwählen, um Filmqualität, Kosten und Durchsatz für Ihre spezifischen Forschungs- oder Produktionsziele in Einklang zu bringen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtprozesse zu optimieren!

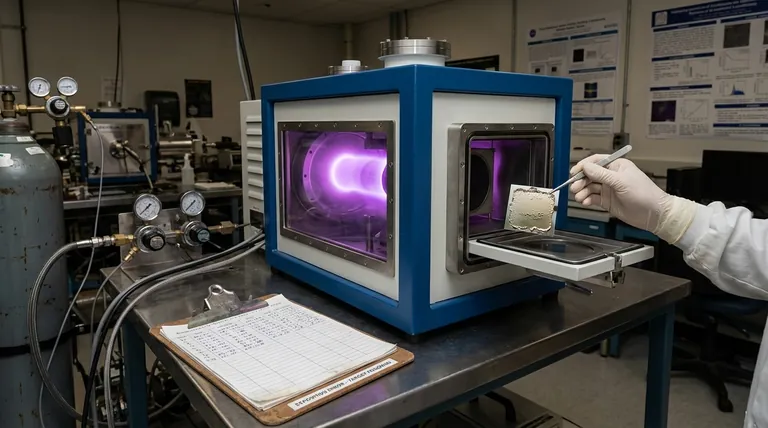

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen