Die Hauptnachteile von PECVD sind das Potenzial für chemische Verunreinigungen im Endfilm und das Risiko von Substratschäden durch Ionenbeschuss. Diese Probleme ergeben sich direkt aus der Verwendung eines Plasmas, das zwar eine Niedertemperaturabscheidung ermöglicht, aber eine komplexe und hochenergetische chemische Umgebung schafft, die nur schwer präzise zu kontrollieren ist.

PECVD bietet den erheblichen Vorteil, hochwertige Filme bei niedrigen Temperaturen abzuscheiden, aber dieser Nutzen bringt inhärente Kompromisse mit sich: ein höheres Risiko chemischer Kontamination und prozessbedingter physikalischer Einschränkungen im Vergleich zu einigen Hochtemperatur- oder Nicht-Plasmaverfahren.

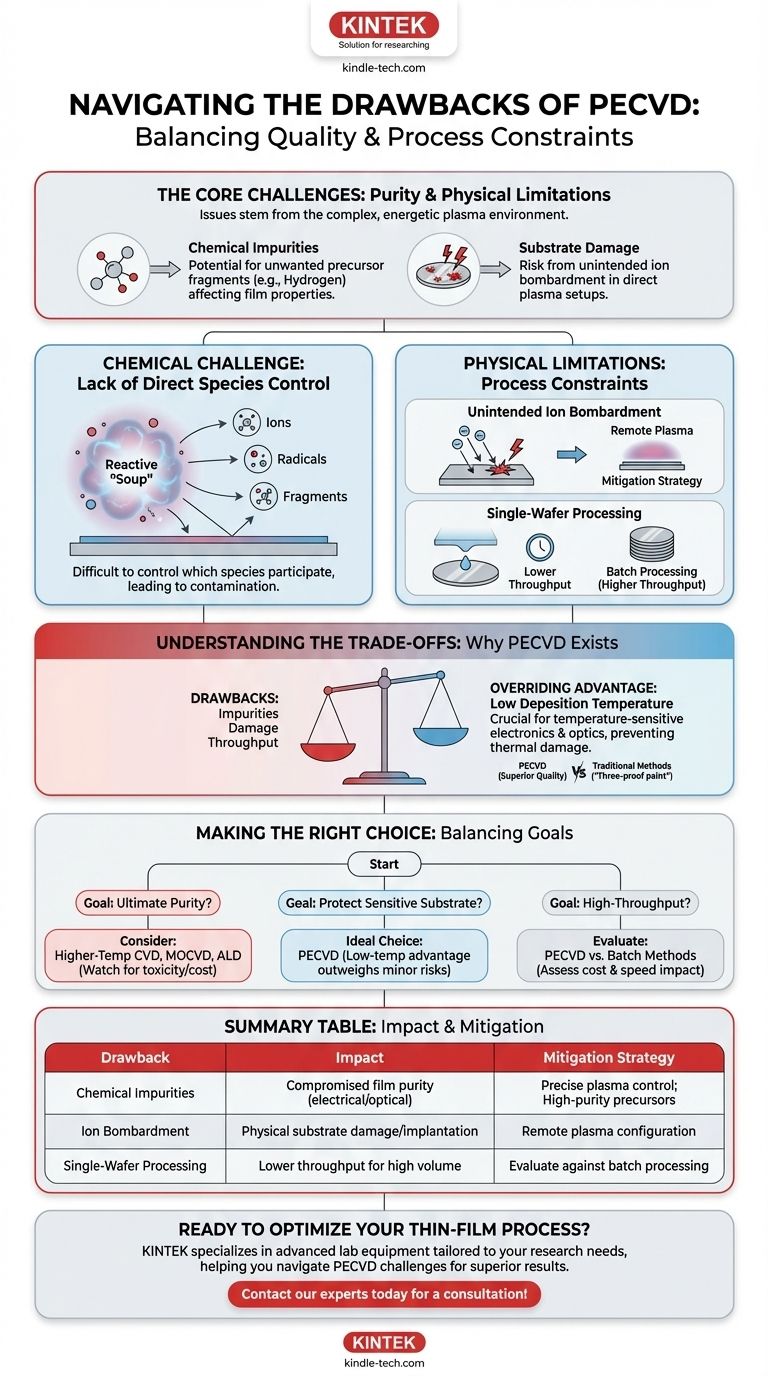

Die zentrale chemische Herausforderung: Reinheitskontrolle

Das Plasma im Zentrum des PECVD-Prozesses ist ein zweischneidiges Schwert. Während es die Energie für Reaktionen bei niedrigen Temperaturen liefert, erzeugt es auch eine komplexe Mischung reaktiver Spezies, die die Reinheit des Endfilms beeinträchtigen können.

Mangelnde direkte Kontrolle über Spezies

In einem herkömmlichen PECVD-Reaktor erzeugt das Plasma eine reaktive „Suppe“ aus Ionen, Radikalen und Vorläuferfragmenten. Es ist schwierig, genau zu steuern, welche dieser Spezies erzeugt werden und welche letztendlich am Filmwachstum auf der Substratoberfläche beteiligt sind.

Kontamination durch Vorläuferfragmente

Eine direkte Folge dieser begrenzten Kontrolle ist die Einlagerung unerwünschter Vorläuferfragmente in den wachsenden Film. Wenn beispielsweise Wasserstoff-haltige Vorläufer verwendet werden, kann Restwasserstoff in den Film eingebettet werden, was dessen stöchiometrische Reinheit beeinflusst und seine elektrischen oder optischen Eigenschaften verändert.

Die physikalischen und prozesstechnischen Einschränkungen

Über die chemische Reinheit hinaus bringt die physikalische Natur des Plasmaverfahrens eigene Einschränkungen für die Bauelementefertigung und den Produktionsdurchsatz mit sich.

Unbeabsichtigter Ionenbeschuss

Bei einer Standard-„Direktplasma“-Anordnung ist das Substrat im Plasma eingebettet. Energetische Ionen können auf das Substrat beschleunigt werden und auf dessen Oberfläche treffen, was zu physischen Schäden oder unbeabsichtigter Ionenimplantation führt. Dies kann für empfindliche elektronische Bauelemente nachteilig sein. Dieser spezifische Nachteil kann jedoch durch die Verwendung einer Remote-Plasma-Konfiguration gemildert werden, bei der das Plasma entfernt vom Substrat erzeugt wird.

Einseitige Einzelwafer-Verarbeitung

PECVD ist typischerweise ein Einzelwafer-Prozess, der jeweils nur eine Seite des Substrats beschichtet. Dies ermöglicht zwar eine ausgezeichnete Gleichmäßigkeit auf dieser einen Oberfläche, kann aber bei der Massenproduktion, bei der Batch-Verfahren möglicherweise einen höheren Durchsatz und geringere Stückkosten bieten, eine erhebliche Einschränkung darstellen.

Die Abwägungen verstehen

Die Nachteile von PECVD existieren nicht isoliert. Sie werden in Kauf genommen, weil die Technologie kritische Probleme löst, die andere Methoden nicht bewältigen können, insbesondere bei temperaturempfindlichen Materialien.

Der ausschlaggebende Niedertemperaturvorteil

Der wichtigste Vorteil von PECVD ist seine niedrige Abscheidungstemperatur. Dies verhindert thermische Schäden an darunterliegenden Komponenten, reduziert Spannungen durch thermische Ausdehnungsunterschiede und minimiert die Diffusion zwischen den Schichten, was es für viele moderne Elektronik- und Optikanwendungen unverzichtbar macht.

Überlegene Filmqualität im Vergleich zu traditionellen Methoden

Im Vergleich zu traditionellen Methoden wie dem Auftragen von „Dreifachschutzlacken“ liefert PECVD weitaus bessere Ergebnisse. Es erzeugt dünne, gleichmäßige und hochgradig haftende Filme, die die Wärmeableitung oder elektrische Leistung nicht beeinträchtigen und somit die Haupteinschränkungen älterer Beschichtungstechnologien überwinden.

Eine praktische Wahl unter fortschrittlichen Methoden

Während andere fortschrittliche Techniken wie die metallorganische chemische Gasphasenabscheidung (MOCVD) möglicherweise eine höhere Reinheit bieten, bringen sie oft eigene erhebliche Nachteile mit sich. MOCVD verwendet typischerweise Quellen, die teuer, hochgiftig oder brennbar sind und erhebliche Sicherheits- und Umweltprobleme darstellen. In diesem Zusammenhang werden die Nachteile von PECVD oft als der besser handhabbare technische Kompromiss angesehen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert eine Abwägung zwischen dem Bedarf an Filmqualität und den Prozessbeschränkungen sowie Substrateinschränkungen.

- Wenn Ihr Hauptaugenmerk auf höchster chemischer Reinheit und kristalliner Perfektion liegt: Das Risiko von Kontamination und Ionenschäden bei PECVD kann ein kritischer Fehler sein und Sie zu Hochtemperatur-CVD, MOCVD oder ALD drängen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen Schutzfilms auf einem temperaturempfindlichen Produkt liegt: PECVD ist oft die ideale Wahl, da sein Niedertemperaturvorteil das geringe Risiko von Verunreinigungen bei weitem überwiegt.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die Einzelwafer-Natur von PECVD kann ein Engpass sein, und Sie müssen bewerten, ob seine Vorteile die Auswirkungen auf die Produktionsgeschwindigkeit und die Kosten rechtfertigen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Einschränkungen, PECVD für die Anwendungen auszuwählen, bei denen seine einzigartigen Stärken den größten Wert bieten.

Zusammenfassungstabelle:

| Nachteil | Auswirkung | Minderungsstrategie |

|---|---|---|

| Chemische Verunreinigungen | Beeinträchtigte Filmreinheit und -eigenschaften (z. B. elektrisch, optisch) | Präzise Steuerung der Plasma-Parameter; Verwendung hochreiner Vorläufer |

| Ionenbeschuss | Physische Substratschäden oder unbeabsichtigte Implantation | Verwendung einer Remote-Plasma-Konfiguration |

| Einzelwafer-Verarbeitung | Geringerer Durchsatz für die Massenfertigung | Bewertung im Vergleich zu Batch-Verfahren hinsichtlich der Kosteneffizienz |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Obwohl PECVD seine Kompromisse hat, bleibt es eine entscheidende Technologie für Niedertemperaturanwendungen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie an empfindlicher Elektronik, Optik oder anderen fortschrittlichen Materialien arbeiten, unser Fachwissen kann Ihnen helfen, diese Herausforderungen zu meistern und hervorragende Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie wir die Ziele Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen