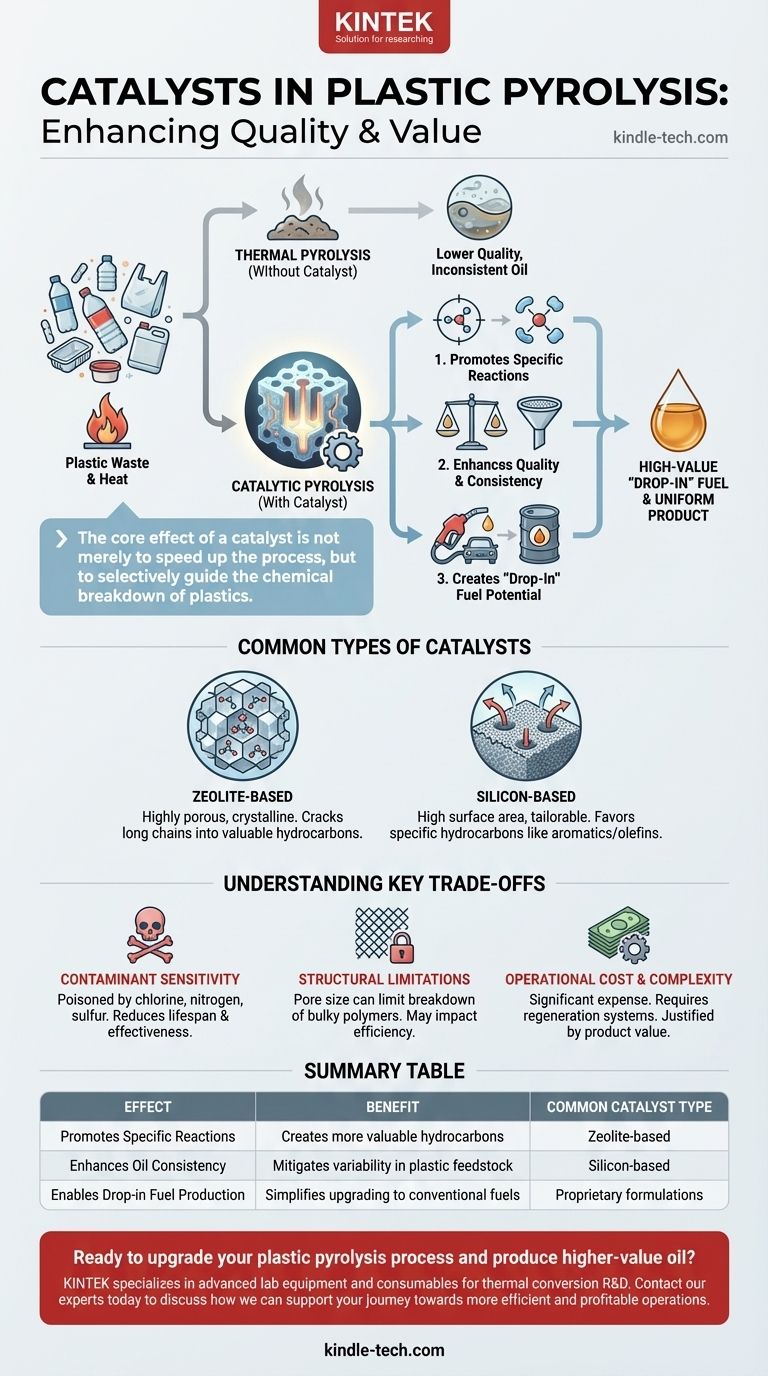

Bei der Kunststoffpyrolyse verbessert ein Katalysator grundlegend die Qualität des Endprodukts. Seine Hauptaufgabe besteht darin, spezifische chemische Reaktionen zu fördern, die den Kunststoffabfall in ein hochwertigeres Öl umwandeln. Diese katalytische Wirkung führt zu einem homogeneren Produkt, das leichter zu „Drop-in“-Kraftstoffen aufgerüstet werden kann, welche chemisch konventionellen Kohlenwasserstoffkraftstoffen ähneln.

Die Kernwirkung eines Katalysators besteht nicht nur darin, den Prozess zu beschleunigen, sondern den chemischen Abbau von Kunststoffen gezielt zu steuern. Dies erzeugt ein konsistenteres und wertvolleres Öl, selbst wenn die Qualität des eingesetzten Kunststoff-Ausgangsmaterials schwankt.

Wie Katalysatoren den Pyrolyseprozess verändern

Ein Katalysator fungiert als chemisches Zwischenprodukt und schafft einen effizienteren Weg für das Auftreten der gewünschten Reaktionen während der intensiven Hitze der Pyrolyse. Diese gezielte Intervention trennt die einfache Pyrolyse von einem verfeinerten Umwandlungsprozess.

Förderung spezifischer chemischer Reaktionen

Ohne Katalysator ist die Pyrolyse ein stumpfer thermischer Zersetzungsprozess. Ein Katalysator führt Präzision ein und fördert den Abbau der langen Polymerketten im Kunststoff in spezifischere, wünschenswertere Moleküle. Er lenkt den Prozess hin zur Erzeugung wertvoller Kohlenwasserstoffe.

Verbesserung der Ölqualität und Konsistenz

Kunststoffabfälle sind notorisch inkonsistent, mit Schwankungen in Zusammensetzung, Feuchtigkeit und nicht-plastischen Verunreinigungen. Katalysatoren helfen, diese Inkonsistenz zu mildern, indem sie einen homogeneren Ausstoß fördern. Technologien wie die Pyrolyseölreinigung, die oft in Verbindung mit Katalysatoren eingesetzt werden, gewährleisten trotz Schwankungen im Rohmaterial eine gleichbleibend hohe Ölqualität.

Schaffung des Potenzials für „Drop-in“-Kraftstoffe

Das ultimative Ziel vieler Betriebe ist die Herstellung von Kraftstoff. Katalysatoren sind entscheidend für die Erzeugung eines Öls, das Moleküle enthält, die in aktuellen Kohlenwasserstoffkraftstoffen vorkommen. Dies macht den nachfolgenden Aufarbeitungs- und Raffinerieprozess einfacher und wirtschaftlich tragfähiger.

Häufige Katalysatortypen

Obwohl viele Katalysatoren proprietär sind, werden mehrere Klassen häufig in thermischen und katalytischen Umwandlungsprozessen eingesetzt. Ihre physikalische Struktur ist ebenso wichtig wie ihre chemische Zusammensetzung.

Zeolith-basierte Katalysatoren

Zeolithe sind hochporöse Materialien mit einer klar definierten, kristallinen Struktur. Ihre Poren dienen als mikroskopische Reaktionskammern, die selektiv die Bildung bestimmter Moleküle zulassen. Sie sind äußerst wirksam beim Cracken langer Kohlenwasserstoffketten in kleinere, wertvollere Ketten.

Siliziumbasierte Katalysatoren

Auch Katalysatoren auf Siliziumbasis, oft in Form von Silica-Alumina, sind verbreitet. Sie bieten eine große Oberfläche für Reaktionen und können so angepasst werden, dass sie die Produktion spezifischer Kohlenwasserstoffarten wie Aromaten oder Olefine begünstigen.

Verständnis der wichtigsten Kompromisse

Die Einführung eines Katalysators ist keine einfache Aufrüstung; sie bringt eine neue Reihe betrieblicher Herausforderungen und wirtschaftlicher Überlegungen mit sich, die sorgfältig gemanagt werden müssen.

Empfindlichkeit gegenüber Verunreinigungen

Katalysatoren können durch Verunreinigungen, die in Kunststoffabfallströmen häufig vorkommen, wie Chlor aus PVC, Stickstoff oder Schwefel, „vergiftet“ oder deaktiviert werden. Dies verringert ihre Wirksamkeit und Lebensdauer und erfordert eine häufigere Regeneration oder einen Austausch.

Strukturelle Einschränkungen

Die Wirksamkeit eines Katalysators hängt oft von seiner physikalischen Struktur ab, wie z. B. seiner Porengröße. Obwohl sie hochwirksam sind, können kommerzielle Katalysatoren wie Zeolithe bei den sehr großen, komplexen Polymeren, die in bestimmten Abfallarten vorkommen, auf Herausforderungen stoßen. Ihre engen Poren, ideal für Petrochemikalien, sind möglicherweise nicht perfekt geeignet für den Abbau sperrigerer Materialien, was die Effizienz beeinträchtigt.

Betriebskosten und Komplexität

Hochleistungsfähige Katalysatoren stellen erhebliche Betriebskosten dar. Die Notwendigkeit von Katalysatorregenerationssystemen und die Kosten für den Austausch erhöhen die Komplexität und den finanziellen Aufwand für die Pyrolyseanlage. Diese Investition muss durch den erhöhten Wert und die Konsistenz des Endölprodukts gerechtfertigt werden.

Anwendung auf Ihren Betrieb

Die Entscheidung für den Einsatz eines Katalysators – und welchen – hängt vollständig von Ihren Endproduktzielen und der Art Ihres Ausgangsmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung des hochwertigsten synthetischen Rohöls für die Raffination liegt: Ein selektiver Katalysator, wahrscheinlich zeolithbasiert, ist unerlässlich, um ein konsistentes, hochwertiges Produkt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von stark gemischten und verunreinigten Kunststoffabfällen liegt: Sie benötigen möglicherweise einen robusteren, kostengünstigeren Katalysator oder einen mehrstufigen Prozess, der eine Vorbehandlung zum Schutz des Katalysators beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigkeitsausbeute ohne strenge Qualitätsanforderungen liegt: Ein nicht-katalytischer thermischer Pyrolyseprozess könnte die wirtschaftlich einfachste Option sein.

Letztendlich verwandelt die Integration eines Katalysators die Pyrolyse von einer einfachen Zersetzung in einen gezielten chemischen Umwandlungsprozess.

Zusammenfassungstabelle:

| Auswirkung | Vorteil | Häufiger Katalysatortyp |

|---|---|---|

| Förderung spezifischer Reaktionen | Erzeugt wertvollere Kohlenwasserstoffe | Zeolith-basiert |

| Verbesserung der Öl-Konsistenz | Mildert die Variabilität des Kunststoff-Ausgangsmaterials | Siliziumbasiert |

| Ermöglicht die Produktion von „Drop-in“-Kraftstoffen | Vereinfacht die Aufbereitung zu herkömmlichen Kraftstoffen | Proprietäre Formulierungen |

Sind Sie bereit, Ihren Kunststoffpyrolyseprozess zu optimieren und hochwertigeres Öl zu produzieren? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Forschung und Entwicklung thermischer Umwandlungen. Unser Fachwissen kann Ihnen helfen, den richtigen Katalysator für Ihr spezifisches Kunststoff-Ausgangsmaterial und Ihre Endproduktziele auszuwählen und zu testen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie auf dem Weg zu effizienteren und rentableren Pyrolyseprozessen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

Andere fragen auch

- Was ist die Funktion von PTFE-Reaktionskesselkörpern in Micro-CSTR-Systemen? Verbesserung der chemischen Stabilität und des Flusses

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022