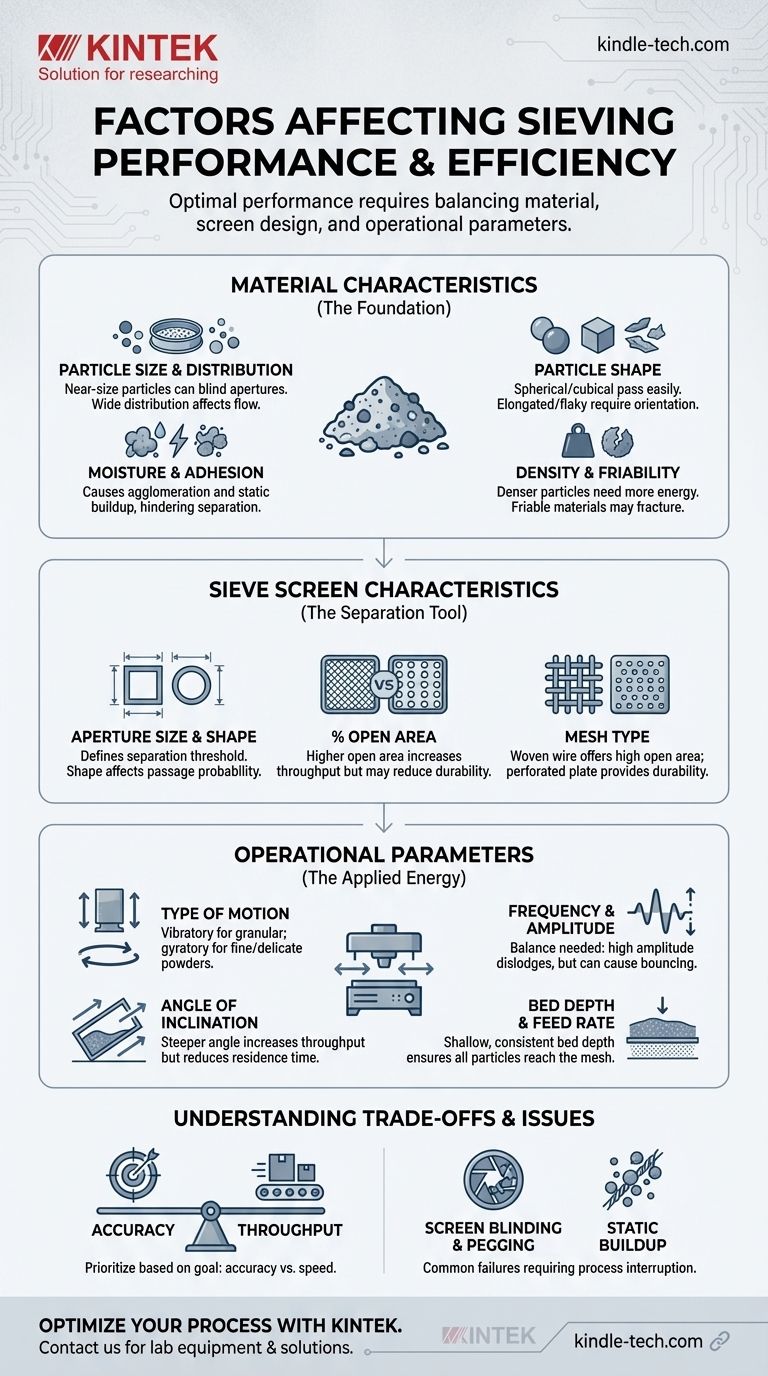

Die Erzielung einer optimalen Siebleistung ist eine Frage der Steuerung des Zusammenspiels dreier Kernelemente: der physikalischen Eigenschaften des zu trennenden Materials, des Designs des Siebs selbst und der Betriebsparameter der Siebmaschine. Das Grundprinzip besteht darin, eine relative Bewegung zwischen Partikeln und dem Sieb zu erzeugen, aber die Effizienz hängt davon ab, wie diese Faktoren ausbalanciert werden, um die Wahrscheinlichkeit zu maximieren, dass korrekt dimensionierte Partikel die Maschenöffnungen passieren.

Die Siebeffizienz wird nicht durch eine einzelne Einstellung bestimmt, sondern durch ein dynamisches System. Echte Optimierung entsteht durch das Verständnis, wie die Beschaffenheit des Materials, die Geometrie des Siebs und der Energieeintrag der Maschine interagieren, um die Partikeltrennung zu erleichtern oder zu behindern.

Materialeigenschaften: Die Grundlage des Siebens

Die Eigenschaften des Materials, das Sie trennen möchten, sind die kritischsten und oft am wenigsten kontrollierbaren Variablen. Sie bestimmen den Ansatz, den Sie für alle anderen Parameter wählen müssen.

Partikelgröße und -verteilung

Der Bereich der Partikelgrößen in Ihrer Probe, bekannt als deren Verteilung, beeinflusst die Leistung direkt. Eine Probe mit einer hohen Konzentration von Partikeln, die der Öffnungsgröße sehr nahe kommen (nahezu gleich große Partikel), ist viel schwieriger effizient zu sieben.

Diese nahezu gleich großen Partikel neigen dazu, die Öffnungen zu blockieren oder zu "verstopfen", wodurch die verfügbare offene Fläche für andere Partikel reduziert wird.

Partikelform

Die Form der Partikel beeinflusst erheblich ihre Fähigkeit, das Siebgewebe zu passieren. Kugelförmige oder würfelförmige Partikel haben eine viel höhere Wahrscheinlichkeit, eine Öffnung zu passieren, als längliche, flache oder unregelmäßige Partikel.

Nadelartige oder flockige Partikel können nur passieren, wenn sie richtig ausgerichtet sind, was eine längere Verweilzeit auf dem Sieb erfordert, um eine ordnungsgemäße Trennung zu erreichen.

Feuchtigkeitsgehalt und Adhäsion

Übermäßige Feuchtigkeit ist eine Hauptursache für schlechte Siebleistung. Sie führt dazu, dass feine Partikel agglomerieren oder zusammenkleben und größere Klumpen bilden, die das Sieb nicht passieren können.

Ähnlich kann statische Elektrizität dazu führen, dass trockene, feine Pulver an den Siebdrähten und am Rahmen haften bleiben, was eine effektive Trennung verhindert.

Materialdichte und Zerbrechlichkeit

Schwerere, dichtere Partikel reagieren anders auf Vibrationen als leichtere und benötigen möglicherweise mehr Energie, um richtig geschichtet zu werden.

Zerbrechlichkeit, oder die Tendenz eines Materials, in kleinere Stücke zu zerfallen, ist ebenfalls ein Problem. Eine übermäßig aggressive Siebaktion kann spröde Partikel zerbrechen, wodurch die Partikelgrößenverteilung verändert und Ihre Ergebnisse verfälscht werden.

Siebmerkmale: Das Trennwerkzeug

Das physikalische Design Ihres Siebs ist das Werkzeug, das die Trennung durchführt. Seine Spezifikationen müssen sowohl dem Material als auch Ihrem gewünschten Ergebnis entsprechen.

Öffnungsgröße und -form

Dies ist das grundlegendste Merkmal, das die Größenschwelle für die Trennung definiert. Die Genauigkeit dieser Öffnungen ist entscheidend für Qualitätskontrollanwendungen.

Obwohl quadratische Öffnungen am häufigsten sind, gibt es für spezielle Anwendungen auch andere Formen. Entscheidend ist die Konsistenz über die gesamte Siebfläche.

Prozentsatz der offenen Fläche

Dies bezieht sich auf den Anteil der Siebfläche, der aus Löchern im Vergleich zu Draht oder festem Material besteht. Ein höherer Prozentsatz der offenen Fläche ermöglicht eine größere Kapazität und einen schnelleren Durchsatz.

Eine höhere offene Fläche, die oft mit dünneren Drähten erreicht wird, kann jedoch auf Kosten der Siebhaltbarkeit und -lebensdauer gehen.

Maschentyp (gewebt vs. perforiert)

Gewebtes Drahtgewebe ist der Standard für die meisten Labor- und Industriesiebe und bietet eine hohe offene Fläche. Lochblechsiebe haben runde oder quadratische Löcher, die in ein massives Blech gestanzt sind, und bieten eine überragende Haltbarkeit für abrasive Materialien, jedoch mit einer geringeren offenen Fläche.

Betriebsparameter: Die angewandte Energie

Die Art und Weise, wie Sie die Siebausrüstung bedienen, bestimmt die auf das Material angewendete Energie und Bewegung. Hier haben Sie die direkteste Kontrolle, um den Prozess zu optimieren.

Bewegungsart

Der Hinweis auf "vertikale oder horizontale Bewegung" bezieht sich auf verschiedene Siebaktionen. Vibrationsbewegung (vertikales Klopfen und horizontales Schütteln) ist üblich für körnige Materialien. Kreiselbewegung (eine kreisförmige Bewegung in der horizontalen Ebene) ist sanfter und wird oft für feine oder empfindliche Pulver verwendet, um Bruch zu vermeiden.

Frequenz und Amplitude

Frequenz ist die Geschwindigkeit der Vibration, während Amplitude die Intensität oder der Abstand der Bewegung ist. Ein Gleichgewicht ist entscheidend.

Eine hohe Amplitude hilft, festsitzende Partikel zu lösen, kann aber dazu führen, dass feines Material zu hoch springt, wodurch die Wahrscheinlichkeit verringert wird, eine Öffnung zu finden. Eine niedrige Amplitude liefert möglicherweise nicht genügend Energie, um das Materialbett zu schichten.

Neigungswinkel

Bei kontinuierlichen Siebprozessen beeinflusst der Winkel des Siebdecks, wie schnell sich Material darüber bewegt. Ein steilerer Winkel erhöht den Durchsatz, reduziert aber die Verweilzeit, was möglicherweise die Trenngenauigkeit verringert.

Betttiefe und Zufuhrrate

Die Materialmenge auf dem Sieb zu einem bestimmten Zeitpunkt ist die Betttiefe. Wenn sie zu tief ist, haben Partikel oben keine Chance, die Sieboberfläche zu erreichen.

Die Steuerung der Zufuhrrate, um eine flache, gleichmäßige Betttiefe aufrechtzuerhalten, ist eine der effektivsten Möglichkeiten, um sicherzustellen, dass jedes Partikel von den Sieböffnungen herausgefordert wird, wodurch die Effizienz maximiert wird.

Verständnis der Kompromisse und häufigen Probleme

Perfektes Sieben ist ein Ideal. In der Praxis müssen Sie eine Reihe konkurrierender Prioritäten und häufiger Probleme bewältigen.

Genauigkeit vs. Durchsatz

Dies ist der grundlegendste Kompromiss. Eine sehr präzise, genaue Trennung erfordert mehr Zeit auf dem Sieb und eine geringere Zufuhrrate. Das Streben nach maximalem Durchsatz (Tonnen pro Stunde) geht fast immer mit einem Opfer bei der Trenneffizienz einher.

Siebverstopfung und Verkeilung

Dies sind die beiden Hauptarten des Siebversagens. Verstopfung tritt auf, wenn nahezu gleich große Partikel in den Öffnungen stecken bleiben und diese blockieren. Verkeilung ist, wenn ein überdimensioniertes, unregelmäßiges Partikel (wie ein Splitter) in einer Öffnung verkeilt wird.

Beide Phänomene reduzieren drastisch die offene Fläche und Effizienz des Siebs und erfordern eine Prozessunterbrechung zur Reinigung.

Statische Aufladung

Bei feinen, nicht leitenden Pulvern kann statische Elektrizität ein erhebliches Problem darstellen. Sie führt dazu, dass sich Partikel gegenseitig abstoßen und an den Siebdrähten haften bleiben, was die Leistung stark beeinträchtigt. Die Erdung der Ausrüstung und die Kontrolle der Luftfeuchtigkeit können helfen, dies zu mildern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte sich nach Ihrem Hauptziel richten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Genauigkeit für die Qualitätskontrolle liegt: Priorisieren Sie eine geringere Zufuhrrate, wählen Sie die richtige Bewegungsart für Ihr Material und führen Sie regelmäßige Kontrollen auf Siebverstopfung durch.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für die Produktion liegt: Optimieren Sie für einen höheren Prozentsatz der offenen Fläche in Ihrem Sieb und stimmen Sie den Winkel und die Vibration des Siebs fein ab, um Material schnell zu bewegen, während eine akzeptable Trennung aufrechterhalten wird.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei schlechter Trennung liegt: Beginnen Sie mit der Untersuchung des Materials auf überschüssige Feuchtigkeit oder statische Aufladung, prüfen Sie dann auf Siebverstopfung und experimentieren Sie schließlich mit der Anpassung der Amplitude und Frequenz der Maschine.

Durch die systematische Bewertung dieser Faktoren können Sie von einem Brute-Force-Ansatz zu einem kontrollierten und hocheffizienten Trennprozess übergehen.

Zusammenfassungstabelle:

| Faktorkategorie | Wichtige Überlegungen |

|---|---|

| Materialeigenschaften | Partikelgröße & -form, Feuchtigkeitsgehalt, Adhäsion, Dichte, Zerbrechlichkeit |

| Siebdesign | Öffnungsgröße & -form, Prozentsatz der offenen Fläche, Maschentyp (gewebt vs. perforiert) |

| Betriebsparameter | Bewegungsart, Frequenz & Amplitude, Neigungswinkel, Betttiefe & Zufuhrrate |

Haben Sie Probleme mit inkonsistenten Siebergebnissen oder geringem Durchsatz? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten Lösungen, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind – sei es für präzise Qualitätskontrolle oder hochvolumige Produktion. Lassen Sie uns Ihnen helfen, die richtigen Siebe auszuwählen und Ihren Prozess für maximale Genauigkeit und Effizienz zu optimieren. Kontaktieren Sie KINTEL noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

Andere fragen auch

- Was sind die Standard-Siebe nach ASTM? Gewährleisten Sie eine genaue Partikelgrößenanalyse mit ASTM E11

- Was sind die Einschränkungen der Siebmethode? Genauigkeit und Herausforderungen bei der Partikelgröße verstehen

- Warum sind Industriesiebe für die Kontrolle der physikalischen Eigenschaften von dichten feuerfesten Ziegeln notwendig?

- Wie bestimmt man die Maschenweite eines Siebes? Meisterung der Partikelabscheidung für Ihr Labor

- Warum benötigen wir eine Siebanalyse? Gewährleisten Sie Materialqualität und Leistung durch Partikelgrößenkontrolle

- Wofür wird ein Laborsieb verwendet? Präzise Partikelgrößenanalyse für die Qualitätskontrolle erreichen

- Wie ist die Reihenfolge der Siebe beim Sieben? Beherrschen Sie den Stapel von Grob nach Fein für genaue Ergebnisse

- Was sind die Schritte bei einer Siebanalyse? Beherrschen Sie das systematische Verfahren für eine genaue Partikelanalyse