Die Hauptgefahren von Pyrolyseöl ergeben sich aus seiner inhärenten chemischen Instabilität und seiner Zusammensetzung aus reaktiven Verbindungen. Diese Instabilität bedeutet, dass sich das Öl im Laufe der Zeit verändert, seine Viskosität zunimmt und es sich potenziell in verschiedene Phasen trennt, was erhebliche Risiken bei Lagerung und Verwendung birgt. Darüber hinaus kann das Erhitzen des Öls schnelle Reaktionen auslösen, die gefährliche flüchtige organische Verbindungen (VOCs) und feste Rückstände erzeugen.

Die zentrale Herausforderung bei Pyrolyseöl besteht darin, dass es sich nicht um ein fertiges, stabiles Produkt wie herkömmliches Heizöl handelt. Es sollte als reaktives chemisches Zwischenprodukt behandelt werden, dessen Eigenschaften sich unvorhersehbar ändern können, was Betriebs-, Gesundheits- und Umweltrisiken mit sich bringt.

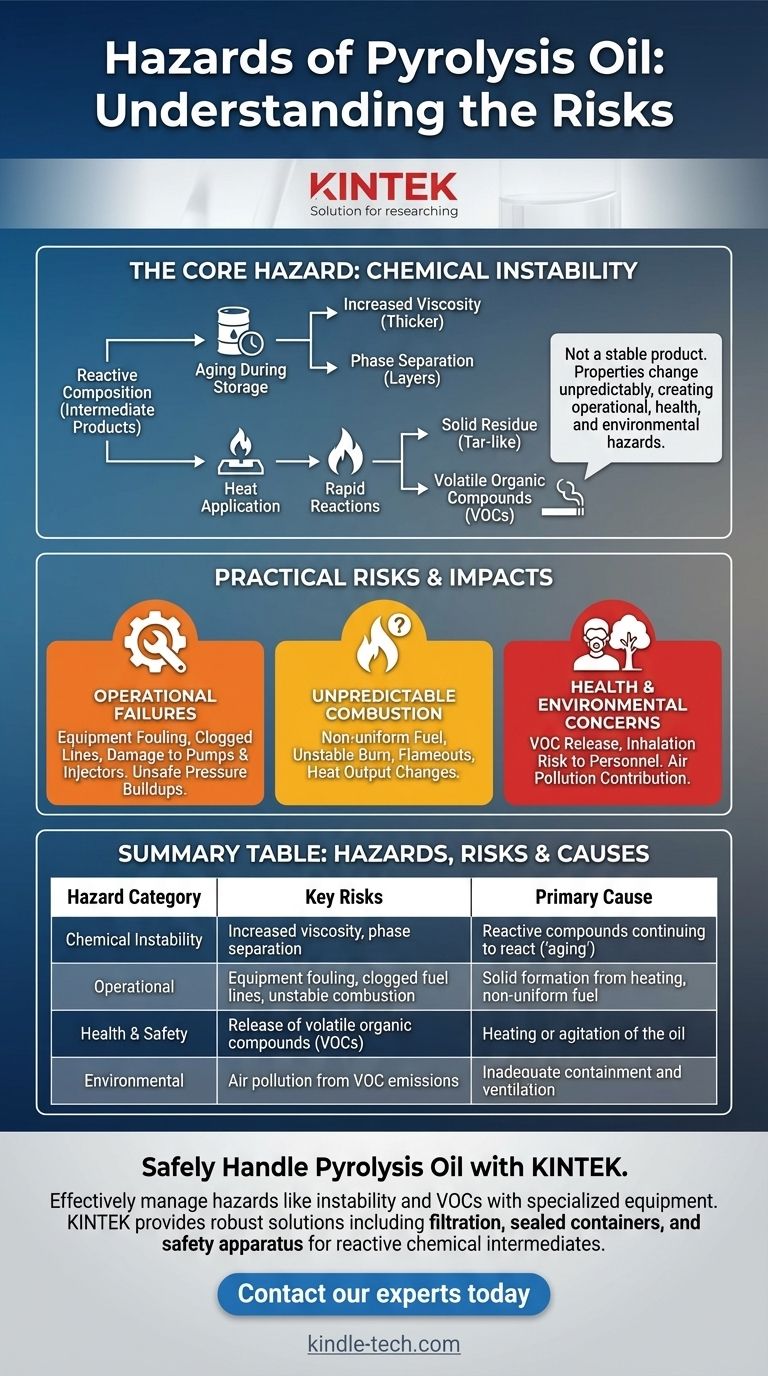

Die Kerngefahr: Chemische Instabilität

Pyrolyseöl unterscheidet sich grundlegend von raffinierten Erdölkraftstoffen. Es ist ein Rohgemisch aus sauerstoffhaltigen organischen Verbindungen, die bei der thermischen Zersetzung eines Ausgangsmaterials zurückbleiben, und diese Verbindungen reagieren noch weiter.

Eine reaktive Zusammensetzung

Das Öl besteht aus Zwischenprodukten der thermischen Zersetzung. Diese Moleküle sind von Natur aus instabil und reagieren im Laufe der Zeit weiter miteinander in einem Prozess, der oft als „Alterung“ bezeichnet wird.

Das Problem der Alterung

Während der Lagerung führen diese langsamen Kondensationsreaktionen dazu, dass sich die Eigenschaften des Öls verändern. Seine Viskosität nimmt allmählich zu, wodurch es dicker und schwieriger zu pumpen wird. Das Öl kann auch eine Phasentrennung erfahren, bei der es sich in Schichten mit unterschiedlichen chemischen Eigenschaften und Energiegehalten trennt.

Die Gefahr durch Hitze

Das Anlegen von Wärme beschleunigt diese Reaktionen erheblich. Das Erhitzen von Pyrolyseöl auf 100 °C oder mehr kann dazu führen, dass es schnell polymerisiert und einen festen, teerartigen Rückstand bildet. Dieser Prozess setzt auch eine erhebliche Menge an flüchtigen organischen Verbindungen (VOCs) frei.

Verständnis der praktischen Risiken

Diese zugrunde liegende chemische Instabilität schafft konkrete Gefahren für jeden, der Pyrolyseöl lagert, transportiert oder verwendet.

Verschmutzung und Ausfall von Anlagen

Die allmähliche Zunahme der Viskosität und die schnelle Bildung von Feststoffen bei Erwärmung können Kraftstoffleitungen verstopfen, Wärmetauscher verschmutzen und Pumpen und Einspritzdüsen beschädigen. Dies führt nicht nur zum Betriebsausfall, sondern kann auch zu unsicheren Druckerhöhungen in geschlossenen Systemen führen.

Unvorhersehbare Verbrennung

Da sich das Öl in Phasen trennen kann, ist der in einen Brenner oder Motor eingespeiste Kraftstoff möglicherweise nicht homogen. Dies kann zu instabiler Verbrennung, Flammenabrisse oder unerwarteten Änderungen der Wärmeabgabe führen, was bei jeder industriellen Heizungsanwendung ein erhebliches Risiko darstellt.

Gesundheits- und Umweltbedenken

Die Freisetzung von VOCs, insbesondere beim Erhitzen oder bei der Handhabung, stellt ein direktes Inhalationsrisiko für das Personal dar. Diese Verbindungen können auch zur Luftverschmutzung beitragen, wenn sie nicht ordnungsgemäß eingeschlossen und gehandhabt werden.

Häufige Fallstricke, die es zu vermeiden gilt

Der häufigste Fehler ist die Behandlung von Pyrolyseöl wie ein Standard-Heizöl, wodurch die kritischen Gefahren, die mit seiner reaktiven Natur verbunden sind, übersehen werden.

Annahme langfristiger Stabilität

Im Gegensatz zu Diesel oder Bunkeröl kann Pyrolyseöl nicht ohne Folgen über lange Zeiträume gelagert werden. Die Annahme, dass es seine ursprünglichen Eigenschaften beibehält, ist ein direkter Weg zu den Betriebsproblemen der Verschmutzung und Phasentrennung.

Unzureichende Material- und Prozessgestaltung

Für stabile Kraftstoffe ausgelegte Systeme sind möglicherweise nicht für Pyrolyseöl geeignet. Das Potenzial für die Bildung von Feststoffen erfordert unterschiedliche Filtrationsstrategien und Heizprotokolle, um den schnellen Abbau des Öls und die Verschmutzung der Anlagen zu verhindern.

Übersehen der Lüftungsanforderungen

Das Risiko der VOC-Freisetzung bedeutet, dass eine Standardbelüftung möglicherweise nicht ausreicht. Geschlossene Räume, in denen Pyrolyseöl erhitzt oder bewegt wird, erfordern robuste Luftbehandlungssysteme, um die Gesundheit der Mitarbeiter zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewältigung der Gefahren von Pyrolyseöl erfordert die Abstimmung Ihrer Strategie auf Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk auf sicherer Lagerung liegt: Sie müssen geschlossene Behälter verwenden, die Einwirkung von Hitze und Luft minimieren und eine begrenzte Haltbarkeit einplanen, um Probleme durch erhöhte Viskosität und Trennung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verwendung als Kraftstoff liegt: Sie müssen das Öl effektiv filtern und seinen Erhitzungsprozess sorgfältig steuern, um die Bildung von Feststoffen zu verhindern, die Ihre Verbrennungsanlagen beschädigen können.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Sie müssen strenge Handhabungsverfahren einführen und für eine angemessene Belüftung sorgen, um die Exposition gegenüber flüchtigen organischen Verbindungen zu kontrollieren.

Letztendlich hängt die sichere Handhabung von Pyrolyseöl davon ab, es als dynamisches chemisches Gemisch und nicht als einfachen, stabilen Kraftstoff anzuerkennen.

Zusammenfassungstabelle:

| Gefahrenkategorie | Wesentliche Risiken | Hauptursache |

|---|---|---|

| Chemische Instabilität | Erhöhte Viskosität, Phasentrennung | Reaktive Verbindungen reagieren weiter („Alterung“) |

| Betrieblich | Verschmutzung von Anlagen, verstopfte Kraftstoffleitungen, instabile Verbrennung | Feststoffbildung durch Erwärmung, inhomogener Kraftstoff |

| Gesundheit & Sicherheit | Freisetzung flüchtiger organischer Verbindungen (VOCs) | Erwärmung oder Bewegung des Öls |

| Umwelt | Luftverschmutzung durch VOC-Emissionen | Unzureichende Eindämmung und Belüftung |

Handhaben Sie Pyrolyseöl sicher mit der richtigen Ausrüstung von KINTEK.

Die effektive Bewältigung der Gefahren von Pyrolyseöl – von der chemischen Instabilität bis zur VOC-Freisetzung – erfordert spezielle Laborgeräte und Verbrauchsmaterialien. KINTEK ist spezialisiert auf die Bereitstellung robuster Lösungen für Laboranforderungen, einschließlich Filtrationssystemen, versiegelten Behältern und Sicherheitsapparaturen, die für reaktive chemische Zwischenprodukte entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Produkte Ihnen helfen können, Risiken zu mindern, Ihr Personal zu schützen und die Betriebssicherheit bei Ihren Pyrolyseölanwendungen zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Dünnschicht-Spektroelektrochemische Zelle

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess