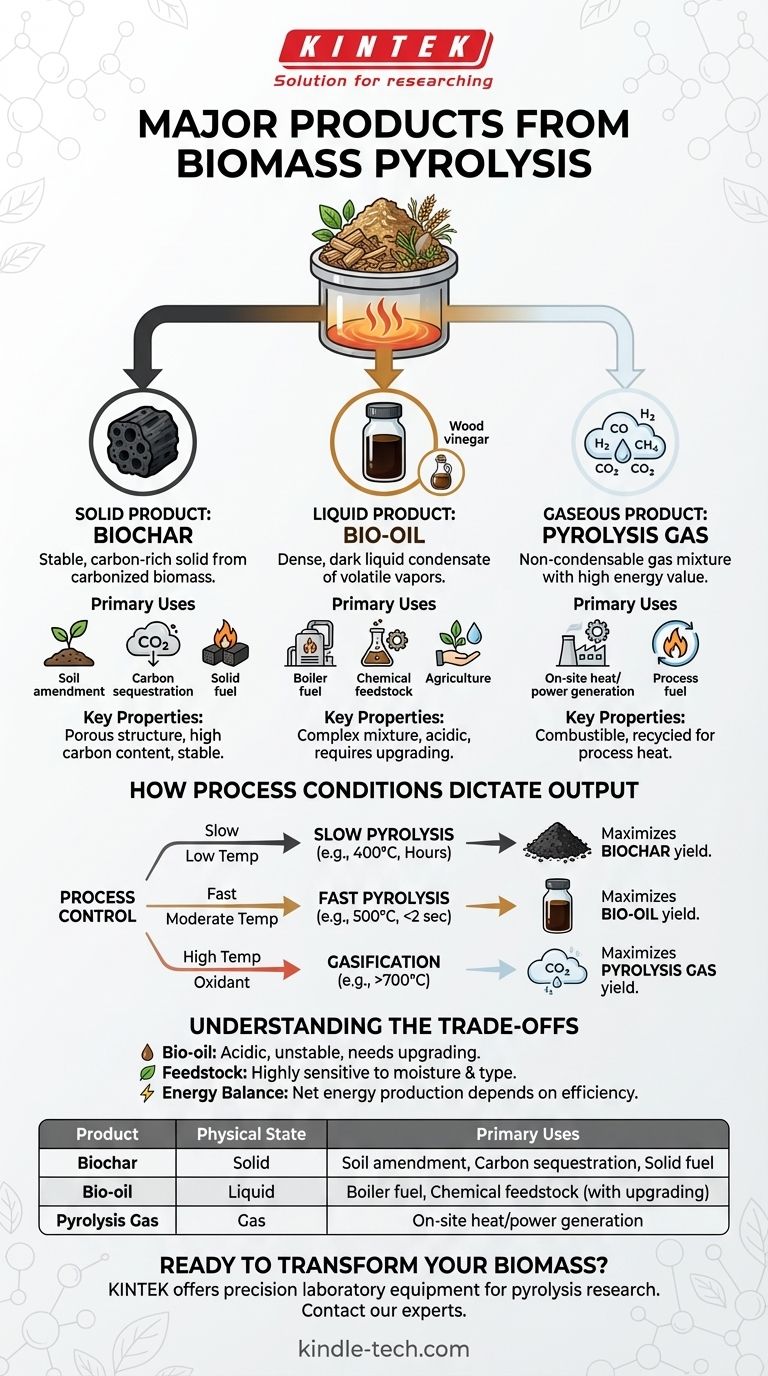

Kurz gesagt, die Biomassepyrolyse liefert drei Hauptprodukte, die nach ihrem Aggregatzustand kategorisiert werden: ein Feststoff, bekannt als Pflanzenkohle (Biochar), eine Flüssigkeit namens Bioöl und ein nicht kondensierbares Pyrolysegas. Dies sind die grundlegenden Ergebnisse der thermischen Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Die genauen Anteile und Eigenschaften jedes Produkts hängen vollständig von der eingesetzten Biomasse und den verwendeten Prozessbedingungen ab.

Das Kernprinzip, das man verstehen muss, ist, dass die Biomassepyrolyse kein einzelner Prozess, sondern eine abstimmbare Plattform ist. Durch die Kontrolle von Temperatur und Prozesszeit erzeugen Sie nicht nur Produkte; Sie entscheiden, welches Produkt maximiert werden soll – das feste, das flüssige oder das gasförmige – um ein bestimmtes Ziel zu erreichen.

Die drei Hauptproduktkategorien

Die Pyrolyse zersetzt komplexe organische Polymere in der Biomasse in einfachere, kleinere Moleküle. Diese Moleküle werden dann in feste, flüssige und gasförmige Ströme getrennt.

Das feste Produkt: Pflanzenkohle (Biochar)

Pflanzenkohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile der Biomasse ausgetrieben wurden. Es handelt sich im Wesentlichen um eine Form von Holzkohle.

Ihre Hauptanwendungen werden durch ihre Eigenschaften bestimmt. Als Bodenverbesserer verbessert ihre poröse Struktur die Wasserspeicherung und bietet Lebensraum für nützliche Mikroben. Als Form von stabilem Kohlenstoff ist sie ein wichtiges Instrument für die langfristige Kohlenstoffabscheidung. Sie kann auch zu Briketts gepresst und als fester Brennstoff verwendet werden, oft als Biokohle bezeichnet.

Das flüssige Produkt: Bioöl

Bioöl, manchmal auch Pyrolyseöl oder Teer genannt, ist eine dunkle, dichte Flüssigkeit, die durch Abkühlen und Kondensieren der während der Pyrolyse erzeugten flüchtigen Dämpfe entsteht. Es ist eine komplexe Mischung aus Wasser, sauerstoffhaltigen organischen Verbindungen und Säuren.

Diese Flüssigkeit kann direkt in Kesseln oder Öfen zur Erzeugung von Wärme und Strom verbrannt werden. Aufgrund ihrer Säure und Instabilität muss sie jedoch oft aufbereitet werden, um als Kraftstoff für den Transport oder als Rohstoff für die Herstellung von erneuerbaren Chemikalien verwendet zu werden. Ein sekundäres flüssiges Produkt, Holzessig (Pyroligninsäure), ist der wässrige Anteil dieses Kondensats und findet Anwendung in der Landwirtschaft.

Das gasförmige Produkt: Pyrolysegas

Dies ist der Anteil, der beim Abkühlen nicht zu einer Flüssigkeit kondensiert. Oft als Synthesegas oder nicht kondensierbares Gas bezeichnet, besteht es hauptsächlich aus Kohlenmonoxid (CO), Wasserstoff (H₂), Methan (CH₄) und Kohlendioxid (CO₂).

Dieses Gas hat einen erheblichen Energiewert. In den meisten Pyrolyseanlagen wird es nicht als Endprodukt verkauft, sondern stattdessen in das System zurückgeführt, um die zur Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme zu liefern, wodurch der Prozess energieeffizienter wird.

Wie Prozessbedingungen den Output bestimmen

Sie können den Pyrolyseprozess steuern, um ein Produkt gegenüber den anderen zu bevorzugen, indem Sie wichtige Parameter anpassen. Die wichtigsten Faktoren sind die Temperatur und die Verweilzeit der Biomasse im Reaktor.

Langsame Pyrolyse: Maximierung der Pflanzenkohle

Dieser Prozess verwendet niedrigere Temperaturen (etwa 400 °C) und eine viel längere Prozesszeit (Stunden). Die langsame Erwärmungsrate ermöglicht die schrittweise Freisetzung von flüchtigen Bestandteilen, wodurch eine hohe Ausbeute des festen Kohlenstoffs zurückbleibt. Dies ist die traditionelle Methode zur Herstellung von Holzkohle.

Schnelle Pyrolyse: Maximierung des Bioöls

Um den meisten flüssigen Brennstoff zu erzeugen, wird die schnelle Pyrolyse eingesetzt. Dies beinhaltet moderate Temperaturen (etwa 500 °C), aber eine extrem schnelle Aufheizrate und eine sehr kurze Verweilzeit (typischerweise weniger als zwei Sekunden). Dies löscht die chemischen Reaktionen in einem Zwischenstadium ab und maximiert die Ausbeute an kondensierbaren Dämpfen, die Bioöl bilden.

Vergasung: Maximierung des Gases

Obwohl es sich technisch um einen verwandten Prozess handelt, demonstriert die Vergasung das Ende des Spektrums. Durch die Verwendung viel höherer Temperaturen (über 700 °C) und die Einführung einer geringen Menge eines Oxidationsmittels (wie Luft oder Dampf) wird der Prozess so konzipiert, dass fast alle Bestandteile, einschließlich der Pflanzenkohle und der Teere, in die einfachsten gasförmigen Moleküle (CO und H₂) zerlegt werden, wodurch die Ausbeute an Synthesegas maximiert wird.

Die Kompromisse verstehen

Obwohl die Biomassepyrolyse leistungsstark ist, ist sie keine perfekte Lösung. Das Verständnis ihrer Grenzen ist für jede praktische Anwendung von entscheidender Bedeutung.

Bioölqualität und -stabilität

Rohes Bioöl ist kein „Direktersatz“ für Erdölkraftstoffe. Es ist sauer, korrosiv für Standardrohre und Motoren und chemisch instabil, wobei es mit der Zeit eindickt. Es erfordert eine erhebliche und oft kostspielige Aufbereitung oder „Veredelung“, bevor es als Transportkraftstoff verwendet werden kann.

Schwankungen des Ausgangsmaterials

Der Prozess reagiert empfindlich auf die Art und Qualität der eingesetzten Biomasse. Holzige Biomasse liefert ein anderes Produktspektrum als landwirtschaftliche Reststoffe oder Gülle. Der Feuchtigkeitsgehalt ist besonders kritisch, da eine hohe Feuchtigkeit einen erheblichen Energieaufwand erfordert, um das Wasser zu verdampfen, bevor die Pyrolyse beginnen kann.

Gesamtenergiebilanz

Obwohl das Recycling des Pyrolysegases das System effizienter macht, muss immer eine Nettoenergiebilanz berücksichtigt werden. Die für die Aufbereitung des Ausgangsmaterials (Trocknung, Mahlung) und den Betrieb der Anlage erforderliche Energie muss geringer sein als der Energiewert der Endprodukte, damit das System ein Nettoenergieerzeuger ist.

Die richtige Wahl für Ihr Ziel treffen

Der „beste“ Pyrolyseansatz wird vollständig durch Ihr Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung oder der Verbesserung landwirtschaftlicher Böden liegt: Ihr Ziel ist die Maximierung des festen Produkts, was direkt auf die langsame Pyrolyse zur Erzeugung stabiler Pflanzenkohle hindeutet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Kraftstoffs oder chemischen Rohstoffs liegt: Ihr Ziel ist die Maximierung des flüssigen Produkts, was die schnelle Erhitzung und Abkühlung eines schnellen Pyrolysesystems erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Strom vor Ort oder hochwertigem Brenngas liegt: Ihr Ziel ist die Maximierung des Gasprodukts, was bedeutet, bei höheren Temperaturen nahe an einem Vergasungsregime zu arbeiten.

Letztendlich bedeutet das Verständnis der Pyrolyse, sie als eine vielseitige Umwandlungstechnologie zu sehen, die präzise konstruiert werden kann, um minderwertige Biomasse in eine Vielzahl von hochwertigen festen, flüssigen und gasförmigen Produkten umzuwandeln.

Zusammenfassungstabelle:

| Produkt | Aggregatzustand | Hauptanwendungen |

|---|---|---|

| Pflanzenkohle (Biochar) | Fest | Bodenverbesserer, Kohlenstoffabscheidung, fester Brennstoff (Biokohle) |

| Bioöl | Flüssig | Kesselbrennstoff, chemischer Rohstoff (erfordert Veredelung) |

| Pyrolysegas | Gas | Wärme-/Stromerzeugung vor Ort (zur Befeuerung des Prozesses recycelt) |

Bereit, Ihre Biomasse in wertvolle Produkte umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte für die Pyrolyse-Forschung und -Entwicklung. Ob Ihr Ziel die Maximierung von Pflanzenkohle zur Kohlenstoffabscheidung, die Produktion von Bioöl für Kraftstoff oder die Optimierung der Gasausbeute ist, unsere Reaktoren und Analysewerkzeuge bieten die Präzision und Kontrolle, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Biomasseumwandlungsprojekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Warum sind Hochtemperatur-Trockenschränke und Vakuumtroenschränke für die Vorbehandlung von eutektischen Salzrohstoffen unerlässlich?

- Was sind die beiden Arten von Ofentechnologien, die bei der Wärmebehandlung eingesetzt werden? Atmosphäre vs. Vakuum erklärt

- Wie unterstützt ein Hochtemperatur-Dampfoxidationsprüfsystem bei der Sicherheitsverifizierung von Molybdänlegierungsbeschichtungen?

- Wie heiß muss Aluminium für den Guss sein? Perfekte Gussteile mit der richtigen Gießtemperatur erzielen

- Wie werden Vakuumöfen nach ihrem Vakuumniveau klassifiziert? Wählen Sie das richtige Niveau für Ihren Prozess

- Warum wird Graphit in Öfen verwendet? Wegen extremer Hitze, Reinheit und Effizienz

- Was ist der Prozess der Vakuumwärmebehandlung? Erreichen Sie überlegene Materialleistung und Reinheit

- Was ist eine Vakuumwärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallteile