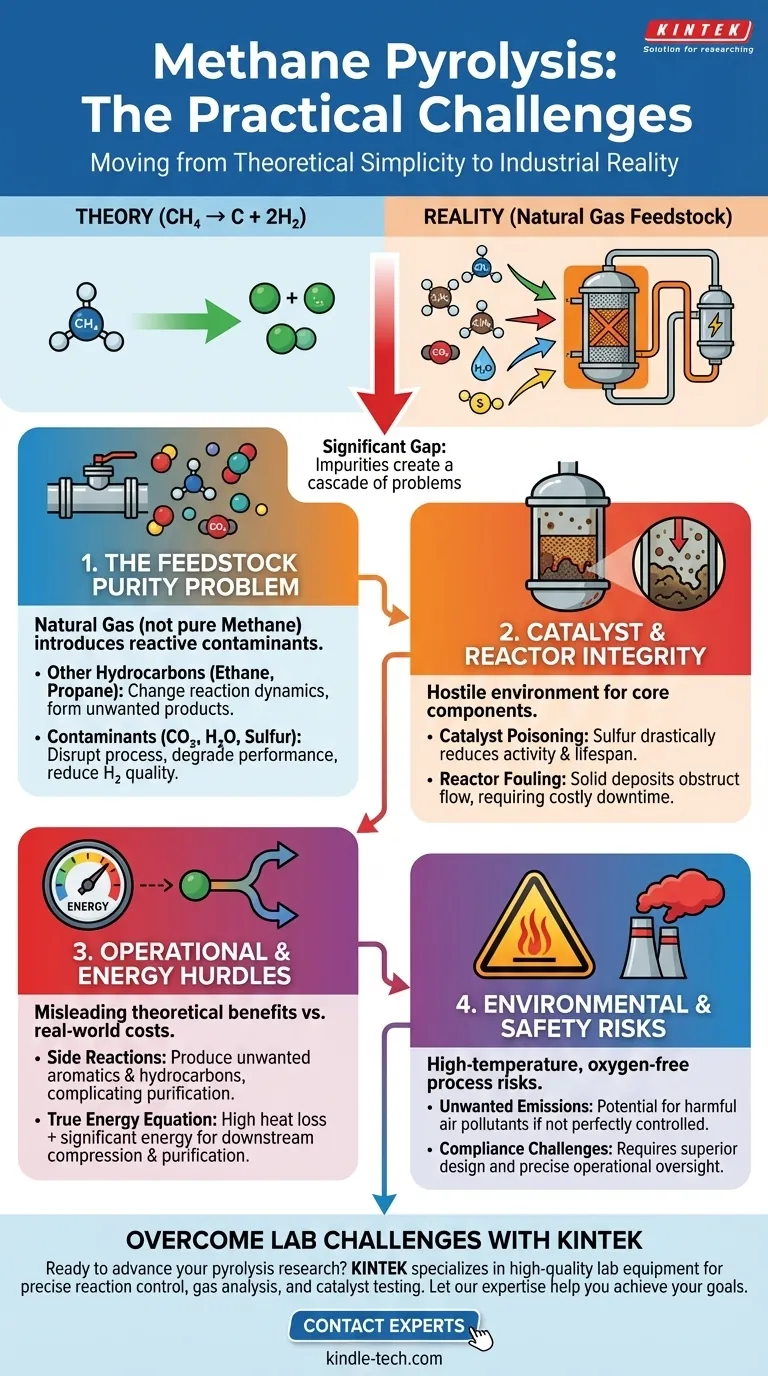

Obwohl auf dem Papier vielversprechend, steht die Methanpyrolyse vor erheblichen praktischen Herausforderungen, die ihre reale Anwendung erschweren. Die Kernprobleme ergeben sich aus der Verwendung von unreiner Erdgas als Ausgangsmaterial anstelle von reinem Methan, was zu Katalysatordegradation, unerwünschten Nebenreaktionen und unvorhersehbarer Energieeffizienz führt. Darüber hinaus birgt der Hochtemperaturprozess das Risiko, schädliche Luftemissionen zu erzeugen, wenn er nicht präzise gesteuert wird.

Die zentrale Herausforderung der Methanpyrolyse ist die erhebliche Kluft zwischen ihrer theoretischen Einfachheit (CH₄ → C + 2H₂) und der technischen Realität der Nutzung von Erdgas. Verunreinigungen, die dem Erdgas inhärent sind, führen zu einer Kaskade von Problemen, die die Prozessstabilität, die Produktreinheit und die allgemeine ökologische und wirtschaftliche Rentabilität beeinträchtigen.

Das Problem der Reinheit des Ausgangsmaterials: Erdgas vs. Methan

Das größte Hindernis ist, dass industrielle Prozesse Erdgas und nicht reines Methan verwenden. Diese Unterscheidung ist entscheidend, da die zusätzlichen Verbindungen im Erdgas die Pyrolyse-Reaktion stören.

Der Einfluss anderer Kohlenwasserstoffe

Erdgas enthält geringe Mengen an Komponenten wie Ethan und Propan. Obwohl diese ebenfalls umgewandelt werden können, verändern ihre Anwesenheit die Reaktionsdynamik und kann zur Bildung unbeabsichtigter Nebenprodukte führen.

Die Rolle von Verunreinigungen

Problematischer sind nicht-kohlenwasserstoffhaltige Verunreinigungen wie Kohlendioxid (CO₂), Wasser (H₂O) und Schwefelverbindungen. Diese Substanzen sind unter Pyrolysebedingungen reaktiv und können den gesamten Prozess stören.

Konsequenzen für den Prozess

Diese Verunreinigungen beeinträchtigen die Leistung direkt, indem sie sich negativ auf Umwandlungsraten, Produktselektivität und die endgültige Qualität des Wasserstoffgases auswirken. Sie erschweren die zuverlässige Vorhersage und Steuerung des Reaktionsergebnisses.

Herausforderungen bei der Integrität von Katalysator und Reaktor

Die Verunreinigungen im Erdgas schaffen eine feindliche Umgebung für die Kernkomponenten eines Pyrolysesystems: den Katalysator und den Reaktor selbst.

Katalysatordeaktivierung und -stabilität

Katalysatoren sind unerlässlich, um die Reaktion bei niedrigeren, wirtschaftlicheren Temperaturen zu ermöglichen. Verbindungen wie Schwefel sind jedoch berüchtigte Katalysatorgifte, die die Aktivität und Lebensdauer des Katalysators drastisch reduzieren, was die Betriebskosten erhöht.

Feste Ablagerungen und Reaktorverschmutzung

Der Prozess ist darauf ausgelegt, festen Kohlenstoff zu produzieren, aber Verunreinigungen können zur Bildung unerwünschter fester Ablagerungen im Reaktor führen. Diese „Verschmutzung“ kann den Gasfluss behindern, die Effizienz verringern und kostspielige Stillstände für Wartungsarbeiten erforderlich machen.

Die praktischen Hürden verstehen

Die theoretischen Vorteile der Methanpyrolyse können irreführend sein, wenn man die betrieblichen und energetischen Kosten, die für einen sicheren und effizienten Betrieb erforderlich sind, nicht berücksichtigt.

Das Risiko unerwünschter Emissionen

Die Pyrolyse findet bei sehr hohen Temperaturen in einer sauerstofffreien Umgebung statt. Wenn das System nicht perfekt ausgelegt, betrieben und gewartet wird, kann es Emissionen erzeugen, die die Luftqualität negativ beeinflussen.

Die wahre Energiebilanz

Eine einfache Energiebilanz ist unvollständig. Sie müssen den prozessspezifischen Wärmeverlust aus dem Hochtemperaturreaktor und den erheblichen Energiebedarf für die nachgeschaltete Wasserstoffkompression und -reinigung berücksichtigen.

Das Problem der Nebenreaktionen

Nebenreaktionen können unerwünschte Nebenprodukte erzeugen, darunter aromatische Verbindungen und andere Kohlenwasserstoffe. Wenn das Ziel die Produktion von hochreinem Wasserstoff für den industriellen Einsatz (z. B. Brennstoffzellen) ist, müssen diese Verunreinigungen entfernt werden, was die Komplexität und die Kosten erhöht.

Eine fundierte Bewertung vornehmen

Bei der Bewertung der Methanpyrolyse bestimmt Ihr primäres Ziel, welche Herausforderungen für den Erfolg Ihres Projekts am kritischsten sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochreinem Wasserstoff liegt: Ihre größte Herausforderung wird die Steuerung von Nebenreaktionen und die Berücksichtigung der erheblichen Energiekosten für die nachgeschaltete Gasreinigung sein.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Langlebigkeit liegt: Sie müssen die Vorbehandlung des Ausgangsmaterials priorisieren, um Verunreinigungen wie Schwefel und höhere Kohlenwasserstoffe zu entfernen, bevor sie in den Reaktor gelangen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Ihre kritische Aufgabe ist es, in ein überlegenes Reaktordesign und Betriebssteuerungen zu investieren, um potenzielle flüchtige Emissionen zu erfassen.

Die erfolgreiche Implementierung der Methanpyrolyse hängt davon ab, über ihre einfache chemische Gleichung hinauszugehen und die komplexen Realitäten industrieller Ausgangsmaterialien und Energiedynamiken rigoros anzugehen.

Zusammenfassungstabelle:

| Problemkategorie | Wichtige Herausforderungen | Auswirkungen auf den Prozess |

|---|---|---|

| Reinheit des Ausgangsmaterials | Verunreinigungen im Erdgas (CO₂, H₂O, Schwefel) | Reduzierte Umwandlungsraten, schlechte Wasserstoffreinheit, unvorhersehbare Ergebnisse |

| Katalysator & Reaktor | Katalysatorvergiftung, Reaktorverschmutzung durch Feststoffe | Erhöhte Betriebskosten, häufige Wartung, reduzierte Lebensdauer |

| Prozesseffizienz | Nebenreaktionen, hoher Energiebedarf für Reinigung/Kompression | Geringere Gesamteffizienz, höhere betriebliche Komplexität und Kosten |

| Umweltrisiko | Potenzial für schädliche Emissionen bei schlechter Kontrolle | Herausforderungen bei der Einhaltung von Vorschriften, negative Umweltauswirkungen |

Bereit, die Herausforderungen der Pyrolyse und fortschrittlichen Gasverarbeitung in Ihrem Labor zu meistern?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet Ihnen die zuverlässigen Werkzeuge, die Sie für präzise Reaktionskontrolle, Gasanalyse und Katalysatortests benötigen. Lassen Sie sich von unserem Fachwissen helfen, komplexe Prozesse zu navigieren und Ihre Forschungs- oder Qualitätskontrollziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen