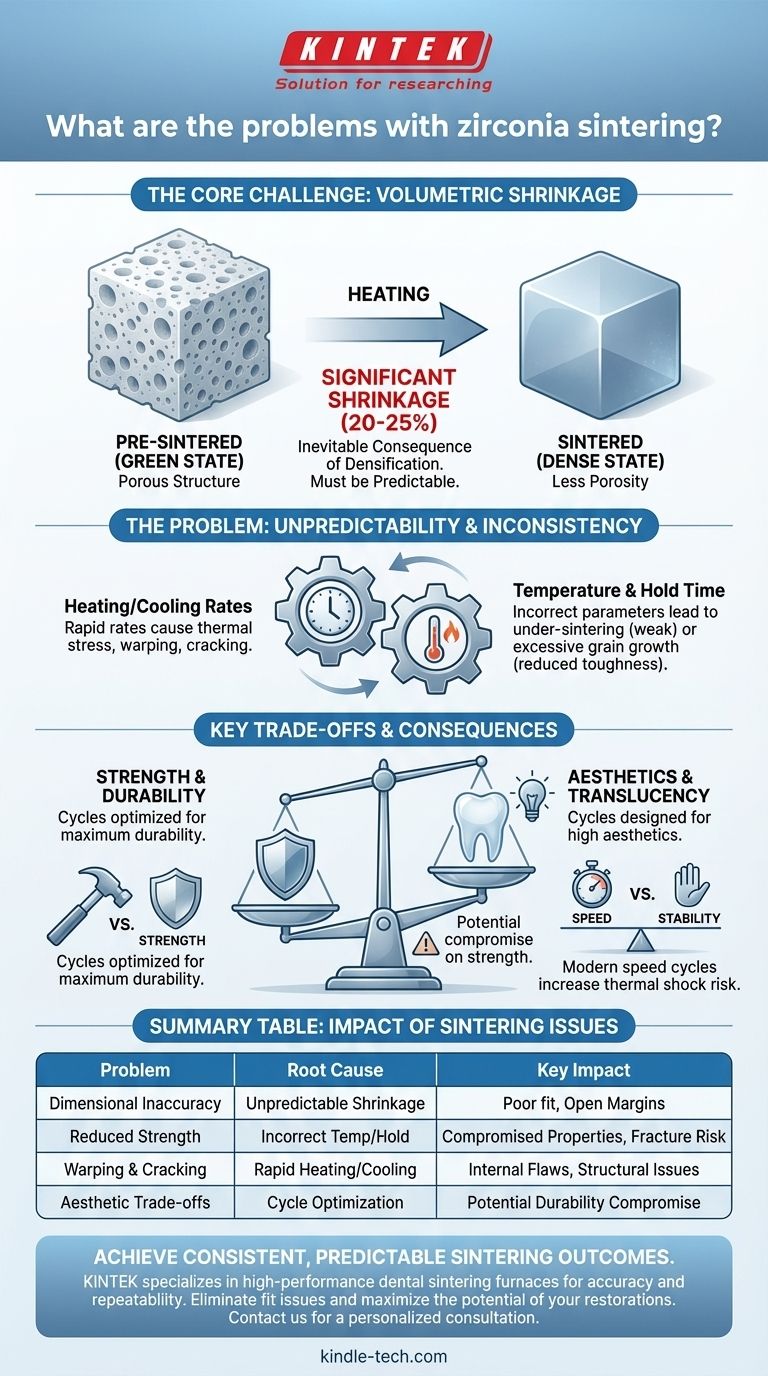

Das grundlegende Problem beim Zirkonoxid-Sintern ist eine signifikante und potenziell unvorhersehbare Volumenkontraktion. Dieser Prozess, der für die Erhöhung der Dichte und Festigkeit des Materials unerlässlich ist, kann zu Maßungenauigkeiten in der endgültigen Restauration führen, was bei unzureichender präziser Kontrolle zu Problemen mit Passung, Funktion und Langlebigkeit führen kann.

Sintern ist ein notwendiger Schritt, der eine schwache, poröse Zirkonoxidstruktur in eine starke, dichte Keramik umwandelt. Der Mechanismus, der diese Festigkeit verleiht – Partikelfusion und Verdichtung – ist jedoch auch die Hauptursache für seine größte Herausforderung: die Kontrolle der erheblichen Schrumpfung, um sicherzustellen, dass das Endprodukt maßgenau ist.

Die Kernherausforderung: Management der Volumenkontraktion

Das Sintern funktioniert, indem das "Grünteil" (gefrästes, ungesintertes) Zirkonoxid auf eine hohe Temperatur unterhalb seines Schmelzpunktes erhitzt wird. Dies führt dazu, dass die einzelnen Zirkonoxidpartikel miteinander verschmelzen, die leeren Räume (Porosität) zwischen ihnen beseitigt und die Dichte und Festigkeit des Materials dramatisch erhöht werden.

Die unvermeidliche Folge der Verdichtung

Diese Reduzierung der Porosität führt direkt zu einer Volumenreduzierung. Zirkonoxid kann während eines ordnungsgemäß durchgeführten Sinterzyklus um 20-25 % schrumpfen. Dies ist kein Fehler im Material, sondern ein grundlegender Aspekt seiner Verarbeitung.

Die Herausforderung besteht darin, dass diese Schrumpfung vollkommen gleichmäßig und vorhersehbar sein muss. Die Konstruktionssoftware und der Fräsprozess müssen diese Änderung genau berücksichtigen und die vorgesinterte Restauration um den präzisen Betrag vergrößern, um den erwarteten Schrumpf auszugleichen.

Wenn Schrumpfung zum Problem wird

Probleme entstehen, wenn die tatsächliche Schrumpfung vom vorhergesagten Wert abweicht. Schon eine kleine Abweichung kann zu einer Restauration führen, die nicht auf die Präparation des Patienten passt, was zu offenen Rändern, schlechtem Sitz und letztendlich zu klinischem Versagen führt. Diese Variabilität ist die Ursache der meisten Sinterprobleme.

Die Komplexität des Sinterzyklus entschlüsseln

Viele Fehler lassen sich auf Inkonsistenzen oder Fehler innerhalb des Sinterzyklus selbst zurückführen. Die Parameter des Heiz- und Kühlprozesses sind entscheidend für das Erreichen des gewünschten Ergebnisses.

Auswirkungen von Temperatur und Haltezeit

Die Endtemperatur und die Dauer, für die sie gehalten wird, beeinflussen direkt die endgültige Dichte und Korngröße des Zirkonoxids. Sintern bei zu niedriger Temperatur oder zu kurzer Zeit kann zu einem untergesinterten Teil mit Restporosität führen, was seine mechanische Festigkeit beeinträchtigt.

Umgekehrt können übermäßig hohe Temperaturen zu einem übermäßigen Kornwachstum führen, was paradoxerweise die Zähigkeit und Bruchfestigkeit des Materials verringern kann.

Die Gefahr von Heiz- und Kühlraten

Die Geschwindigkeit, mit der der Ofen aufheizt und abkühlt, ist ebenso wichtig. Ein zu schnelles Erhöhen der Temperatur kann thermische Gradienten innerhalb des Materials erzeugen, die zu inneren Spannungen führen können, die wiederum zu Verzug oder sogar mikroskopisch kleinen Rissen führen können, welche die Integrität des Endprodukts beeinträchtigen.

Die wichtigsten Kompromisse verstehen

Die Optimierung eines Sinterzyklus ist oft ein Balanceakt zwischen konkurrierenden Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für die Fehlerbehebung und das Erreichen konsistenter Ergebnisse.

Festigkeit vs. Ästhetik

Unterschiedliche Sintertemperaturen können die endgültige Transluzenz des Zirkonoxids beeinflussen. Oftmals können Zyklen, die auf höhere Transluzenz und bessere Ästhetik ausgelegt sind, zu einer etwas geringeren Biegefestigkeit führen als Zyklen, die rein auf maximale Haltbarkeit optimiert sind. Die Wahl hängt von den klinischen Anforderungen der Restauration ab.

Geschwindigkeit vs. Stabilität

Moderne "Schnellsinter"-Zyklen bieten erhebliche Zeitersparnisse, was ein großer Vorteil für den klinischen Arbeitsablauf ist. Diese beschleunigten Zyklen verwenden jedoch viel schnellere Heiz- und Kühlraten, was das Risiko von Thermoschock und inneren Spannungen erhöht und einen hochpräzisen und gut gewarteten Ofen erfordert, um erfolgreich zu sein.

Vorhersehbare Sinterergebnisse erzielen

Ihre Vorgehensweise beim Sintern sollte sich an Ihrem primären klinischen oder Produktionsziel orientieren. Konsistenz wird durch die sorgfältige Kontrolle der Prozessvariablen erreicht.

- Wenn Ihr Hauptaugenmerk auf einer vorhersehbaren Passung liegt: Kalibrieren Sie Ihren Ofen regelmäßig und verwenden Sie Zirkonoxid von einem renommierten Hersteller mit einem konsistenten, gut dokumentierten Schrumpfungsfaktor.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Zyklus für konventionelles Sintern und vermeiden Sie Abkürzungen bei Haltezeiten oder Abkühlphasen.

- Wenn Ihr Hauptaugenmerk auf hoher Ästhetik liegt: Verwenden Sie ein Zirkonoxidmaterial und einen entsprechenden Sinterzyklus, der speziell für hohe Transluzenz entwickelt wurde, und akzeptieren Sie den potenziellen Kompromiss bei der absoluten Festigkeit.

Letztendlich erfordert die Beherrschung des Zirkonoxid-Sinterns, es nicht als einfachen Heizschritt zu betrachten, sondern als präzisen thermischen Engineering-Prozess, der für den Erfolg der endgültigen Restauration entscheidend ist.

Zusammenfassungstabelle:

| Problem | Grundursache | Wesentliche Auswirkung |

|---|---|---|

| Maßungenauigkeit | Unvorhersehbare oder ungleichmäßige Volumenkontraktion (20-25%) | Schlechte Passung, offene Ränder, klinisches Versagen |

| Reduzierte Festigkeit | Falsche Temperatur/Haltezeit (Unter-Sintern oder übermäßiges Kornwachstum) | Beeinträchtigte mechanische Eigenschaften, Bruchgefahr |

| Verzug & Rissbildung | Schnelle Heiz-/Kühlraten verursachen thermische Spannungen | Interne Fehler, Probleme mit der strukturellen Integrität |

| Ästhetische Kompromisse | Zyklusoptimierung für Transluzenz vs. Festigkeit | Potenzieller Kompromiss bei der Haltbarkeit zugunsten der Ästhetik |

Erzielen Sie konsistente, vorhersehbare Sinterergebnisse für Ihr Dentallabor. Die Herausforderungen der Volumenkontraktion, Temperaturkontrolle und Zyklusoptimierung erfordern präzise, zuverlässige Geräte. KINTEK ist spezialisiert auf Hochleistungs-Dentalsinteröfen, die für Genauigkeit und Wiederholbarkeit ausgelegt sind. Lassen Sie sich von unseren Experten beraten, um den richtigen Ofen auszuwählen, der Passungsprobleme eliminiert und die Festigkeit und Ästhetik Ihrer Zirkonoxidrestaurationen maximiert.

Kontaktieren Sie uns noch heute für eine persönliche Beratung, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur von Zirkonoxid? Den Sinterzyklus für maximale Festigkeit meistern

- Hat die Sinterzeit die marginale Passung von Zirkonoxid-Kappen beeinflusst? Meisterhafte Präzision für perfekten Sitz

- Wie werden Dental-Presföfen mit modernen Dentaltechnologien eingesetzt? Optimieren Sie Ihren digitalen CAD/CAM-Workflow

- Kann ein Keramikzahn repariert werden? Ein Zahnarztleitfaden zur Reparatur von Absplitterungen und Rissen

- Wie beeinflussen die thermischen Eigenschaften von Zirkonoxid-Unterkonstruktionen das Brennen und Abkühlen? Leitfaden für Experten für Wärmemanagement

- Welche Merkmale finden sich in vielen modernen Dentalöfen? Präzisionssteigerung durch digitale Integration

- Was ist ein Dental-Porzellanofen? Der Schlüssel zu internen, hochwertigen Zahnrestaurationen

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.