Der ordnungsgemäße Betrieb einer Plattenfilterpresse erfordert einen methodischen Ansatz, der Vorbereitung, kontrollierte Druckanwendung und systematisches Abschalten priorisiert. Das Kernverfahren umfasst die Sicherstellung, dass die Filterplatten und -tücher korrekt installiert und ausgerichtet sind, das Schließen der Presse mit der korrekten hydraulischen Klemmkraft und anschließend das schrittweise Zuführen der Suspension, bis die Kammern mit festem Kuchen gefüllt sind und das Filtrat klar abläuft.

Der Schlüssel zum erfolgreichen Filterpressenbetrieb liegt nicht nur im Befolgen einer Abfolge von Schritten, sondern im Verständnis als Druckmanagementsystem. Ein konstant trockener Kuchen und klares Filtrat hängen von der Steuerung des Speisedrucks ab, der sich an die Kuchenbildung in den Kammern anpasst.

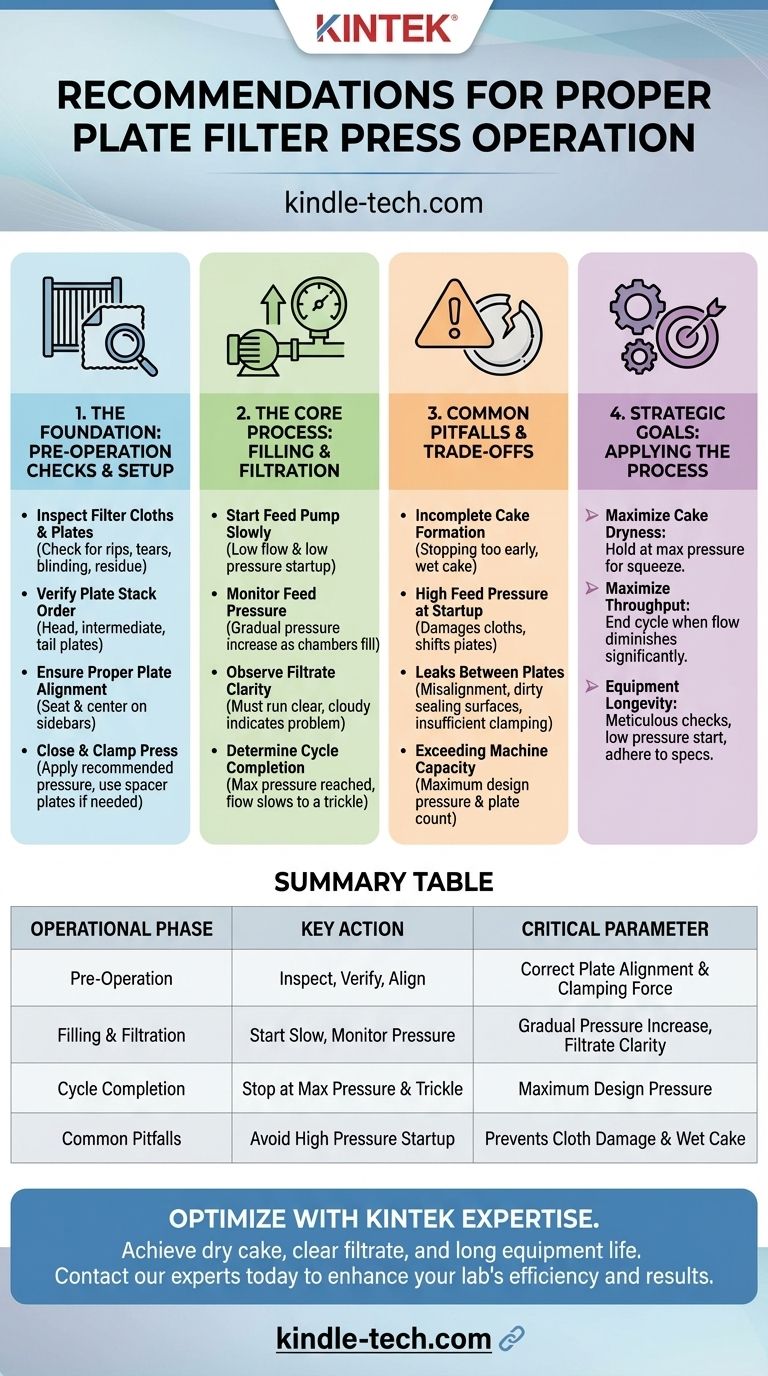

Die Grundlage: Vor-Betriebs-Checks und Einrichtung

Vor Beginn jedes Filtrationszyklus sind eine gründliche Inspektion und eine ordnungsgemäße Einrichtung unerlässlich, um Lecks, Geräteschäden und ineffizienten Betrieb zu vermeiden. Diese Phase legt den Grundstein für den gesamten Prozess.

Inspektion von Filtertüchern und Platten

Sie müssen jedes Filtertuch visuell auf Risse, Löcher oder übermäßige Verblindung (Verstopfung) überprüfen. Ein beschädigtes Tuch ist eine Hauptursache für schlechte Filtratqualität.

Überprüfen Sie auch die Dichtflächen der Filterplatten selbst auf Rückstände oder Beschädigungen, die eine ordnungsgemäße Abdichtung verhindern könnten.

Überprüfung der Plattenstapelreihenfolge

Die Platten müssen in der richtigen Reihenfolge angeordnet sein. Dies umfasst typischerweise eine Kopfplatte, eine Reihe von Zwischenkammerplatten und eine Endplatte.

Platten sind oft nummeriert, um sicherzustellen, dass sie in die gleiche Position und Ausrichtung zurückgebracht werden, was dazu beiträgt, eine konstante Dichtleistung über die Zeit aufrechtzuerhalten.

Sicherstellung der korrekten Plattenausrichtung

Stellen Sie beim Schließen der Presse sicher, dass jede Platte richtig sitzt und auf den Seitenstangen zentriert ist. Eine Fehlausrichtung ist eine Hauptursache für Lecks und kann die Platten immens belasten, was potenziell zu Rissen unter Druck führen kann.

Schließen und Spannen der Presse

Verwenden Sie das Hydrauliksystem, um den Plattenstapel zu schließen. Wenden Sie den vom Hersteller empfohlenen Klemmdruck an, um das Paket abzudichten.

Unzureichender Druck führt zu Lecks. Übermäßiger Druck kann die Platten beschädigen. Wenn Sie eine Charge mit weniger Platten betreiben, als die Presse ausgelegt ist, müssen Sie möglicherweise Abstandshalterplatten verwenden, um sicherzustellen, dass der Hydraulikzylinder die korrekte Kraft ohne Überdehnung anwenden kann.

Der Kernprozess: Füllen und Filtration

In dieser Phase erfolgt die Trennung von Feststoffen und Flüssigkeiten. Eine sorgfältige Überwachung ist entscheidend, um das gewünschte Ergebnis zu erzielen.

Starten der Speisepumpe

Beginnen Sie mit der Zufuhr der Suspension in die Presse mit geringer Durchflussrate und niedrigem Druck. Ein plötzlicher hoher Druckstoß kann die leeren Filtertücher beschädigen und eine ordnungsgemäße Kuchenbildung verhindern.

Überwachung des Speisedrucks

Der Speisedruck ist zu Beginn des Zyklus niedrig und steigt allmählich an, wenn sich die Kammern mit Feststoffen füllen und der Kuchen dichter wird. Dieser Druckanstieg ist der primäre Indikator für den Zyklusfortschritt.

Beobachtung der Filtratklarheit

Die aus der Presse austretende Flüssigkeit, bekannt als Filtrat, sollte klar ablaufen. Wenn das Filtrat trüb ist, signalisiert dies sofort ein Problem, wie ein gerissenes Filtertuch oder eine schlechte Abdichtung zwischen den Platten.

Bestimmung des Zyklusabschlusses

Ein Filtrationszyklus ist abgeschlossen, wenn der Speisedruck den voreingestellten Maximalwert erreicht und der Filtratfluss auf ein Rinnsal abnimmt. Dies zeigt an, dass die Kammern mit Feststoffen gefüllt sind und keine weitere Flüssigkeit effizient entfernt werden kann.

Verständnis der Kompromisse und häufigen Fallstricke

Die Vermeidung häufiger Fehler ist entscheidend sowohl für die Effizienz des Filtrationsprozesses als auch für die Langlebigkeit der Ausrüstung.

Unvollständige Kuchenbildung

Ein zu frühes Beenden des Speisezyklus, bevor sich der Druck vollständig aufgebaut hat, führt zu einem nassen, schlammigen Kuchen, der schwer zu handhaben ist und eine schlechte Entwässerungsleistung darstellt.

Hoher Speisedruck beim Start

Das Einleiten der Suspension mit hohem Druck in eine leere Presse ist einer der häufigsten Betriebsfehler. Dies kann Tücher beschädigen, Platten verschieben und eine gleichmäßige Kuchenbildung auf der Filterfläche verhindern.

Lecks zwischen den Platten

Lecks sind fast immer ein Symptom eines Problems während der Einrichtung. Die häufigsten Ursachen sind falsch ausgerichtete Platten, verschmutzte Dichtflächen, eine beschädigte Filtertuchdichtung oder unzureichender hydraulischer Klemmdruck.

Überschreitung der Maschinenkapazität

Jede Presse hat einen maximalen Auslegungsdruck und eine definierte Anzahl von Platten, mit denen sie sicher betrieben werden kann. Der Versuch, mehr Platten als angegeben hinzuzufügen, kann die strukturelle Integrität des Pressrahmens beeinträchtigen.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr betrieblicher Fokus verschiebt sich leicht, je nach dem primären Ziel Ihres Entwässerungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kuchentrockenheit liegt: Lassen Sie den Speisedruck seinen maximalen Sollwert erreichen und halten Sie ihn dort für eine bestimmte Zeit, um so viel Restfeuchtigkeit wie möglich auszupressen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Beenden Sie den Zyklus, sobald der Filtratfluss erheblich nachlässt, auch wenn der maximale Druck nicht lange gehalten wurde, um den nächsten Zyklus früher zu beginnen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Achten Sie genau auf die Vor-Betriebs-Checks, starten Sie die Zufuhr immer mit niedrigem Druck und überschreiten Sie niemals die vom Hersteller empfohlenen Klemm- und Speisedrücke.

Die Beherrschung einer systematischen und aufmerksamen Betriebsroutine ist der effektivste Weg, um eine zuverlässige und effiziente Filterpressenleistung zu gewährleisten.

Zusammenfassungstabelle:

| Betriebsphase | Schlüsselaktion | Kritischer Parameter |

|---|---|---|

| Vor-Betrieb | Tücher & Platten inspizieren, Stapelreihenfolge überprüfen | Korrekte Plattenausrichtung und Klemmkraft |

| Füllen & Filtration | Speisepumpe langsam starten, Druck überwachen | Allmählicher Anstieg des Speisedrucks, Filtratklarheit |

| Zyklusabschluss | Stoppen, wenn Druckmaximum erreicht und Fluss tröpfelt | Maximaler Auslegungsdruck |

| Häufige Fallstricke | Hohen Druck beim Start vermeiden, vollständige Kuchenbildung sicherstellen | Verhindert Tuchschäden und nassen Kuchen |

Optimieren Sie Ihren Entwässerungsprozess mit der Expertise von KINTEK.

Der ordnungsgemäße Betrieb einer Filterpresse ist entscheidend für einen trockenen Kuchen, klares Filtrat und eine lange Lebensdauer der Ausrüstung. Ob Ihr Ziel die Maximierung des Durchsatzes, der Kuchentrockenheit oder der Langlebigkeit der Ausrüstung ist, der richtige Ansatz und zuverlässige Geräte sind unerlässlich.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit hochwertigen Filtrationslösungen und fachkundiger Unterstützung. Lassen Sie sich von unserem Team bei der Auswahl der richtigen Filterpresse und der Betriebsparameter für Ihre spezifische Anwendung helfen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Filtrationsherausforderungen zu besprechen und zu erfahren, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie