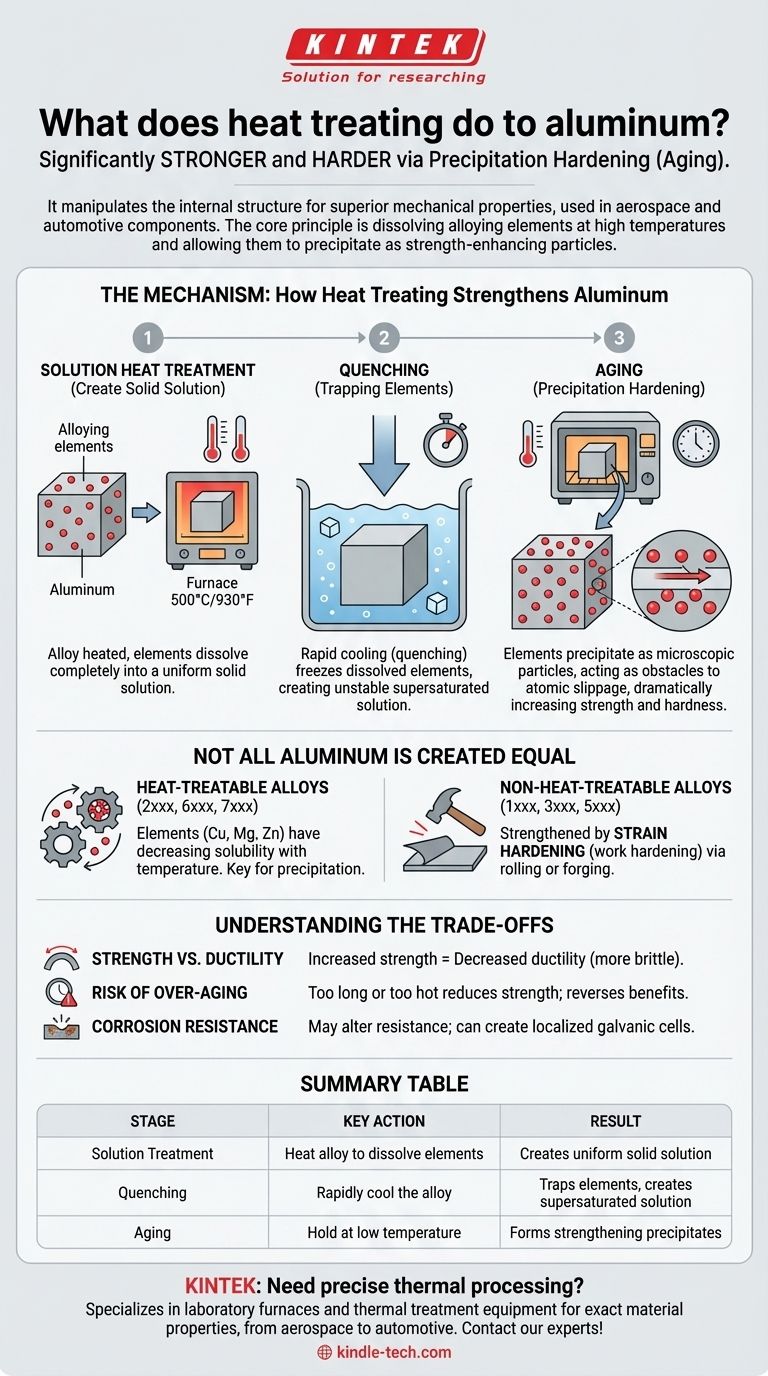

Kurz gesagt: Die Wärmebehandlung bestimmter Aluminiumlegierungen macht sie wesentlich fester und härter. Dieser als Ausscheidungshärtung oder Auslagerung bekannte Prozess manipuliert die innere Struktur des Materials, um mechanische Eigenschaften zu erzielen, die weit über dem natürlichen Zustand des Aluminiums liegen, und ermöglicht so seinen Einsatz in Hochleistungsanwendungen wie Luft- und Raumfahrt- und Automobilkomponenten.

Das Kernprinzip der Wärmebehandlung von Aluminium besteht nicht darin, das Aluminium selbst zu härten, sondern darin, Legierungselemente bei hoher Temperatur im Aluminium zu lösen und sie dann als mikroskopisch kleine, festigkeitssteigernde Partikel in der gesamten Struktur des Metalls ausscheiden zu lassen.

Der Mechanismus: Wie die Wärmebehandlung Aluminium stärkt

Um die Wirkung der Wärmebehandlung zu verstehen, müssen wir zunächst die zugrunde liegende Metallurgie verstehen. Der Prozess ist eine sorgfältig kontrollierte Abfolge von drei Schritten, die darauf abzielt, eine innere Verstärkung innerhalb der Legierung zu erzeugen.

### Der Ausgangspunkt: Eine feste Lösung

Reines Aluminium ist relativ weich. Um es zu verstärken, werden Elemente wie Kupfer, Magnesium oder Zink hinzugefügt. Der erste Schritt der Wärmebehandlung besteht darin, eine homogene Mischung zu erzeugen.

### Schritt 1: Lösungsglühen (Lösungsbehandlung)

Die Aluminiumlegierung wird auf eine hohe Temperatur (etwa 500 °C oder 930 °F, abhängig von der Legierung) erhitzt und dort gehalten. Bei dieser Temperatur lösen sich die Legierungselemente vollständig im Aluminium auf, wodurch eine einheitliche feste Lösung entsteht, ähnlich wie Zucker, der sich in heißem Wasser auflöst.

### Schritt 2: Abschrecken

Anschließend wird die Legierung schnell abgekühlt oder abgeschreckt, typischerweise in Wasser. Dieser plötzliche Temperaturabfall friert die gelösten Legierungselemente an Ort und Stelle ein und erzeugt eine instabile, übersättigte Lösung. Die Atome haben keine Zeit zu entweichen.

### Schritt 3: Auslagern (Ausscheidungshärtung)

Dies ist der letzte und wichtigste Schritt. Das abgeschreckte Material wird entweder bei Raumtemperatur (natürliche Aushärtung) oder in einem Niedertemperaturofen (künstliche Aushärtung) „ausgelagert“. Während dieser Zeit beginnen die eingeschlossenen Legierungselemente aus der Lösung auszufallen und bilden extrem kleine, harte und gleichmäßig verteilte Partikel innerhalb der Kristallstruktur des Aluminiums.

Diese Partikel wirken als mikroskopische Hindernisse, die es den atomaren Schichten des Metalls erschweren, aneinander vorbeizugleiten. Dieser Widerstand gegen innere Bewegung ist das, was wir als dramatische Zunahme der Festigkeit und Härte wahrnehmen.

Nicht alles Aluminium ist gleich

Es ist wichtig zu verstehen, dass nicht alle Aluminiumlegierungen durch Wärmebehandlung gehärtet werden können. Die Fähigkeit zur Härtung hängt vollständig von der chemischen Zusammensetzung der Legierung ab.

### Wärmebehandelbare Legierungen

Legierungen der Serien 2xxx, 6xxx und 7xxx gelten als wärmebehandelbar. Ihre primären Legierungselemente (wie Kupfer oder Magnesium/Silizium) weisen bei sinkender Temperatur eine abnehmende Löslichkeit in Aluminium auf, was die wesentliche Voraussetzung dafür ist, dass der Ausscheidungsprozess funktioniert.

### Nicht wärmebehandelbare Legierungen

Legierungen der Serien 1xxx, 3xxx und 5xxx können durch Wärmebehandlung nicht verstärkt werden. Ihre Festigkeit erreichen sie durch Kaltverfestigung (auch als Verformungshärtung bekannt), bei der das Metall durch Prozesse wie Walzen oder Schmieden physikalisch verformt wird.

Die Kompromisse verstehen

Die Veränderung der Materialeigenschaften geht immer mit Kompromissen einher. Die Wärmebehandlung bildet da keine Ausnahme, und das Wissen um die Kompromisse ist für die richtige Materialauswahl unerlässlich.

### Festigkeit vs. Duktilität

Der wichtigste Kompromiss besteht zwischen Festigkeit und Duktilität. Wenn Sie die Härte und Festigkeit einer Legierung durch Wärmebehandlung erhöhen, verringern Sie typischerweise deren Duktilität, wodurch sie spröder und weniger verzeihend bei Biegungen oder Stößen wird.

### Das Risiko der Überalterung

Der Alterungsprozess ist eine Funktion von Zeit und Temperatur. Wenn eine Legierung zu lange oder bei zu hoher Temperatur bei Alterungstemperatur gehalten wird, beginnen die feinen Ausscheidungen zu wachsen und zu vergröbern. Diese Überalterung reduziert tatsächlich die Festigkeit und Härte des Materials und macht die Vorteile der Behandlung zunichte.

### Änderungen der Korrosionsbeständigkeit

Die Wärmebehandlung kann manchmal den Korrosionswiderstand einer Legierung verändern. Die an den Korngrenzen des Materials gebildeten Ausscheidungen können lokale galvanische Zellen erzeugen, was einige hochfeste Legierungen anfälliger für bestimmte Arten von Korrosion machen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Legierung und Wärmebehandlung hängt vollständig vom gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Wählen Sie eine Legierung der Serien 7xxx oder 2xxx und wenden Sie ein vollständiges Lösungsglühen und einen Prozess der künstlichen Aushärtung an (z. B. eine T6-Einstellung).

- Wenn Ihr Hauptaugenmerk auf guter Formbarkeit bei moderater Festigkeit liegt: Verwenden Sie eine nicht wärmebehandelbare Legierung (wie die 5xxx-Serie) in einem kaltverfestigten Zustand oder eine wärmebehandelbare Legierung (wie 6061) in ihrem geglühten, vorbehandelten Zustand.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit, Kosten und Korrosionsbeständigkeit liegt: Eine Legierung der Serie 6xxx (wie 6061-T6) ist oft die vielseitigste und gängigste Wahl für eine breite Palette von Struktur-Anwendungen.

Letztendlich verwandelt die Wärmebehandlung bestimmte Aluminiumlegierungen von einem gewöhnlichen, leichten Metall in ein Hochleistungs-Konstruktionsmaterial.

Zusammenfassungstabelle:

| Wärmebehandlungsstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| Lösungsbehandlung | Legierung erhitzen, um Elemente aufzulösen | Erzeugt eine einheitliche feste Lösung |

| Abschrecken | Legierung schnell abkühlen | Fängt Elemente ein, erzeugt übersättigte Lösung |

| Auslagern | Bei niedriger Temperatur halten | Bildet festigkeitssteigernde Ausscheidungen |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Aluminiumkomponenten? KINTEK ist spezialisiert auf Laboröfen und thermische Behandlungsausrüstung und bietet die kontrollierten Heizlösungen, die für die Erzielung der exakten Materialeigenschaften unerlässlich sind, die Ihr Projekt erfordert. Von Luft- und Raumfahrtlegierungen bis hin zu Automobilteilen – unsere Expertise gewährleistet zuverlässige und reproduzierbare Ergebnisse. Kontaktieren Sie noch heute unsere Thermalexperten, um zu besprechen, wie wir Ihren Bedarf an Hochleistungsmaterialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu-Ni-W-Legierungen unerlässlich? Erreichen Sie Spitzen-Wärmeleitfähigkeit

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Wie viel kostet eine neue Heizung? Erhalten Sie die vollständige Preisaufschlüsselung für Ihr Zuhause

- Ist Vakuumguss teuer? Entdecken Sie die kostengünstige Lösung für die Kleinserienfertigung

- Welche entscheidende Rolle spielt ein Vakuumtrockenschrank bei der Behandlung von gemischten Sulfidrückständen? Bewahren Sie die chemische Integrität in Ihrem Labor

- Welche Risiken birgt das Sintern? Umgang mit Maßhaltigkeit, Kosten und Compliance

- Was ist der Zweck des Flussmittels beim Hartlöten? Sorgen Sie jedes Mal für starke, saubere Verbindungen

- Was ist der Lötprozess? Ein Leitfaden für starke, dauerhafte Metallverbindungen