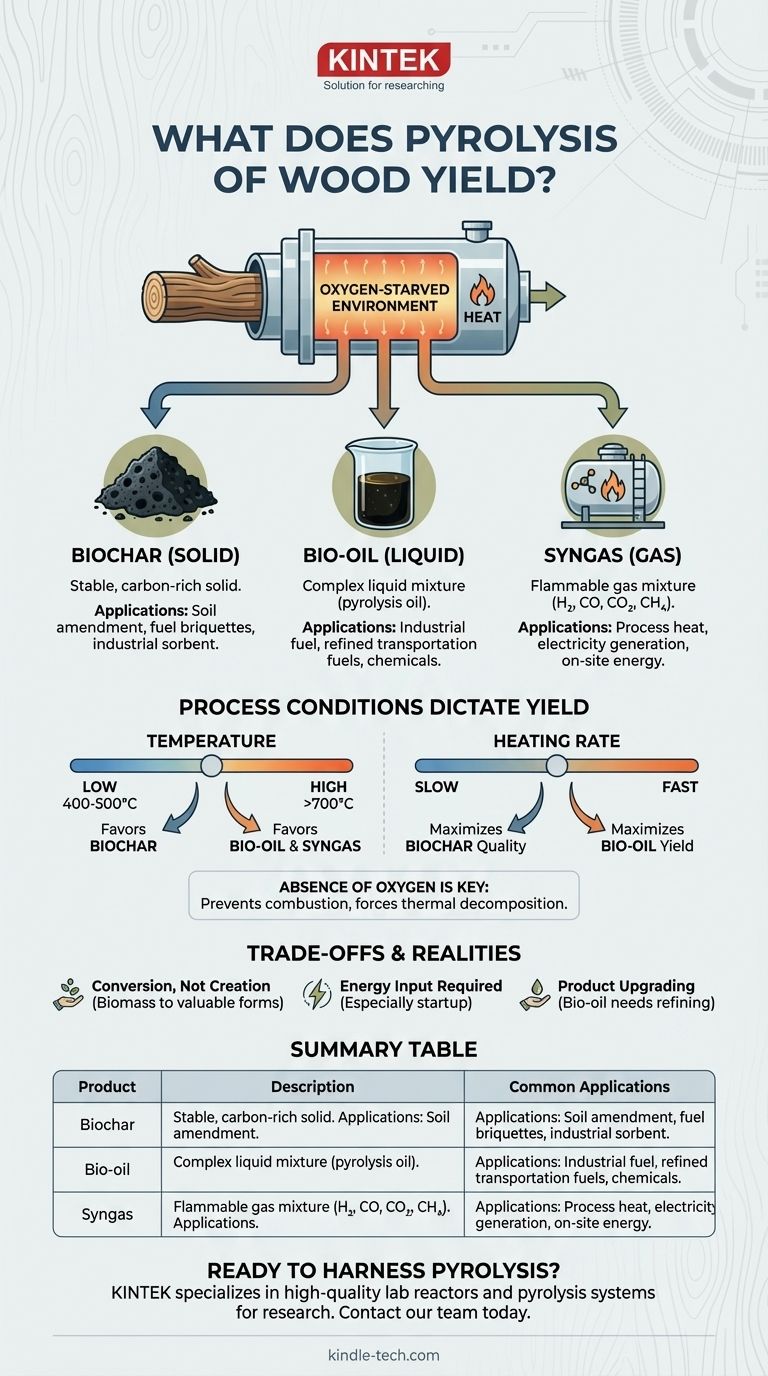

Kurz gesagt, die Pyrolyse von Holz liefert drei verschiedene Produkte. In einer sauerstoffarmen Umgebung bei hoher Temperatur verbrennt Holz nicht; es zersetzt sich in ein festes Material, das als Biokohle bezeichnet wird, eine Flüssigkeit, die als Bioöl (oder Pyrolyseöl) bekannt ist, und ein brennbares Gasgemisch, das als Synthesegas bezeichnet wird. Der genaue Anteil jedes Produkts ist nicht festgelegt, sondern wird gezielt durch die Prozessbedingungen gesteuert.

Pyrolyse versteht sich am besten nicht als ein einziges Ergebnis, sondern als eine vielseitige thermische Umwandlungsplattform. Durch die präzise Steuerung von Faktoren wie Temperatur und Erwärmungsrate können Sie den Prozess gezielt so verschieben, dass er je nach Ihrem Hauptziel die Produktion von festem Kohlenstoff, flüssigem Brennstoff oder brennbarem Gas begünstigt.

Die drei Kernprodukte der Holzpyrolyse

Die Pyrolyse zersetzt die komplexe organische Substanz im Holz in einfachere, wertvollere Bestandteile. Jedes der drei resultierenden Produkte hat seine eigenen spezifischen Eigenschaften und Anwendungen.

Das feste Produkt: Biokohle

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile des Holzes ausgetrieben wurden. Es handelt sich im Wesentlichen um eine Form von Holzkohle.

Ihre stark poröse Struktur macht sie äußerst nützlich als Bodenverbesserer, wo sie die Wasserspeicherung, die Nährstoffverfügbarkeit verbessern und nützliche Mikroben beherbergen kann. Sie wird auch zur Herstellung von Brennstoffbriketts oder als industrielles Sorbens verwendet.

Das flüssige Produkt: Bioöl

Bioöl, auch Pyrolyseöl genannt, ist ein komplexes flüssiges Gemisch aus Wasser, Teeren und Hunderten verschiedener organischer Verbindungen, einschließlich Holzessig.

Diese dichte, dunkle Flüssigkeit kann direkt als Industrieheizstoff verwendet oder, was häufiger vorkommt, raffiniert und aufbereitet werden, um wertvollere Kraftstoffe für den Transport zu gewinnen, ähnlich wie Biodiesel. Es ist auch eine potenzielle Quelle für Spezialchemikalien.

Das gasförmige Produkt: Synthesegas

Synthesegas ist die Sammlung nicht kondensierbarer Gase, die während der Pyrolyse freigesetzt werden, darunter Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan.

Dieses Gasgemisch ist brennbar und besitzt einen erheblichen Energiewert. Bei den meisten Pyrolyseprozessen wird das Synthesegas aufgefangen und zur Bereitstellung der für die Reaktion erforderlichen Wärme recycelt, wodurch der Prozess energieeffizienter wird. Es kann auch zur Erzeugung von Strom und Wärme genutzt werden.

Wie Prozessbedingungen die Ausbeute bestimmen

Der Schlüssel zum Verständnis der Pyrolyse liegt in der Erkenntnis, dass Sie das Ergebnis steuern können. Die endgültigen Ausbeuten an Kohlenstoff, Öl und Gas sind ein direktes Ergebnis der spezifischen verwendeten Prozessparameter.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der einflussreichste Faktor. Es besteht ein klarer und direkter Zusammenhang zwischen Wärme und der endgültigen Produktverteilung.

Ein niedrigerer Temperaturbereich (400–500 °C) verlangsamt den Zersetzungsprozess und begünstigt die Bildung einer festen Struktur. Dies ist ideal für die Maximierung der Biokohleproduktion.

Umgekehrt führen höhere Temperaturen (über 700 °C) dazu, dass die Holzstruktur viel schneller und vollständiger zerfällt, wodurch die Ausbeute an Bioöl und Synthesegas maximiert wird.

Der Einfluss der Erwärmungsrate

Auch die Geschwindigkeit, mit der das Holz erhitzt wird, spielt eine entscheidende Rolle.

Langsame Pyrolyse, bei der das Holz über einen längeren Zeitraum allmählich erhitzt wird, ermöglicht es, dass mehr Kohlenstoff im festen Rückstand verbleibt. Diese Methode wird gezielt eingesetzt, um die höchste Menge und Qualität an Biokohle zu erzeugen.

Die Abwesenheit von Sauerstoff

Dies ist die definierende Bedingung der Pyrolyse. Das Erhitzen von Holz in Gegenwart von Sauerstoff führt zur Verbrennung, bei der das Material verbrennt und nur eine geringe Menge an mineralischer Asche zurückbleibt.

Durch den Ausschluss von Sauerstoff wird das Holz gezwungen, sich thermisch zu zersetzen, anstatt zu verbrennen, wodurch der Kohlenstoff in Form von Kohlenstoff, Öl und Gas erhalten bleibt.

Verständnis der Kompromisse und Realitäten

Obwohl die Pyrolyse eine leistungsstarke Technologie ist, unterliegt sie praktischen Einschränkungen und chemischen Realitäten, die es zu beachten gilt.

Es ist eine Umwandlung, keine Erschaffung

Die Pyrolyse erzeugt keine Energie oder Materie aus dem Nichts. Sie wandelt lediglich Biomasse mit geringer Dichte und oft geringem Wert in dichtere, wertvollere und vielseitigere Formen von Brennstoff und Material um.

Energieeinsatz ist erforderlich

Der Prozess ist energieintensiv, insbesondere beim Start. Obwohl er teilweise autark werden kann, indem das eigene Synthesegasprodukt verbrannt wird, ist eine externe Energiequelle erforderlich, um den Reaktor auf die notwendige Betriebstemperatur zu bringen.

Die Aufbereitung der Produkte erhöht die Komplexität

Die direkten Ergebnisse der Pyrolyse, insbesondere Bioöl, sind keine fertigen Produkte. Bioöl ist typischerweise sauer, instabil und erfordert eine erhebliche Raffination und Aufbereitung, bevor es als moderner Kraftstoff für den Transport verwendet werden kann, was die Gesamtkosten und die Komplexität des Prozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig vom gewünschten Endprodukt ab. Sie müssen die Prozessparameter auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung und Kohlenstoffabscheidung liegt: Eine langsame Pyrolyse bei niedrigerer Temperatur ist der optimale Weg, um die Produktion von hochwertiger Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen liegt: Eine schnelle Pyrolyse bei höheren Temperaturen ist erforderlich, um die Biomasse in die höchstmögliche Ausbeute an Bioöl zu knacken.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort liegt: Ein ausgewogener Prozess, der das entstehende Synthesegas zur Versorgung des Betriebs oder eines Stromerzeugers nutzt, ist der effizienteste Ansatz.

Letztendlich bietet die Pyrolyse eine flexible und leistungsstarke Methode zur Umwandlung von Holz von einem einfachen Rohmaterial in ein Spektrum wertvoller Güter.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Häufige Anwendungen |

|---|---|---|

| Biokohle (Feststoff) | Stabiler, kohlenstoffreicher fester Rückstand | Bodenverbesserer, Brennstoffbriketts, industrielles Sorbens |

| Bioöl (Flüssigkeit) | Komplexe Flüssigkeitsmischung organischer Verbindungen | Industrieheizstoff, raffinierte Kraftstoffe für den Transport, Chemikalien |

| Synthesegas (Gas) | Brennbare Mischung aus Wasserstoff, CO, CO₂, Methan | Prozesswärme, Stromerzeugung, Energie vor Ort |

Bereit, die Kraft der Pyrolyse für Ihre Biomasseumwandlungsanforderungen zu nutzen? Die richtige Laborausrüstung ist entscheidend für die Prozessentwicklung und -optimierung. KINTEK ist spezialisiert auf hochwertige Laborreaktoren und Pyrolysesysteme für Forschung und Pilotproduktion. Egal, ob Ihr Ziel Biokohle zur Bodenverbesserung, Bioöl für Kraftstoff oder Synthesegas für Energie ist, unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um eine präzise Temperaturkontrolle und optimale Ausbeuten zu erzielen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie die Laborlösungen von KINTEK Ihre Pyrolyseprojekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung