Im Laborumfeld wird nicht nur ein einziger Mahlwerktyp verwendet. Stattdessen setzen Labore eine Reihe von Brechern und Mühlen ein, die in primäre, sekundäre und tertiäre Stufen unterteilt sind, um die Materialgröße systematisch zu reduzieren. Spezifische Beispiele reichen von robusten primären Backenbrechern für große Proben bis hin zu feinen Mörsern zur Herstellung von Pulvern.

Bei der Auswahl eines Labormahlwerks geht es nicht um eine einzelne Maschine, sondern um einen mehrstufigen Prozess. Die richtige Ausrüstung hängt vollständig davon ab, ob Sie eine anfängliche grobe Zerkleinerung (primär), eine Zwischenreduzierung (sekundär) oder eine Feinmahlung (tertiär) durchführen, um die gewünschte Partikelgröße zu erreichen.

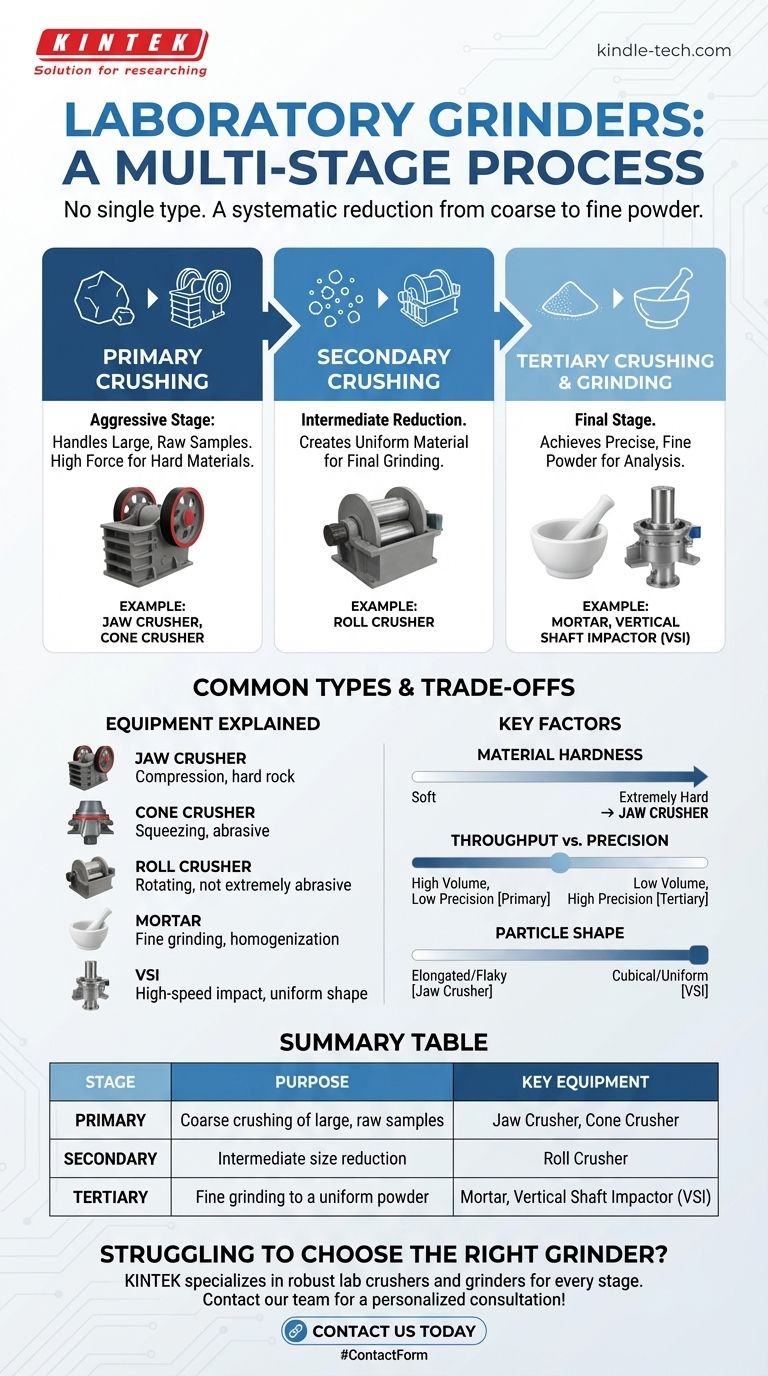

Die drei Stufen der Größenreduzierung im Labor

Das Verständnis des Arbeitsablaufs zur Größenreduzierung ist entscheidend für die Auswahl der richtigen Ausrüstung. Der Prozess ist in verschiedene Stufen unterteilt, die jeweils eine andere Art von Maschine erfordern.

Primäre Zerkleinerung: Handhabung der Rohprobe

Dies ist die erste und aggressivste Stufe. Ihr Zweck ist es, große Rohproben auf eine handhabbare Größe für den nächsten Schritt zu zerkleinern.

Die hier verwendeten Maschinen, wie Backenbrecher, sind für hohe Kräfte ausgelegt und können sehr harte Materialien direkt aus dem Feld verarbeiten.

Sekundäre Zerkleinerung: Zwischengrößenreduzierung

Sekundärbrecher nehmen das Ergebnis der Primärstufe auf und reduzieren es weiter. Das Ziel ist es, ein gleichmäßigeres Material zu erzeugen, das für die Endmahlung geeignet ist.

Diese Stufe schlägt die Brücke zwischen groben Brocken und feinen Partikeln. Ein Walzenbrecher ist ein gängiges Beispiel für Geräte, die für diesen Zwischenschritt verwendet werden.

Tertiäre Zerkleinerung & Mahlung: Erreichen der endgültigen Partikelgröße

Dies ist die letzte Stufe, die sich auf die Herstellung eines feinen, gut abgestuften Pulvers mit einer engen Größenverteilung konzentriert. Das Material ist bereits relativ klein, bevor es in diese Stufe gelangt.

Geräte wie Mörser oder Vertikalprallbrecher (VSI) werden hier eingesetzt, um die für die chemische Analyse oder Weiterverarbeitung erforderliche präzise Partikelgröße zu erreichen.

Erklärung der gängigen Arten von Laborkonstruktionen

Während die Stufen den Prozess definieren, führen spezifische Maschinen die Arbeit aus. Jede ist für eine bestimmte Art von Material und ein bestimmtes Reduktionsziel konzipiert.

Backenbrecher

Dies sind leistungsstarke Primärbrecher, die zwei „Backen“ – eine feste und eine bewegliche – verwenden, um Material durch Kompression zu brechen. Sie sind die erste Wahl für die anfängliche Zerkleinerung von hartem, sprödem Gestein und Erz.

Kegelbrecher

Kegelbrecher, die oft für die Primär- oder Sekundärzerkleinerung verwendet werden, brechen Material, indem sie es zwischen einem beweglichen Kegel und einer stationären Schale zusammendrücken. Sie sind sehr effektiv für harte und abrasive Materialien.

Walzenbrecher

Ein Walzenbrecher verwendet Kompression von zwei rotierenden Zylindern, um die Materialgröße zu reduzieren. Sie werden typischerweise in der Sekundärstufe für Materialien verwendet, die nicht extrem abrasiv sind.

Mörser

Der klassische Labor-Mörser und Stößel ist eine Form des tertiären Mahlwerks. Er wird zum Feinmahlen und Homogenisieren kleiner Proben verwendet, um ein konsistentes Pulver für die Analyse zu erzeugen.

Vertikalprallbrecher (VSI)

Diese Maschinen werden typischerweise in der tertiären Stufe eingesetzt. Sie funktionieren, indem sie Material mit hoher Geschwindigkeit gegen eine Prallplatte schleudern, wodurch es entlang natürlicher Bruchlinien zersplittert, was ein gut geformtes, gleichmäßiges Produkt ergibt.

Die Abwägungen verstehen

Die Auswahl der richtigen Maschine erfordert einen Ausgleich mehrerer Schlüsselfaktoren. Eine falsche Wahl kann zu ineffizienter Verarbeitung oder beschädigter Ausrüstung führen.

Materialhärte und Abrasivität

Die physikalischen Eigenschaften Ihrer Probe sind der kritischste Faktor. Ein Backenbrecher ist dafür gebaut, extrem hartes Gestein zu handhaben, während ein einfacherer Brecher versagen oder schnell verschleißen könnte.

Durchsatz vs. Präzision

Es gibt einen direkten Kompromiss zwischen Volumen und Präzision. Primärbrecher können große Materialmengen schnell verarbeiten, bieten aber wenig Kontrolle über die Endgröße. Tertiärmühlen sind viel langsamer, bieten aber eine exakte Kontrolle über die Partikelverteilung.

Endpartikelform

Verschiedene Maschinen erzeugen unterschiedliche Partikelformen. Prallbrecher wie ein VSI neigen dazu, eher kubische Partikel zu erzeugen, während Kompressionsbrecher wie ein Backenbrecher eher längliche, blättrige Partikel erzeugen können. Die erforderliche Form hängt von der nachfolgenden Analyse oder Verwendung ab.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst Ihr Ziel innerhalb des Prozesses der Größenreduzierung definieren.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer großen Rohprobe für die Anfangsverarbeitung liegt: Sie benötigen einen Primärbrecher, der für grobes Material ausgelegt ist, wie einen Backen- oder Kegelbrecher.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bereits zerkleinerte Probe auf eine kleinere, handlichere Größe zu reduzieren: Ein Sekundärbrecher, wie ein Walzenbrecher, ist die geeignete Wahl für diesen Zwischenschritt.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein feines, gleichmäßiges Pulver für die Analyse zu erzeugen: Sie müssen ein tertiäres Mahlwerk verwenden, wie einen Labormörser oder einen speziellen Prallbrecher.

Letztendlich geht es bei der Auswahl des richtigen Labormahlwerks darum, das Werkzeug an die spezifische Stufe Ihres Prozesses zur Größenreduzierung anzupassen.

Zusammenfassungstabelle:

| Stufe | Zweck | Schlüsselausrüstung |

|---|---|---|

| Primär | Grobe Zerkleinerung großer Rohproben | Backenbrecher, Kegelbrecher |

| Sekundär | Zwischengrößenreduzierung | Walzenbrecher |

| Tertiär | Feinmahlung zu einem gleichmäßigen Pulver | Mörser, Vertikalprallbrecher (VSI) |

Sie haben Schwierigkeiten, den richtigen Mahlwerk für Ihren Laborarbeitsablauf auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Brecher und Mühlen für jede Stufe Ihres Prozesses zur Größenreduzierung – von primären Backenbrechern für harte Materialien bis hin zu feinen Mörsern für präzise Analysen. Lassen Sie sich von unseren Experten helfen, die perfekte Ausrüstung auszuwählen, um die Effizienz zu steigern und Ihre Zielpartikelgröße zu erreichen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Labor-Prübsiebe und Siebmaschinen

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Wie beeinflussen Zerkleinerungs- und Siebsysteme die Qualität von Silicidpulver? Optimieren Sie die Partikelgröße für Spitzenleistung

- Was ist die Hauptfunktion eines Hammermühlen-Zerkleinerungssystems? Optimierung der Biomassevorbehandlung für bessere Ausbeuten

- Wie stellen industrielle Zerkleinerungs- und Siebsysteme die experimentelle Eignung von Katalysatorpartikeln sicher?

- Welche Rolle spielt ein Labor-Zerkleinerungs- und Siebsystem? Optimierung der Herstellung von kupferbasierten NH3-SCR-Katalysatoren

- Was ist die Funktion von Laborzerkleinerungs- und Siebsystemen bei der Biomassevorbehandlung? Optimieren Sie Ihre Laborergebnisse

- Wie wirken sich Zerkleinerungs- und Siebsysteme auf Mineral-Epoxid-Verbundwerkstoffe aus? Verbesserung der Strahlungsabschirmung mit präzisen Pulvern

- Was ist die Hauptfunktion eines Backenbrechers bei der Vorbehandlung von Magnesit- und Limoniterzen?

- Was ist die Funktion eines Hochgeschwindigkeits-Laborkreiselmörsers für die Synthese von Nanopartikeln? Optimieren Sie Ihre botanische Extraktion