Im Wesentlichen ist eine Wirbelschichtreaktion ein Prozess, bei dem ein Bett aus festen Partikeln, wie z. B. einem Katalysator, in einen fluidähnlichen Zustand überführt wird, indem ein Gas oder eine Flüssigkeit von unten durchgeleitet wird. Diese Suspension von Feststoffen in der Flüssigkeit erzeugt eine dynamische, wirbelnde Mischung, die sich wie eine kochende Flüssigkeit verhält und einen unglaublich effizienten Kontakt zwischen den Reaktanten und dem festen Katalysator ermöglicht.

Wirbelschichtreaktoren lösen das kritische technische Problem der Temperaturkontrolle und der Sicherstellung eines gleichmäßigen Kontakts bei Reaktionen mit Feststoffen. Ihre unübertroffenen Wärmeübertragungseigenschaften sind ihr Hauptvorteil, gehen jedoch mit den technischen Kompromissen von Partikelerosion und komplexer Fluiddynamik einher.

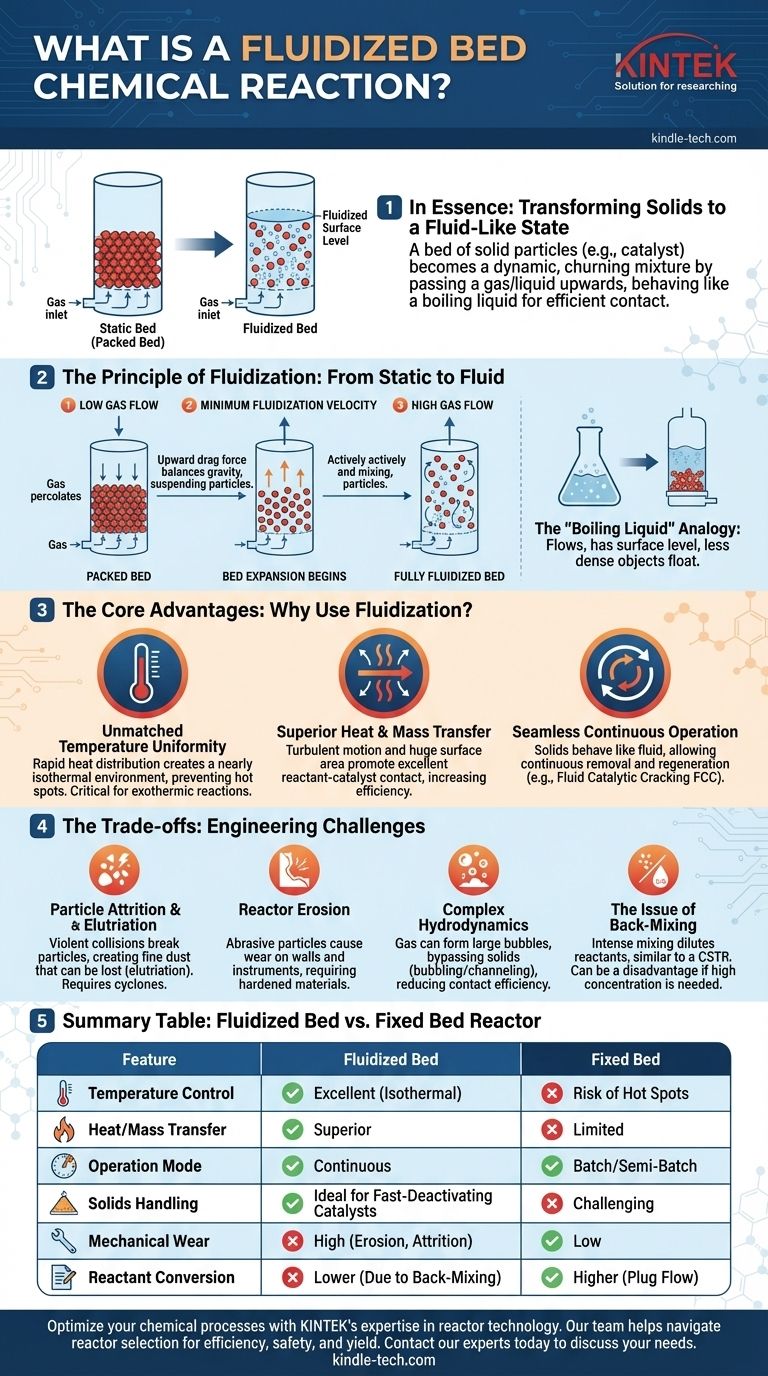

Von statischen Feststoffen zu einem fluidähnlichen Zustand

Um den Wert dieser Technologie zu verstehen, müssen wir uns zunächst vorstellen, wie ein statischer Haufen körnigen Materials dazu gebracht werden kann, sich wie eine Flüssigkeit zu verhalten.

Der Aufbau eines Basisreaktors

Stellen Sie sich einen vertikalen Zylinder vor, der ein Bett aus feinen festen Partikeln, wie Sand oder einem Katalysator, enthält. Am Boden dieses Zylinders befindet sich eine poröse Platte, ein sogenannter Verteiler, der es ermöglicht, ein Fluid (typischerweise ein Gas) von unten durch das Feststoffbett zu pumpen.

Das Prinzip der Fluidisierung

Bei einer sehr geringen Gasströmungsrate sickert das Gas einfach durch die Zwischenräume der stationären Partikel. Dies wird als Festbett oder Schüttschicht bezeichnet.

Wenn die Gasgeschwindigkeit zunimmt, übt sie eine Widerstandskraft auf jedes Partikel aus. Ein kritischer Punkt wird erreicht, an dem diese nach oben gerichtete Widerstandskraft genau der nach unten gerichteten Schwerkraft auf die Partikel entgegenwirkt. Dies ist die minimale Fluidisierungsgeschwindigkeit.

Oberhalb dieser Geschwindigkeit dehnt sich das Bett aus und die Partikel werden im aufwärts strömenden Gas suspendiert. Sie beginnen sich schnell und zufällig zu bewegen, wodurch ein turbulentes, gründlich gemischtes System entsteht. Das Bett ist nun fluidisiert.

Die Analogie der „kochenden Flüssigkeit“

Ein vollständig fluidisiertes Bett weist bemerkenswerte fluidähnliche Eigenschaften auf. Es fließt unter einem Druckgradienten, es hat einen erkennbaren Oberflächenspiegel wie eine Flüssigkeit in einem Tank, und Objekte mit einer geringeren Dichte als das Bett schwimmen auf seiner Oberfläche. Diese kräftige Durchmischung ist der Schlüssel zu seinen Vorteilen.

Die Kernvorteile der Fluidisierung

Ingenieure wählen Wirbelschichtreaktoren, um spezifische, schwierige Herausforderungen zu lösen, die andere Reaktortypen schlecht bewältigen. Die Hauptvorteile ergeben sich direkt aus der intensiven Vermischung der festen Partikel.

Unübertroffene Temperaturgleichmäßigkeit

Die schnelle Zirkulation der Feststoffe sorgt dafür, dass die Wärme nahezu augenblicklich im gesamten Reaktor verteilt wird. Dies schafft eine nahezu isotherme (gleichmäßige Temperatur) Umgebung.

Diese Eigenschaft ist entscheidend für stark exotherme (wärmeabgebende) Reaktionen. Wirbelschichtreaktoren verhindern die Bildung gefährlicher „Hot Spots“, die den Katalysator beschädigen, die Produktselektivität verringern oder sogar eine durchgehende Reaktion verursachen könnten.

Überragender Wärme- und Stoffübergang

Die turbulente Bewegung und die enorme Oberfläche der suspendierten Partikel fördern einen ausgezeichneten Kontakt zwischen dem Reaktionsgas und dem festen Katalysator. Dies führt zu sehr hohen Raten des Wärme- und Stoffübergangs, was die Gesamtgeschwindigkeit und Effizienz der Reaktion erheblich steigern kann.

Nahtloser kontinuierlicher Betrieb

Da sich die Feststoffe wie ein Fluid verhalten, können sie kontinuierlich entnommen und dem Reaktor wieder zugeführt werden. Dies ist ein großer Vorteil für Prozesse, bei denen der Katalysator schnell deaktiviert wird.

Das klassische Beispiel ist das Fluid Catalytic Cracking (FCC), bei dem der Katalysator kontinuierlich entfernt, in einem separaten Behälter (durch Verbrennen von Koksablagerungen) regeneriert und dann in den Hauptreaktor zurückgeführt wird.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer Vorteile sind Wirbelschichtreaktoren keine Universallösung. Ihre dynamische Natur bringt erhebliche technische Herausforderungen mit sich.

Partikelabrieb und Elutration

Die ständigen, heftigen Kollisionen zwischen den Partikeln führen dazu, dass sie sich abnutzen und zerbrechen, ein Prozess, der als Abrieb bezeichnet wird. Dadurch entsteht feiner Staub, der vom strömenden Gas aus dem Reaktor ausgetragen werden kann.

Dieser Materialverlust, Elutration genannt, erfordert den Einsatz nachgeschalteter Geräte wie Zyklone, um die feinen Partikel aufzufangen und in das Bett zurückzuführen oder zu entsorgen.

Reaktorerosion

Die abrasive Natur der sich schnell bewegenden festen Partikel kann zu erheblichem Verschleiß an den Innenwänden des Reaktors, Rohren und Messinstrumenten führen. Dies erfordert den Einsatz gehärteter Materialien und erhöht die Wartungskosten.

Komplexe Hydrodynamik

Die Fluidmechanik eines Wirbelschichtreaktors ist nicht einfach. Gas neigt dazu, sich zu großen Blasen zu vereinigen, die durch das Bett aufsteigen und einen Großteil des festen Katalysators umgehen können. Dieses Blasenbildung oder Kanalbildung verringert die Kontakteffizienz und kann die Gesamtumwandlung der Reaktanten senken.

Das Problem der Rückvermischung

Die intensive Vermischung, die für eine gleichmäßige Temperatur sorgt, bedeutet auch, dass der Inhalt des Reaktors gut durchmischt ist, ähnlich einem kontinuierlichen Rührkesselreaktor (CSTR). Diese ständige Rückvermischung kann ein Nachteil für Reaktionen sein, die eine hohe Konzentration von Reaktanten erfordern, um effizient abzulaufen, was besser durch einen Festbettreaktor (oder Pfropfenströmungsreaktor) bereitgestellt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Wirbelschichtreaktor ist ein klassischer technischer Kompromiss zwischen thermischer Kontrolle, kontinuierlichem Betrieb und mechanischer Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Steuerung einer stark exothermen Reaktion liegt: Ein Wirbelschichtreaktor ist aufgrund seiner außergewöhnlichen Temperaturkontrolle, die Katalysatorschäden verhindert und Sicherheit gewährleistet, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Reaktantenkonversion in einem einzigen Durchgang zu erzielen: Ein Festbettreaktor (Pfropfenströmung) könnte besser geeignet sein, da er die Rückvermischung vermeidet, die die Reaktantenkonzentration verdünnt.

- Wenn Ihr Prozess einen Katalysator beinhaltet, der schnell deaktiviert wird: Die Fähigkeit, Feststoffe kontinuierlich zu zirkulieren und zu regenerieren, macht ein Wirbelschichtsystem einzigartig vorteilhaft und oft die einzige praktikable Option.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die effektivste Reaktortechnologie für Ihren spezifischen chemischen Prozess auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Wirbelschichtreaktor | Festbettreaktor |

|---|---|---|

| Temperaturkontrolle | Ausgezeichnet (Isotherm) | Gefahr von Hot Spots |

| Wärme-/Stoffübergang | Überragend | Begrenzt |

| Betriebsart | Kontinuierliche Katalysatorregeneration | Batch/Semi-Batch |

| Handhabung von Feststoffen | Ideal für schnell deaktivierende Katalysatoren | Herausfordernd |

| Mechanischer Verschleiß | Hoch (Erosion, Abrieb) | Niedrig |

| Reaktantenkonversion | Niedriger (Aufgrund von Rückvermischung) | Höher (Pfropfenströmung) |

Optimieren Sie Ihre chemischen Prozesse mit der Expertise von KINTEK in der Reaktortechnologie.

Ob Sie einen neuen Prozess entwickeln oder einen bestehenden skalieren, die Auswahl des richtigen Reaktors ist entscheidend für Ihren Erfolg. Wirbelschichtreaktoren sind leistungsstarke Werkzeuge zur Steuerung exothermer Reaktionen und zur Ermöglichung des kontinuierlichen Betriebs mit Katalysatorregeneration.

Bei KINTEK sind wir darauf spezialisiert, die hochwertige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie zum Testen, Entwickeln und Perfektionieren Ihrer Reaktionen benötigen. Unser Team kann Ihnen helfen, die Komplexität der Reaktorauswahl zu meistern, um Ihre Ziele für Effizienz, Sicherheit und Ausbeute zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in der chemischen Prozessentwicklung und Katalysatorforschung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit