Beim Hartlöten ist eine Lötstelle der gesamte Bereich, in dem zwei oder mehr Metallkomponenten mithilfe eines geschmolzenen Füllmetalls miteinander verbunden werden. Die Lötstelle ist nicht nur das Füllmetall selbst, sondern ein komplettes System, das die Oberflächen der zu verbindenden Grundmetalle und den Spalt dazwischen umfasst, in den das Füllmetall durch Kapillarwirkung gezogen wird, um eine starke, dauerhafte Verbindung herzustellen.

Der Schlüssel zum Verständnis einer Hartlötverbindung liegt darin, sie nicht als einfache Klebeverbindung, sondern als ein sorgfältig konstruiertes metallurgisches System zu betrachten. Die Festigkeit der Lötstelle wird weniger durch die Festigkeit des Füllmetalls allein bestimmt als vielmehr durch die Konstruktion der Lötstelle, insbesondere durch den engen Spalt zwischen den Teilen.

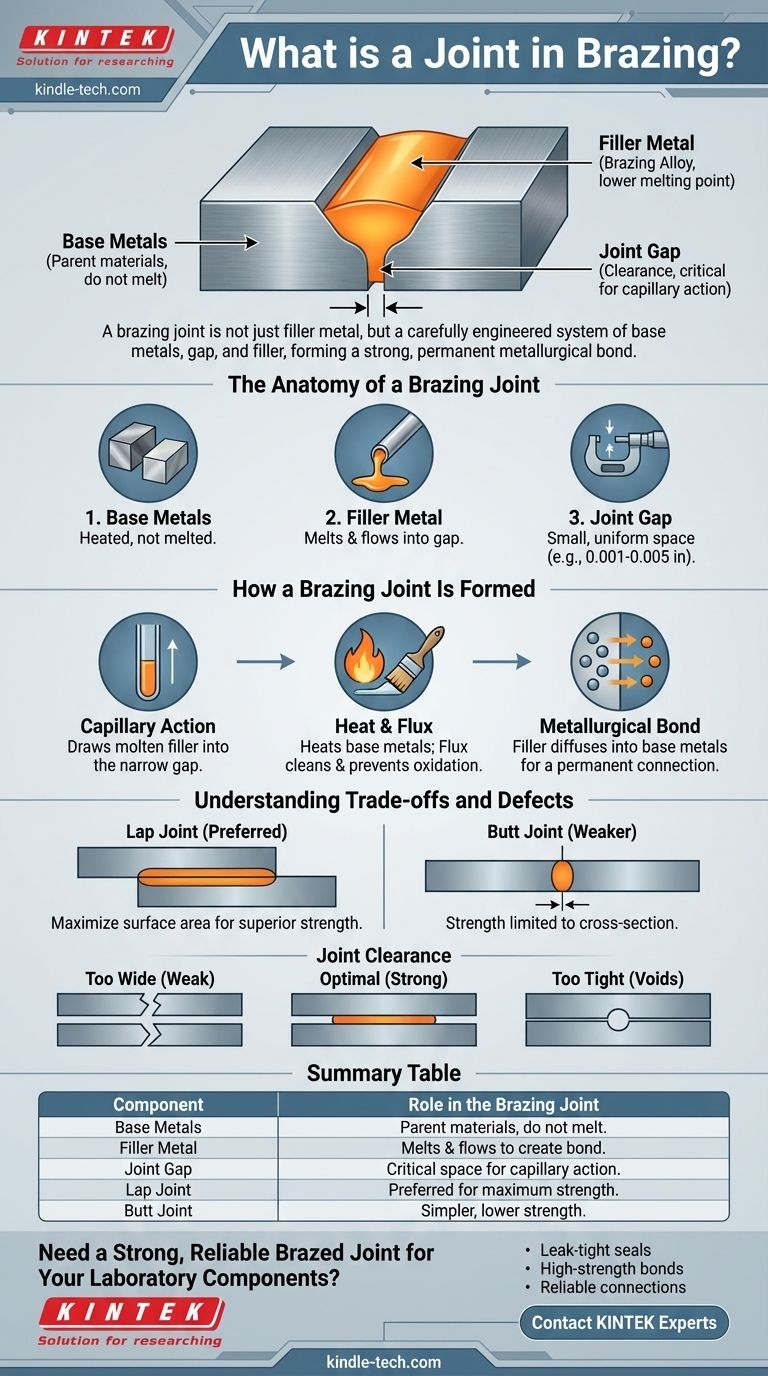

Die Anatomie einer Hartlötverbindung

Eine erfolgreiche Hartlötverbindung besteht aus drei wesentlichen Elementen, die zusammenwirken. Das Verständnis jedes einzelnen ist entscheidend für die Kontrolle des Ergebnisses.

Die Grundmetalle

Dies sind die Ausgangsmaterialien, die Sie verbinden möchten. Der Hartlötprozess ist so konzipiert, dass diese Metalle erhitzt werden, aber nicht schmelzen.

Das Füllmetall (Lötlegierung)

Dies ist ein Metall oder eine Legierung mit einem Schmelzpunkt, der niedriger ist als der der Grundmetalle. Wenn es schmilzt, erlauben seine Eigenschaften ihm, in den Spalt zwischen den Grundmetallen zu fließen.

Der Verbindungsspalt (Spiel)

Dies ist der kritischste Konstruktionsfaktor bei einer Hartlötverbindung. Der Verbindungsspalt ist der kleine, gleichmäßige Raum zwischen den Grundmetallen, den das Füllmetall einnehmen wird. Dieser Spalt ermöglicht das Kernprinzip des Hartlötens.

Wie eine Hartlötverbindung entsteht

Die Bildung einer Lötstelle ist ein physikalischer und chemischer Prozess, der von Wärme, Sauberkeit und einem Phänomen namens Kapillarwirkung abhängt.

Die Kraft der Kapillarwirkung

Die Kapillarwirkung ist die Hauptkraft, die das Füllmetall in der gesamten Lötstelle verteilt. So wie ein Papiertuch Wasser in seine Fasern zieht, zieht der schmale Verbindungsspalt das geschmolzene Füllmetall in den Spalt, selbst gegen die Schwerkraft.

Diese Wirkung stellt sicher, dass der gesamte Lötbereich mit der Legierung gefüllt wird, wodurch eine vollständige und gleichmäßige Verbindung entsteht.

Die Rolle von Hitze und Flussmittel

Die Grundmetalle werden auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Füllmetalls liegt. Diese Hitze ermöglicht es dem Lot, zu schmelzen und zu fließen, wenn es zugeführt wird.

Damit die Kapillarwirkung funktioniert, müssen die Oberflächen absolut sauber sein. Ein Flussmittel ist eine chemische Verbindung, die auf den Lötbereich aufgetragen wird und die Oxidation während des Erhitzens verhindert und die Oberflächen reinigt, wodurch das Füllmetall frei über die Grundmetalle „benetzen“ und fließen kann.

Erzeugung einer metallurgischen Verbindung

Wenn das Füllmetall abkühlt und erstarrt, bildet es eine metallurgische Verbindung mit den Grundmetallen. Dies ist keine einfache mechanische Verbindung; Atome aus dem Füllmetall diffundieren in die Oberfläche der Grundmetalle (und umgekehrt) und erzeugen eine starke, dauerhafte und oft dichte Verbindung.

Verständnis der Kompromisse und Fehler

Die Konstruktion der Lötstelle bestimmt direkt ihre Festigkeit und Zuverlässigkeit. Eine schlechte Konstruktion führt zu vorhersehbaren Fehlern.

Überlappungsfugen vs. Stumpfnähte

Die beiden häufigsten Konstruktionen sind die Überlappungsfuge und die Stumpfnaht.

Eine Stumpfnaht verbindet zwei Oberflächen Stoß an Stoß. Ihre Festigkeit ist auf die Querschnittsfläche des dünnsten Teils beschränkt, was sie schwächer macht.

Eine Überlappungsfuge, bei der ein Teil den anderen überlappt, wird beim Hartlöten fast immer bevorzugt. Diese Konstruktion vergrößert die Oberfläche für die Verbindung, und die Festigkeit der Lötstelle kann leicht so ausgelegt werden, dass sie die Festigkeit der Grundmetalle selbst übertrifft.

Die entscheidende Rolle des Spalts

Der Verbindungsspalt ist ein Kompromiss. Wenn der Spalt zu groß ist, schlägt die Kapillarwirkung fehl, und die Lötstelle wird schwach, da ihre Festigkeit nur durch die des Füllmetalls allein begrenzt wird.

Wenn der Spalt zu eng ist, kann das Füllmetall überhaupt nicht in die Lötstelle fließen, was zu Hohlräumen und keiner Verbindung führt. Der optimale Spalt für die meisten Legierungen liegt zwischen 0,001 und 0,005 Zoll (0,025 mm bis 0,127 mm).

Die Folge von Lötstellendefekten

Ein Defekt tritt auf, wenn die Lötstelle nicht korrekt gebildet wird, oft aufgrund schlechter Reinigung, falschem Spalt oder unsachgemäßer Erwärmung. Dies kann zu Hohlräumen führen, in denen die Lötlegierung nicht geflossen ist.

Wenn ein Defekt festgestellt wird, kann er oft repariert werden. Es ist jedoch nicht ratsam, das Teil einfach erneut zu erhitzen. Nach dem ersten Lötzyklus entwickeln die meisten Lötlegierungen eine höhere Wiederaufschmelztemperatur, was die Nacharbeit der vorhandenen Legierung erschwert. Das Auftragen einer kleinen Menge neuen Füllmetalls auf den fehlerhaften Bereich ist die zuverlässigere Reparaturmethode.

Die richtige Wahl für Ihr Ziel treffen

Um eine einwandfreie Lötstelle zu erzielen, muss sie für die Kräfte, denen sie ausgesetzt sein wird, und für den verwendeten Prozess konstruiert werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Konstruieren Sie eine Überlappungsfuge mit einer Überlappung, die das Drei- bis Vierfache der Dicke des dünnsten Grundmetalls beträgt, und halten Sie einen strengen Verbindungsspalt ein.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Priorisieren Sie die sorgfältige Reinigung der Grundmetalle und stellen Sie die korrekte Anwendung des Flussmittels oder die Verwendung einer kontrollierten Atmosphäre sicher, um zu garantieren, dass die Lötlegierung benetzen und fließen kann.

- Wenn Ihr Hauptaugenmerk auf der Reparatur einer fehlerhaften Lötstelle liegt: Erhitzen Sie die Baugruppe nicht einfach erneut; fügen Sie eine kleine Menge neuer Lötlegierung zum spezifischen Defekt hinzu, um eine korrekte Füllung und Verbindung zu gewährleisten.

Letztendlich ist eine gut konstruierte Hartlötverbindung ein Beweis für das Prinzip, dass das Ganze stärker ist als die Summe seiner Teile.

Zusammenfassungstabelle:

| Komponente | Rolle in der Hartlötverbindung |

|---|---|

| Grundmetalle | Die zu verbindenden Ausgangsmaterialien; sie schmelzen nicht. |

| Füllmetall | Die Legierung, die schmilzt und in den Verbindungsspalt fließt, um die Verbindung herzustellen. |

| Verbindungsspalt (Spiel) | Der kritische, präzise Raum (0,001–0,005 Zoll), der die Kapillarwirkung ermöglicht. |

| Überlappungsfuge | Bevorzugte Konstruktion für maximale Festigkeit, unter Verwendung einer Überlappung für eine größere Klebefläche. |

| Stumpfnaht | Eine einfachere, stoßverbundene Konstruktion mit geringerer Festigkeit als eine Überlappungsfuge. |

Benötigen Sie eine starke, zuverlässige Lötverbindung für Ihre Laborbauteile?

Ein erfolgreicher Hartlötprozess ist grundlegend für die Leistung und Langlebigkeit Ihrer Laborgeräte. Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Materialien und die fachkundige Unterstützung zu liefern, die für makellose Hartlötergebnisse erforderlich sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Dichte Dichtungen für Vakuumsysteme und Fluidpfade.

- Hochfeste Verbindungen, die thermischen Zyklen und mechanischer Beanspruchung standhalten.

- Zuverlässige Verbindungen für kundenspezifische Vorrichtungen, Heizelemente und Instrumentenbaugruppen.

Ob Sie an einem Prototyp arbeiten oder die Produktion skalieren, unser Team kann Sie bei der Auswahl der richtigen Füllmetalle und Flussmittel für Ihre spezifischen Grundmetalle und Anwendungsanforderungen unterstützen.

Kontaktieren Sie noch heute unsere Hartlötexperten, um zu besprechen, wie wir Ihre Laborfertigungs- und Reparaturanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Elektrodenpolier-Material für elektrochemische Experimente

Andere fragen auch

- Wie funktioniert ein Gasballastventil? Vakuumleistung ausbalancieren mit Pumpenlebensdauer

- Was ist der Zweck der Verwendung eines Hochvakuum-Entgasungssystems vor dem Verschließen von HIP-Kapseln? Erreichen Sie 100 % Materialdichte

- Welchen Umweltschutz bieten mechanische Vakuumpumpensysteme beim Schmelzen von Zirkoniumlegierungen? Verhinderung von Versprödung

- Welches Material wird für das Heizen von Öfen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Wie kann ein Gasballastventil als Diagnosewerkzeug verwendet werden? Unterscheiden zwischen Ölverunreinigung und Systemlecks