Im Kern verwendet der Vakuumgussprozess hauptsächlich zwei Schlüsselmaterialien: Silikonkautschuk zur Herstellung einer flexiblen Form und eine breite Palette von Polyurethan (PU)-Harzen zur Fertigung der Endteile. Diese Polyurethane sind speziell formuliert, um die mechanischen Eigenschaften, Farben und Texturen gängiger Produktions-Thermoplaste nachzuahmen, was sie ideal für hochpräzise Prototypen und Kleinserienfertigungen macht.

Vakuumguss ist kein einzelnes Material, sondern ein vielseitiges System. Die wahre Stärke des Prozesses liegt in der Verwendung flexibler Silikonformen, um eine vielfältige Familie von Polyurethanharzen zu gießen, die jeweils darauf ausgelegt sind, die Eigenschaften eines bestimmten Endverbrauchskunststoffs wie ABS, Polypropylen oder Gummi zu simulieren.

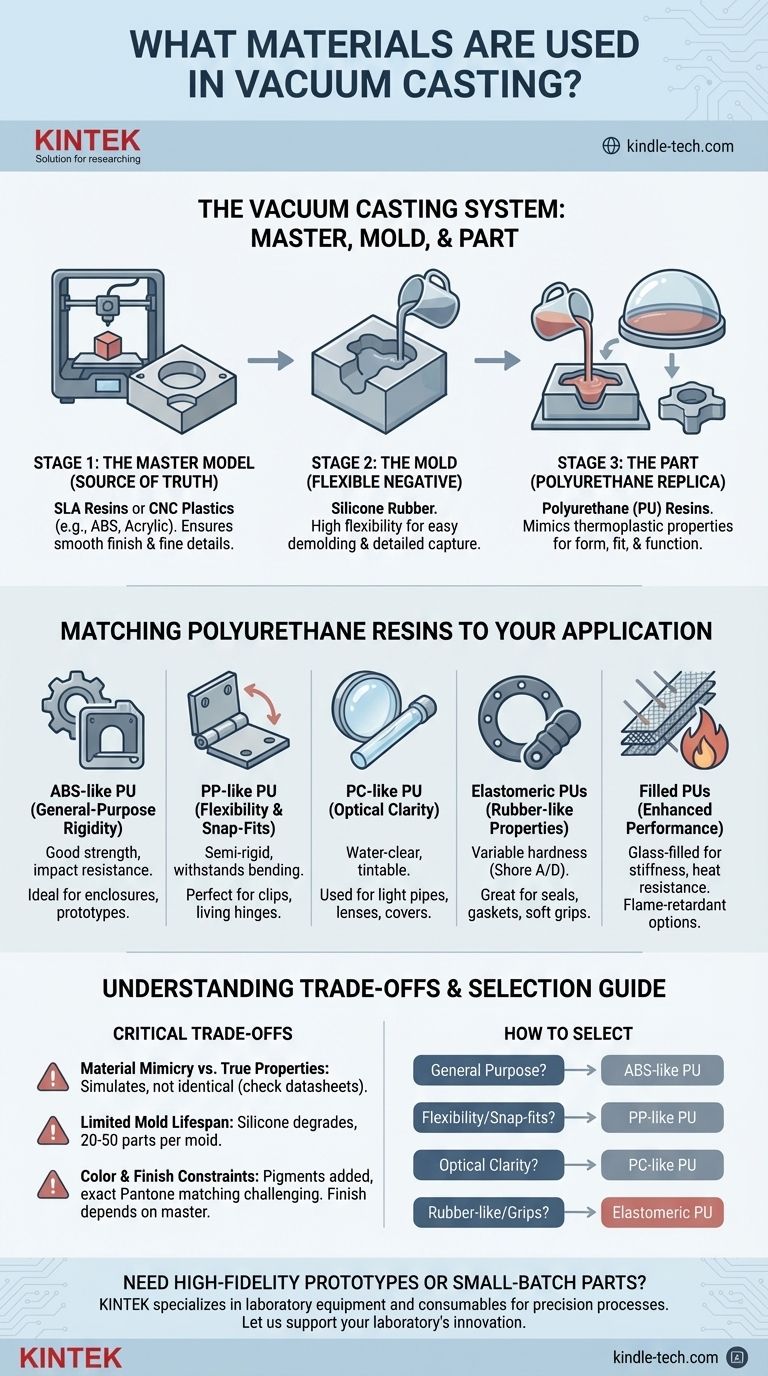

Die Rolle jedes Materials im Prozess

Um die Materialauswahl zu verstehen, müssen Sie zunächst deren unterschiedliche Rollen in den drei Phasen des Vakuumgusses verstehen: Erstellung des Urmodells, Formherstellung und Gießen des Endteils.

Das Urmodell: Die Quelle der Wahrheit

Das Urmodell ist das perfekte, hochveredelte Original, aus dem die Form hergestellt wird. Seine Qualität bestimmt die Qualität jedes nachfolgenden Teils.

Die gebräuchlichsten Materialien für Urmodelle sind SLA (Stereolithographie)-Harze. Diese 3D-gedruckten Photopolymere werden aufgrund ihrer Fähigkeit gewählt, außergewöhnlich glatte Oberflächen und feine Details zu erzeugen, die direkt auf die Silikonform übertragen werden. Alternativ können CNC-bearbeitete Kunststoffe wie ABS oder Acryl für ihre Haltbarkeit und Präzision verwendet werden.

Die Form: Das flexible Negativ

Die Form ist das Herzstück des Vakuumgussprozesses und wird fast ausschließlich aus Silikonkautschuk hergestellt.

Silikon ist aus mehreren Gründen die ideale Wahl. Seine hohe Flexibilität ermöglicht das einfache Entformen (Demolding) komplexer Teile, selbst solcher mit Hinterschneidungen, ohne das Teil oder die Form zu beschädigen. Es erfasst auch mikroskopisch kleine Oberflächendetails des Urmodells mit extremer Genauigkeit.

Das Teil: Die Polyurethan-Replik

Die Endteile werden hergestellt, indem flüssige Polyurethan (PU)-Harze unter Vakuum in die Silikonform gegossen werden. Das Vakuum entfernt Luftblasen und sorgt für eine porenfreie, perfekte Kopie.

Diese zweiteiligen duroplastischen Polymere sind die kritischste Materialwahl. Sie sind so konstruiert, dass sie die Eigenschaften von Produktionskunststoffen simulieren, wodurch Sie Form, Passung und Funktion mit hoher Zuverlässigkeit testen können.

Anpassung von Polyurethanharzen an Ihre Anwendung

Die Vielseitigkeit des Vakuumgusses ergibt sich aus der breiten Palette verfügbarer Polyurethanharze. Die Auswahl des richtigen Harzes hängt davon ab, die Materialeigenschaften an die beabsichtigte Funktion Ihres Teils anzupassen.

Für allgemeine Steifigkeit: ABS-ähnliches PU

Dies ist die gebräuchlichste und vielseitigste Wahl. ABS-ähnliche Polyurethane bieten gute Festigkeit, Schlagzähigkeit und Dimensionsstabilität. Sie sind das bevorzugte Material für Gehäuse, Ummantelungen und allgemeine Funktionsprototypen.

Für Flexibilität und Schnappverschlüsse: PP-ähnliches PU

Wenn Ihr Teil Flexibilität erfordert, z. B. für Filmscharniere, Clips oder Schnappverschlüsse, ist ein Polypropylen (PP)-ähnliches PU die richtige Wahl. Diese Materialien sind halbsteif und halten wiederholtem Biegen stand.

Für optische Klarheit: PC-ähnliches PU

Für Teile, die transparent sein müssen, wie Lichtleiter, Linsen oder klare Abdeckungen, sollten Sie ein Polycarbonat (PC)-ähnliches PU verwenden. Diese Harze können wasserklar gegossen und auch getönt werden, um transparente Farben zu erzielen.

Für gummiartige Eigenschaften: Elastomere PUs

Wenn Sie Gummi simulieren müssen, verwenden Sie elastomere Polyurethane. Diese sind in einem breiten Bereich von Härtegraden erhältlich, gemessen auf der Shore-A-Skala (für weiche Gummis) oder der Shore-D-Skala (für harte Gummis). Sie eignen sich perfekt für Dichtungen, Versiegelungen, Griffe und Umspritzungen.

Für verbesserte Leistung: Gefüllte PUs

Für Anwendungen, die eine höhere Leistung erfordern, können Sie Spezialharze verwenden. Glasgefüllte PUs bieten zum Beispiel eine deutlich erhöhte Steifigkeit und höhere Wärmeformbeständigkeit im Vergleich zu ihren Standard-Pendants. Flammschutzmittel-PUs sind ebenfalls erhältlich, um spezifische regulatorische Anforderungen zu erfüllen.

Die Kompromisse verstehen

Obwohl leistungsstark, haben die beim Vakuumguss verwendeten Materialien inhärente Einschränkungen, die unbedingt verstanden werden müssen.

Materialnachahmung vs. wahre Eigenschaften

Ein wichtiger Punkt, den man sich merken sollte, ist, dass ein Polyurethanharz einen Produktionskunststoff simuliert; es ist nicht chemisch identisch. Ein ABS-ähnliches PU wird sich sehr ähnlich wie ABS anfühlen und verhalten, aber seine thermischen Eigenschaften und seine Langzeitkriechfestigkeit werden sich unterscheiden. Konsultieren Sie immer ein Materialdatenblatt für präzise technische Spezifikationen.

Begrenzte Lebensdauer der Form

Silikonformen sind nicht dauerhaft. Die chemisch aggressive Natur der Polyurethanharze führt dazu, dass die Form mit der Zeit abgebaut wird. Eine typische Silikonform kann zwischen 20 und 50 Teile produzieren, bevor sie Details verliert und ersetzt werden muss. Deshalb ist der Vakuumguss ideal für Prototypen und Kleinserienfertigung, nicht für die Massenproduktion.

Farb- und Oberflächenbeschränkungen

Die Farbe wird durch Zugabe eines Pigments zum flüssigen Harz vor dem Gießen erreicht. Dies sorgt für eine konsistente, durchgängige Farbe. Eine exakte Pantone-Übereinstimmung kann jedoch schwierig sein. Die Oberflächenbeschaffenheit des Teils hängt vollständig von der Oberflächenbeschaffenheit des Urmodells ab, da das Silikon diese perfekt repliziert.

So wählen Sie das richtige Vakuumgussmaterial aus

Ihre Wahl sollte ausschließlich vom Ziel Ihres Teils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem allgemeinen Funktionsprototyp liegt: Beginnen Sie mit einem ABS-ähnlichen Polyurethan für seine hervorragende Balance aus Festigkeit und Steifigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Testen von Schnappverschlüssen oder Filmscharnieren liegt: Wählen Sie ein flexibles PP-ähnliches Polyurethan, um die Teilefunktion genau zu simulieren.

- Wenn Ihr Hauptaugenmerk auf der Erstellung ästhetischer oder Marketingmodelle liegt: Verwenden Sie ein klares PC-ähnliches Harz, das für visuelle Effekte individuell getönt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von Dichtungen, Dichtungsringen oder Soft-Touch-Griffen liegt: Wählen Sie ein elastomeres Polyurethan mit der spezifischen Shore-Härte, die Ihre Anwendung erfordert.

Durch das Verständnis dieses Materialsystems können Sie den Vakuumguss nutzen, um hochpräzise Teile zu erstellen, die genau Ihren funktionalen und ästhetischen Anforderungen entsprechen.

Zusammenfassungstabelle:

| Materialtyp | Hauptverwendung im Vakuumguss | Schlüsseleigenschaften/Simuliert |

|---|---|---|

| Silikonkautschuk | Herstellung der flexiblen Form | Hohe Flexibilität, erfasst feine Details, ermöglicht einfaches Entformen |

| ABS-ähnliches PU-Harz | Starre Teile für allgemeine Zwecke | Gute Festigkeit, Schlagzähigkeit, Dimensionsstabilität |

| PP-ähnliches PU-Harz | Flexible Teile, Schnappverschlüsse | Halbsteif, hält wiederholtem Biegen stand |

| PC-ähnliches PU-Harz | Optische Klarheit, transparente Teile | Wasserklar, kann getönt werden |

| Elastomeres PU-Harz | Gummiartige Teile, Dichtungen, Griffe | Härtebereich (Shore A & D Skalen) |

Benötigen Sie hochpräzise Prototypen oder Kleinserienteile?

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für Präzisionsprozesse wie den Vakuumguss unerlässlich sind. Ob Sie Prototypen für Form-, Passungs- und Funktionstests erstellen oder kleine Chargen von Endverbrauchsteilen produzieren, die richtigen Materialien sind entscheidend für den Erfolg.

Lassen Sie uns Ihnen helfen, Ihre Projektziele mit hochwertigen Materialien und fachkundiger Unterstützung zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Materialanforderungen zu besprechen und wie wir die Innovation Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

- Zylindrische Pressform für Laboranwendungen

- Quadratische bidirektionale Druckform für Laboranwendungen

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Wie funktionieren Graphitformen im Vakuum-Heißpressverfahren für ZnS? Optimierung der Verdichtung & optischen Klarheit

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Welche Rolle spielen Graphitformteile beim Vakuum-Warmpressen von Ti-3Al-2.5V? Optimierung der Legierungsverdichtung

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Was sind die Hauptfunktionen von Graphitformen beim Sintern? Optimieren Sie die Effizienz des Nano-AlN-Sinterprozesses